变频调速与伺服控制在高速冲压机上的应用

近年来,我国锻压机在工业自动化进程中已不再是通过产品结构、精度等容易量化的技术指标来评价压力机性能,而是更加注重压力机的自动化、智能化、柔性化等更高技术层面。数控技术(NC)的应用,打破了传统单一机电结构、单一机电传动、单一机电控制的落后技术。而发展高速、精密、大型加工技术装备已成为势不可挡的新趋势。数控压力机(C N C)已由原来的二轴控制、单机联动,向五轴联动和复合加工压力机(加工中心)、柔性生产线快速发展。

本文仅就冲压设备——冲压机主要功能滑块行程次数也就是冲头工作速度,由低速到高速方面作一浅述。下表所示为由传统的通过变速方式、机电结构三级传动,发展成为现在的由电机变频高速和伺服驱动高速技术。

机电传动速比与电机调速对比表(S·P·N)

传统机械冲压机进行板料冲压时由于工作模式固定,运动特性单一电机带动飞轮经离合器带动曲柄连杆的旋转变成滑块直线往复运动,其工艺适用性差,无法满足不同材质、不同冲压工艺对冲头滑块工作曲线柔性可调的要求。

近年来,由于电器电子技术、微电子技术、控制技术和计算机技术的飞速发展,各种电机调速与伺服控制技术在冲压机上的应用也发展速猛。“电子飞轮”替代传统机械飞轮的冲压机也越来越普及。那么,现代冲压机是如何实现电机调速和驱动控制的呢?

研究表明,冲压机多采用三相交流电动机为动力源。那么冲头滑块的速度决定于电机转速,而电机转速一般是根据电机不同极对数而决定不同的额定转速。那么传统机械传动方式,通过电机带动多级齿轮比方案远不能满足现代冲压工艺要求高速精密的技术要求。

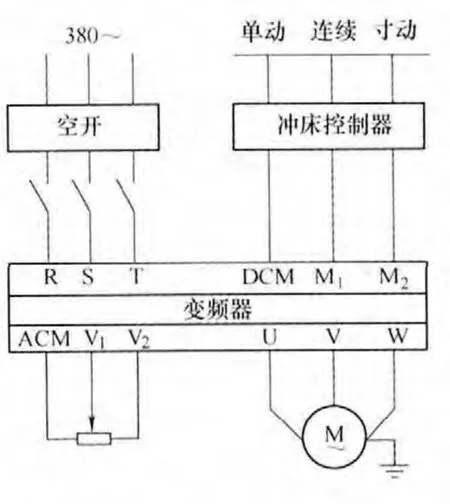

三相交流电机的调速途径有以下三种方式:一是改变三相交流电机的频率;二是改变三相交流电机的极对数;三是改变转差率。当前采用变频调速的技术已比较成熟、普遍。变频调速方式适用于笼型异步电机,绕线转子异步电动机和交流同步电机,可以实现冲床中高压电机的转速控制(见附图)。

变频调速方式

变频调速中变频器有软启动功能,可以实现无级调速。大幅减少了电机启动时对电网的冲击,可减少起动时机械部件所造成的冲击,当转速要求较低时,也较大幅减小电机的运行功率,从而实现节能的目的,加上变频起动后对冲压机设备的冲击减少,能够实现紧急停止和紧急启动。且设有合理的转速追踪算法,使变频器在电机没有停车的情况下自动追踪其当前的频率,在电机惯性运转时可以顺利地启动而无故障。

变频器控制方式可以分为两种,即开环控制和闭环控制。开环控制有V/F控制方式,闭环控制有矢量控制方式。

随着交流永磁同步伺服电机和交流异步伺服电机的诞生以及数控系统(CN)、可编程序控制器(PLC)的出现,伺服驱动的冲床也由目前的小功率向中高功率方向迅猛发展。这种伺服冲床与传动机械冲压机相比具有结构简单,滑块运动柔性好,在制品精度高,以及节约能源降低噪声等优点。

交流伺服系统的执行元件一般为电机和功率变换器件通常采用智能功率模块1PM。所采用的驱动电机主要有两种类型:一是永磁同步(SM)型电机交流伺服系统;二是感应式异步(1M)型电机交流伺服系统。其中,永磁电机交流伺服系统在技术上已趋于成熟,具有优良的低速性能,并可实现弱磁高速控制,拓宽了系统调速的范围,适应了高性能伺服驱动的要求,随着永磁材料性能大幅提高和成本价格的降低,其应用越来越广泛,目前已成为伺服系统的主流。

目前以日本会田(AIDA)和山田(DOBB)公司为代表的这类冲床已在日本进入普及期。最高速可过4000S·P·N。以上高速冲压机问世。最新报道被称之谓第三代冲压机。

综上所述,电机调速和伺服驱动可大幅提高冲压机自动化、智能化、柔性化水平,是今后冲床发展的方向。但目前国内大容量、大扭矩、低转速交流伺服技术较为滞后,限制了该技术在冲压机上的推广应用。现有研制开发开关磁阻电机直接驱动伺服冲压机的发展前景十分广阔。