加氢反应器筒体的锻造及锻后热处理

泰安市山口锻压公司 (山东 271038) 赵 森 杨富才

近年,全球石油开采量逐年递增,原油重质化、劣质化的趋势不断加剧,而劣质石油产品的使用造成了严重的环境污染。随着社会对环境保护的逐渐重视,为获得高质量高附加值的油品,减轻石油石化产品在使用中对环境的污染,各炼油企业加大了原油深度加工和二次加工装置的规模。

在炼油企业中,采用高温高压加氢精制技术已有50多年的历史,随着加氢劣化、加氢脱硫等工艺改进,带动了加氢反应器制造技术的改进和材料的更新换代。自2012年以来,我国中东部地区陷入严重的雾霾天气中,形成的最主要原因之一是机动车尾气排放,而劣质油品是罪魁祸首之一,这更加快了加氢设备的更新换代,目前加氢劣化装置向大型化、复杂化、集成化发展,对设备材料冶炼、锻造、热处理要求也越来越高。

2.25Cr-1Mo钢是美国机械工程协会(ASEM)在20世纪80年代末期开发出来,该钢具有高强度、高韧性、抗高温蠕变、抗氢蚀等特点,广泛用于后精制反应器中。我国引进该材质,经消化吸收开发出12Cr2Mo1钢,完全替代进口。由于筒体内部工作介质是油气、氢气、硫化氢催化剂,因此对12Cr2Mo1材料要求比较严格,尤其是回火脆化敏感性系数J和X必须满足要求,严格控制材料残余元素。最近,我公司接到一批加氢反应器筒体订单,此批锻件吨位和尺寸都比较大,力学性能要求高,必须制订严格的工艺来保证锻件保质保量完成。

1. 筒体技术要求

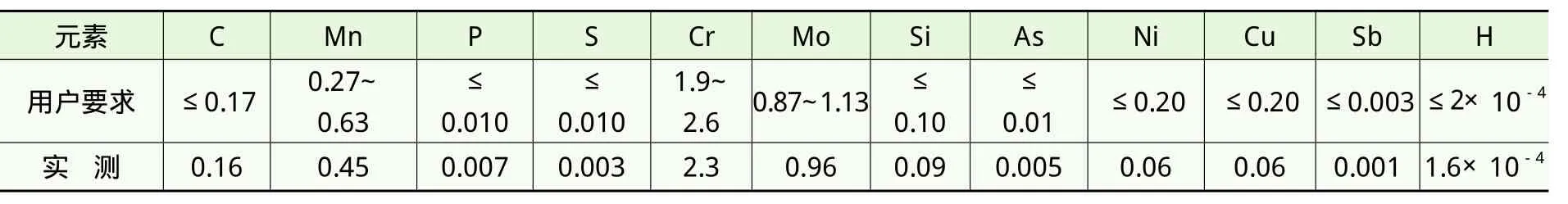

(1)筒体规格及化学成分要求 筒体精加工尺寸φ2988mm×φ2600mm×2350mm,用户要求化学成分及实际化验成分见表1所示。

表1 12Cr2Mo1筒体化学成分(质量分数) (%)

J系数=(Si+Mn)×(P+Sn)×10-4=54≤100;X系数=(10P+5Sb+4Sn+As)/100=9.2×10-4≤15×10-4;残余元素(Sn+P)=0.01﹪≤0.012﹪ ;原材料都满足。

(2)性能及探伤 力学性能要求依据 JB4726-2000,超声波探伤执行JB4730-2000Ⅰ级。

(3)工艺流程 钢锭冶炼→进厂化验→装炉加热→锻造→锻后热处理→粗磨探伤→粗加工探伤→性能热处理→机加工取样→模拟焊后热处理→取样性能试验→包装入库。

2.锻造流程

锻造设备选用60MN水压机,钢锭选用69t VD锭,锻件48.9t,材料利用率71﹪,始锻温度1220℃,终锻800℃,共分5火次,锻造工艺见表2。

表2 筒体的锻造工序

3.筒体热处理

(1)锻后热处理 筒体锻件热处理包括锻后热处理与性能两部分,锻后热处理目的在于预防钢中出现白点和改善钢内部组织,细化晶粒,其工艺是锻件350~450℃待料,加热到(920±10)℃保温,然后空冷到300~350℃,再加热到640~660℃保温,而后炉冷到250℃以下,再空冷到室温。

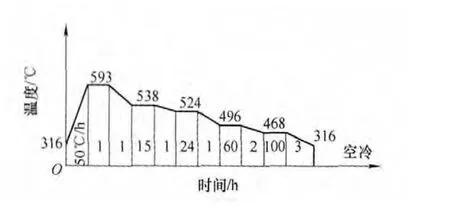

(2)性能热处理 筒体锻件粗加工、探伤后进行性能热处理,工艺路线见图1。

图1 筒体调质工艺

性能热处理后取样,试样进行最大模拟焊后热处理,具体参数MaxPWHT(最大模拟焊后热处理)为:试样升温至300℃保温2h,以低于50℃/h的速度升温至(690±14)℃,保温(26+2)h,再以低于60℃/h的速度冷却至300℃以下而后空冷。经MaxPWHT处理后试样晶粒度达到9级。试样进行回火脆化倾向试验,工艺路线见图2。力学性能试验结果见表3。

图2 阶梯冷却曲线

表3 筒体力学性能试验结果

4.结语

锻件经超声波检测合格,力学性能符合要求,证明锻造、热处理方案是合理、可行的,可用于大批量生产。此加氢反应器筒体的成功锻造,为业内提供了翔实的第一手参考,望行业共同交流与借鉴。

(20131113)