一种实用的柴油机机体轴孔加工技术

(河南柴油机重工有限责任公司,洛阳471039)

一种实用的柴油机机体轴孔加工技术

李瑞杰,郭宗博

(河南柴油机重工有限责任公司,洛阳471039)

简述了一种多缸柴油机机体轴孔加工技术,重点介绍该技术在柴油机初期研制阶段机体加工中的实际应用,提出了技术问题及解决途径,指出该技术在大型箱体类零件加工中所具有的现实意义。

柴油机机体多档轴孔穿镗杆法加工技术

1 前言

柴油机机体曲轴孔和凸轮轴孔贯穿零件全长,精度要求很高,是整个零件加工的难点。目前,对多缸柴油机机体这种高精度多档轴孔常采用以下2种方法加工:一种是采用专用机床加工,另一种是采用专用夹具加工。这两种方法均是将装有多把镗刀的镗杆沿零件轴孔方向进给,同一时间镗出各档轴孔,各档轴孔同轴度由夹具的镗杆导向装置精度保证。导向装置由导向模板、轴承、导向套等组成,数量由轴孔档数确定。这2种方法加工质量稳定,生产效率较高,适合于批量生产。

柴油机新产品研制初期,若采用以上方法加工机体多档轴孔,则需设计、制造专用机床或夹具,准备周期长、投资费用高、试制风险大,所以它们不适合新产品试制阶段多档轴孔的加工[1]。为解决该问题,我们首创了一种成本低、周期短、精度相对较高的“穿镗杆法”轴孔加工技术。

2 “穿镗杆法”轴孔加工技术

“穿镗杆法”轴孔加工技术与传统的轴孔加工技术(镗夹具加工法或专用机床加工法)的原理相同,都是以镗杆、导向套为主要工具加工各档轴孔的,不同的是传统的轴孔加工方法镗杆导向套设置在导向模板上,而“穿镗杆法”的镗杆导向套是装在零件已加工孔上的。

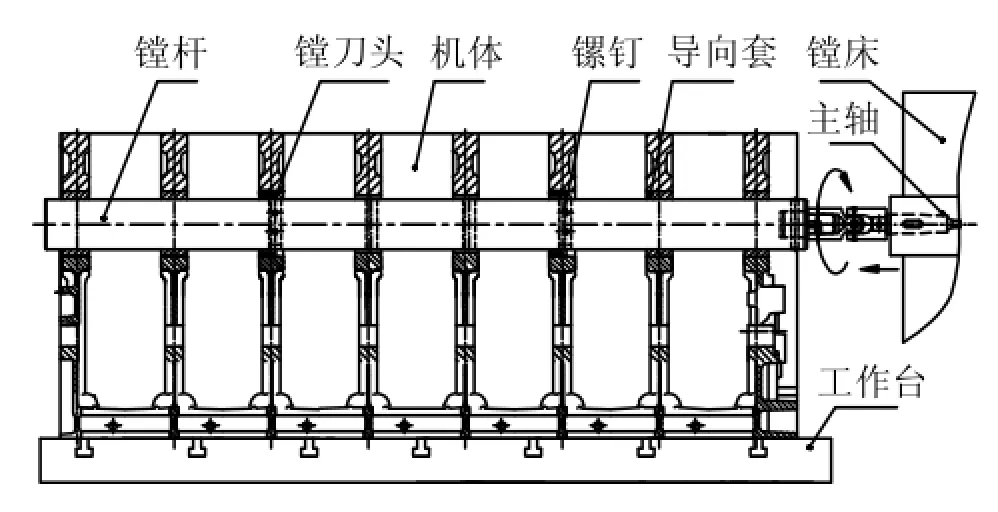

“穿镗杆法”轴孔加工方法是先利用数控设备加工出多档轴孔两端各两档轴孔,作为中间档轴孔加工的导向基准,然后依靠安装在两端已加工孔上的导向套做导向,以镗床作动力驱动专用镗杆镗削多档轴孔其余各档。加工时,从零件两端头向中间分多工步进行。图1是“穿镗杆法”加工某机体曲轴孔示意图。

该方法具体操作步骤是先将零件安装在镗床工作台上,在专用镗杆两端与安装导向套位置相临的刀孔内分别安装1个镗刀头,调整镗刀头到加工尺寸后,用螺钉从侧面压紧;将镗杆穿入零件多档轴孔,导向套分别从镗杆两端穿入,其内径与镗杆外径配合,外径与零件已加工轴孔配合,调整机床使其主轴中心与零件轴孔中心重合,然后将镗杆与机床主轴浮动连接,以两端已加工轴孔上安装的导向套为导向,加工零件两端靠近已加工轴孔侧各一档孔。加工完后,将镗杆与机床主轴分离,将导向套分别从镗杆两端取出,再将镗杆与机体轴孔偏离一定距离,保证镗刀头不与已加工孔相碰后取出。依此方法重复以上步骤,直至加工完所有档轴孔。每次镗削时镗杆行程都要大于待加工轴孔长度。如果每次镗削未加工到孔径尺寸需调整刀具径向尺寸,重复该步骤直至孔径尺寸合格为止。

图1 “穿镗杆法”加工曲轴孔示意图

3 “穿镗杆法”加工技术应用

“穿镗杆法”轴孔加工技术首先应用于我公司自主研制的某型直列6缸柴油机机体试制上,取得了成功。随后,在引进MAN公司的2种中速机国产化机体加工中又得到了应用,使机体研制周期由通常12个月缩短到5个月,为2种中速机当年研制当年出产做出贡献。下面简单介绍“穿镗杆法”轴孔加工技术在某中速机机体研制中的应用。

3.1机体轴孔加工技术要求和工艺装备

某中速机机体多档轴孔有3种:曲轴孔、燃油凸轮轴孔及配气凸轮轴孔。曲轴孔孔径精度为ⅠT6级,其余2种孔为ⅠT7级。各孔相邻档之间同轴度为Φ0.05 mm,轴孔各档圆度为0.02 mm,粗糙度Ra 2.5。各孔的孔径相差较大,其中曲轴孔孔径达Φ168 mm,配气凸轮轴孔径孔仅Φ108 mm。各轴孔贯穿零件全长,以直列8缸中速柴油机机体为例,长度达2 500 mm。从机加工技术的角度讲,机体轴孔加工合格与否是该零件试制成败的关键。

“穿镗杆法”加工轴孔工艺装备包括镗杆、镗刀头、导向套、对刀工具及测量器具。镗杆是穿镗杆加工法的最重要工具。其上设置有多个刀孔,刀孔中心通过镗杆中心,且各刀孔分布在镗杆轴向的同一截面上,刀孔位置与零件各档待加工孔位置相对应。镗刀头按工步规定装在镗杆的相应刀孔内,刀头方向一致,调整镗刀头到加工尺寸后,用螺钉从侧面压紧。导向套起支撑引导作用。其内径与镗杆外径配合,其外径与零件轴孔配合;零件各档轴孔之间的同轴度要求由轴孔与导向套的配合精度保证。为了对刀准确和最终检验,还设计了对刀仪、对刀样件等对刀工具及心轴、样圈等测量器具,具体详见表1。

表1 轴孔加工工艺装备清单

3.2轴孔加工工艺流程

“穿镗杆法”加工轴孔从本质上来说其实是轴孔数控加工的一种补充工序,因此必须安排在轴孔数控加工之后。其工艺流程:(1)数控粗镗两端各两档孔,(2)粗镗中间各档孔,(3)数控半精、精镗两端各两档孔,(4)半精镗中间各档孔(“穿镗杆法”),(5)精镗中间各档孔(“穿镗杆法”)。

以上是该中速柴油机机体上的2种凸轮轴孔加工工艺流程。而机体曲轴孔与凸轮轴孔结构不同,它是由机体和安装在机体轴承座上的轴承盖形成的,且曲轴孔精度要求更高。因此,曲轴孔加工工艺流程有所区别。首先安装轴承盖前可以铣削曲轴孔半圆代替粗镗孔,其次半精镗、精镗工序之间要重拆装轴承盖。曲轴孔加工流程:(1)数控铣各档半圆孔;(2)安装轴承盖;(3)数控半精镗两端各两档孔;(4)粗镗中间各档孔;(5)重拆装轴承盖;(6)数控精镗两端各两档孔;(7)半精镗中间各档孔(“穿镗杆法”);(8)精镗中间各档孔(“穿镗杆法”)。图2为采用“穿镗杆法”加工某柴油机曲轴孔。

图2 “穿镗杆法”加工曲轴孔

3.3轴孔加工工艺参数

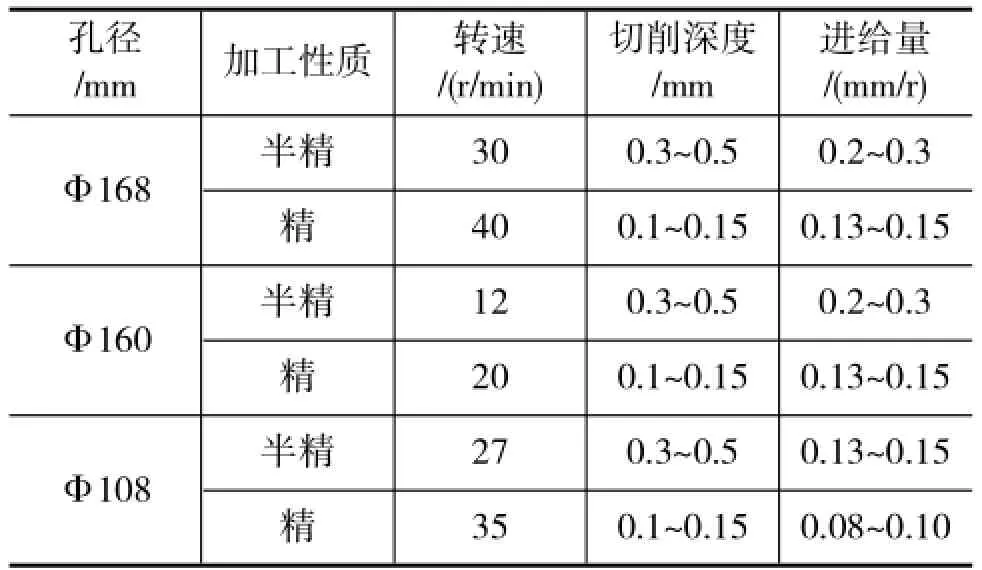

切削参数选择的好坏不仅影响加工效率,而且影响轴孔的加工质量[2],对“穿镗杆法”加工轴孔尤为重要。参数主要有切削速度、切削深度、进给量等,在各种切削参数不同组合基础上进行了反复的切削试验,确定了最佳切削参数值,具体详见表2。

表2 轴孔加工切削参数表

4 “穿镗杆法”的技术问题

该项技术的特点决定它存在一些固有的技术问题,如镗杆变形对加工精度的影响、装备系统非正常磨损、零件已加工面意外受损等。

4.1导向套的优化设计

导向套尺寸设计十分重要。导向套与轴孔、镗杆配合间隙是保证轴孔中间各档加工尺寸及同轴度的关键。间隙大小的控制应满足以下4方面要求:

(1)满足导向精度要求;

(2)保证加工时导向套与零件轴孔没有相对运动,不会引起零件磨损;

(3)保证加工时镗杆在导向套内转动;

(4)保证加工时镗杆与导向套不咬死。

导向套尺寸主要依据零件两端已加工轴孔实际尺寸及镗杆的外径尺寸进行设计,并根据经验和试验最终确定。经过验证,导向套内径与镗杆外径配合间隙控制在0.020~0.040 mm范围内,可保证导向套与镗杆之间的运转平稳。导向套外径与已加工轴孔配合间隙控制在0.015~0.025 mm范围内,可保证导向套与零件不产生相对运动[3]。另外,规定了导向套的强制报废制度。当导向套磨损到极限值时及时报废,避免导向不准对轴孔加工质量的影响。

4.2加工顺序的优化

轴孔中间各档的加工先后顺序对机体轴孔加工质量影响很大。顺序不当会使镗杆受力状态变差,造成镗杆变形增大,影响轴孔的尺寸精度及形位公差。通过对试制阶段加工顺序的对比,制定了合理的加工规范。优化原则:

(1)各档轴孔加工顺序为从两端到中间;

(2)导向套尽量靠近待加工孔处;

(3)针对不同长度机体编制不同的加工顺序规范。

4.3其它问题

铁屑进入导向套与已加工轴孔之间的空隙,或进入导向套与镗杆之间的空隙,将造成已精加工轴孔损伤、镗杆导向不准确、装备系统非正常磨损等恶果。为此采取了严格的防屑措施,效果良好。

另外,在大型中速机机体加工时,由于镗杆自重超出导向套承受能力,产生的摩擦力过大造成导向套过热问题,采取在镗杆上增加浮动支撑装置和在导向套上设置润滑油道措施加以解决。

5 结语

在柴油机机体批量生产中“穿镗杆法”存在加工效率低,劳动强度大缺点,但该技术以其良好的经济实用性成为新产品试制阶段机体轴孔加工的一种好方法。此方法还可应用于其它大型箱体类零件多档轴孔的加工,为社会创造更多的经济效益。

1李庆寿主编.机床夹具设计[M].北京:机械工业出版社,1991.

2吴佳常主编.机械制造工艺学[M].北京:中国标准出版社,1992.

3刘巽尔主编.互换性原理与测量技术基础[M].北京:中央广播电视大学出版社,1988.

A Practical Machining Technique for Cylinder Block Shaft Bores of Diesel Engine

Li Ruijie,Guo Zongbo

(Henan Diesel EngineⅠndustry Co.,Ltd.,Luoyang 471039,China)

A technique for machining the shaft bores of multi-cylinder diesel engine block is introduced,and the application of such technique in machining the cylinder block of engine prototype in particular.The problems and solutions arising from such application are presented.The technique is of much reference in machining large parts of the same kind.

diesel engine,cylinder block,multi-cylinder bores,through boring method, machining technique

10.3969/j.issn.1671-0614.2014.04.011

来稿日期:2014-05-30

李瑞杰(1965-),男,高级工程师,主要研究方向为大型复杂箱体类零件高精高效加工工艺。