矩形流道RBCC动力系统推阻特性之思考

张蒙正,李 斌,路媛媛

(西安航天动力研究所,陕西 西安710100)

0 引言

推阻特性是RBCC动力系统的最重要特性,研究RBCC动力系统的推阻特性及其影响因素,对引领RBCC动力系统关键技术攻关,指导动力系统研发,优化RBCC部件设计有重要作用。本文分析了适应升力体外形、矩形流道的RBCC动力系统主要组成、各工作模态下的推阻特性及其影响因素,提出了RBCC动力系统研发的一些思路,仅供同行参考。

1 RBCC动力系统的推力特性分析

典型的升力体外形飞行器、二元矩形流道的RBCC动力系统主要部件及力特性如图1所示。这里分析的RBCC动力系统主要包括:进气道、隔离段、火箭发动机推力室、冲压发动机燃烧室及喷管。其中,冲压发动机燃烧室主要包括燃烧室型面、支板及凹腔等组件。

图1 RBCC动力系统主要推阻力Fig.1 Principal thrust and resistance of RBCC propulsion system

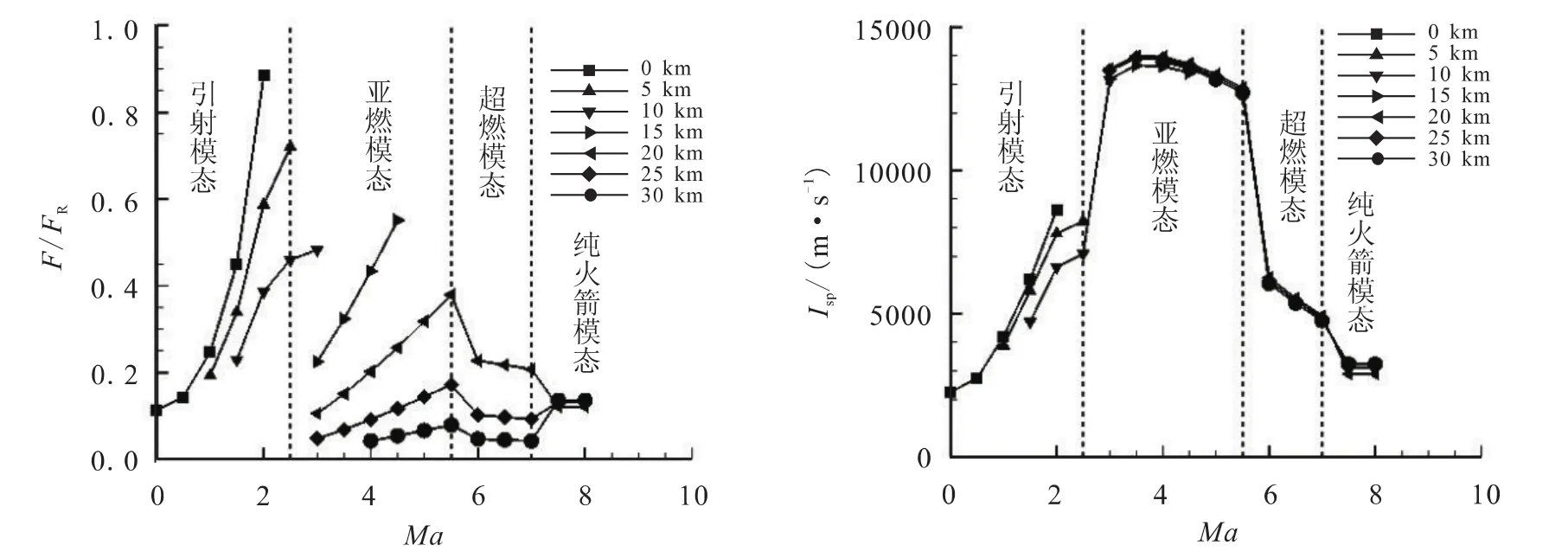

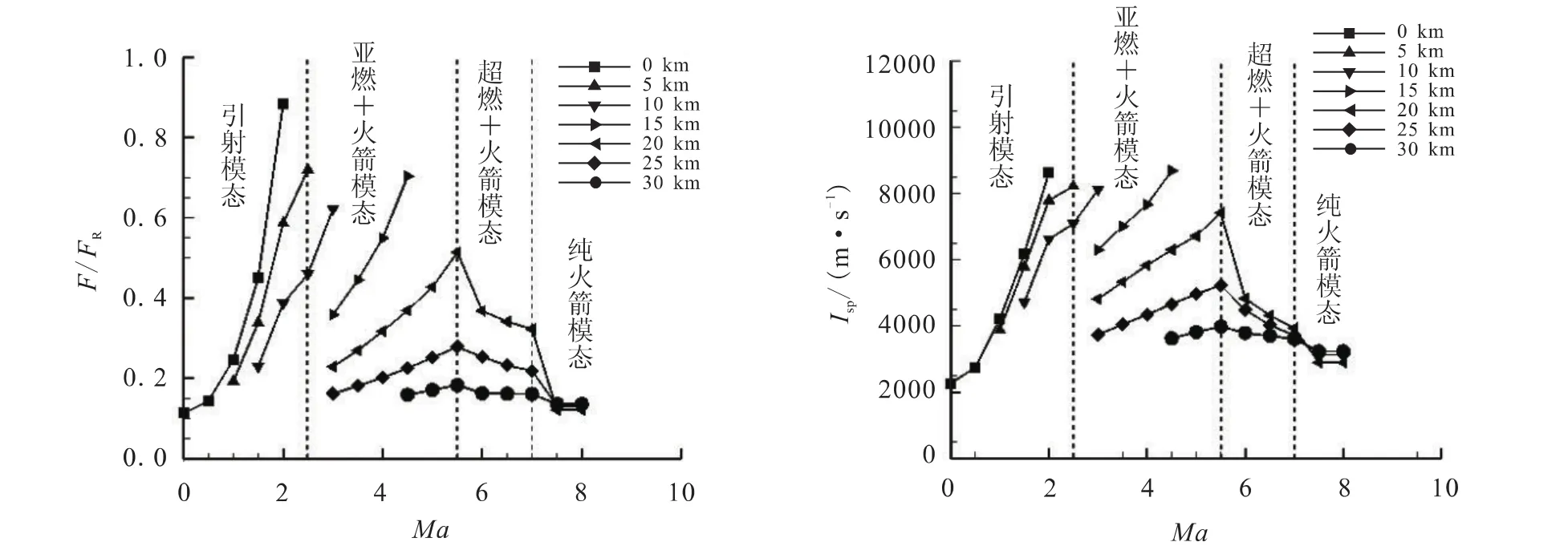

火箭发动机推力室与冲压发动机燃烧室有不同的工作特性,因而推力特性也有所不同。前期的研究表明,RBCC动力系统有火箭发动机推力室引射增压、火箭发动机推力室/亚燃冲压、纯亚燃冲压、火箭发动机推力室/超燃冲压、纯超燃冲压及纯火箭发动机推力室等多种工作模态。一般而言,纯冲压模态的动力系统推阻力特性取决于其几何构型和燃料确定下的冲压发动机推力特性;纯火箭发动机工作模态的动力系统推阻力取决于火箭发动机推力室在给定的动力系统流道(冲压发动机燃烧室壁面和尾喷管)条件下可能产生的推力;火箭发动机推力室/亚燃冲压或者火箭发动机推力室/超燃冲压工作模态下,动力系统推阻力取决于进气道捕获的空气量及加油燃烧后产生的燃气与火箭发动机推力室产生的燃气共同喷射产生的推力(并非二者简单的叠加);比冲取决于各个模态产生的推力及推进剂消耗量。图2是针对进气道喉道固定,燃烧室和尾喷管连续可调,引射/亚燃冲压模态转换马赫数为2.5,亚燃冲压/超燃冲压模态转换马赫数为5.5,亚燃冲压模态设置喉道,火箭发动机推力室仅在引射模态和马赫数7.0以上工作得到的RBCC动力系统推力和比冲特性;图3是火箭发动机在全部模态都保持全工况工作而得到的RBCC动力系统推力和比冲特性[1]。

图2和图3表明:RBCC动力系统在引射、火箭发动机推力室/亚燃冲压、亚燃冲压、火箭发动机推力室/超燃冲压、超燃冲压和纯火箭模态下具有不同的推力特性。引射模态和纯冲压模态下,动力系统具有冲压发动机推力随高度和速度变化的特性;纯火箭模态下,动力系统的推力及比冲特性与火箭发动机推力室自身的特性相近,但要受结构及飞行高度的影响;火箭发动机推力室/亚燃冲压、火箭发动机推力室/超燃冲压模态下,动力系统推力随飞行马赫数的增大而增加,其产生的推力要大于亚燃、超燃冲压单独工作条件下的推力,但比冲要低得多,主要是由于火箭发动机推力室在其中所起作用而致。

图2 RBCC动力系统性能(火箭部分模态工作)Fig.2 Thrust and specific impulse performance of RBCC propulsion system(LRE is operated in ejector mode and pure rocket mode)

图3 RBCC动力系统性能(火箭全模态工作)Fig.3 Thrust and specific impulse performance of RBCC propulsion system (LRE is operated in all modes)

2 RBCC动力系统推阻力影响因素

如图1所示,升力体外形飞行器和二元流道的RBCC动力系统产生推力、升力及阻力的主要部件有前体/进气道(轴向气动阻力Dix,壁面摩擦力fi及升力Li)、隔离段(轴向摩擦力fg)、支板(轴向气动阻力Dpx和壁面摩擦力fpx等)、凹腔(轴向气动力Dc和轴向摩擦力fc)、火箭发动机推力室(轴向推力Fr)及后体/尾喷管(轴向力Fnx和壁面摩擦力fn)等。

2.1 进气道

动力系统工作过程中,进气道的主要功能是捕获来流空气,在超声速情况下对来流进行有效压缩,提高流动静压,为燃烧室内的燃烧提供氧化剂和足够高的燃烧室压强。因而,进气道对动力系统的轴向阻力主要由迎风面的轴向气动阻力Dix,升力Li及壁面摩擦力fi等产生。气动阻力与进气道的迎风面积(即进气道的高度和宽度)和来流的动压(取决于飞行高度和速度)相关;升力与z向的面积(即进气道的长度、宽度)和壁面压力分布相关;壁面摩擦力与来流气流的黏性、气流的作用面积(即进气道长度和宽度)及流道的表面特性等相关。

2.2 隔离段

其作用在于维持一系列激波系的存在,减弱或者消除燃烧室压力振荡对进气道的影响,确保进气道稳定工作。动力系统工作中,隔离段主要产生壁面摩擦力fg。实际设计中,因考虑附面层的影响,隔离段需设计成有微小扩张角的通道,进而会产生一定的轴向和径向力,但通常忽略不计。因而隔离段产生的摩擦力主要与隔离段的尺寸(长、宽、高)、表面特性及气流特性(速度、黏度、雷诺数等)有关。

2.3 燃烧室

燃烧室主要功能在于使火箭发动机推力室产生的燃气流与冲压流道引入的空气流混合,再加入燃料后燃烧,或者使加油燃烧后的气流混合(取决于燃烧组织方式)。动力系统工作中,随着工作模态的不同,燃烧室产生力的情况会发生变化。但总体而言,因冲压燃烧室型面是扩张型的,燃烧室产生的力主要包括壁面的压力Ps(分解为升力和轴向力)和摩擦力fs。

2.4 喷油支板

喷油支板的主要功能是向燃烧室提供一定流量、雾化均匀的燃油。动力系统工作中,支板主要受气流作用产生的气动阻力Dpx和轴向摩擦力fpx(喷注燃料时还包括燃料产生的轴向力)。气动阻力与支板所处位置气流状态和作用面积(即支板的高度与长度)有关,壁面摩擦力与来流黏度及作用面积(即支板的高度与宽度)有关。

2.5 凹腔

凹腔的主要功能在于在燃烧室中产生相对高压和低速的气流,起到稳定燃烧室火焰的作用。凹腔的受力情况比较复杂,主要产生阻力还是推力与其内部流场有关。

2.6 火箭发动机推力室

火箭发动机推力室的作用在于在冲压发动机工作模态,以低工况为冲压发动机起到稳焰作用;在火箭发动机推力室/冲压、纯火箭工况工作模态,与冲压燃烧室一起,为动力系统产生推力。此时,火箭发动机推力室对动力系统推力的贡献并非火箭发动机推力室的设计推力,而是其产生的燃气在RBCC流道中进一步膨胀而产生的推力。推力大小与火箭发动机推力室自身产生燃气流的质量、温度、压力及流经的型面和外界环境压力有关。

2.7 喷管

喷管的作用是使燃气膨胀产生动能,进而通过在壁面产生压力及出口动量而产生推力(轴向力Fnx),同时也在壁面产生摩擦力(壁面摩擦力fn)。喷管产生作用力的大小主要受喷管扩张比和型面影响,型面设计要使气流产生均匀的轴向平行流,而且长度尽可能短,以减小壁面摩擦力。

3 关于RBCC动力系统推力特性的一点思考

与传统的火箭发动机和冲压发动机相比,RBCC动力系统的推阻特性更为复杂,需要考虑的问题更多。一方面,因兼有了冲压发动机的特性,推力不能再主要以火箭发动机的排气动能为计算准则,即使在动力系统的纯火箭模态,动力系统产生的推力也不再是火箭发动机推力室的设计推力,而要考虑火箭发动机推力室排气在RBCC动力系统流道(燃烧室和喷管型面)条件下产生的推力;另一方面,因容纳了火箭发动机推力室,在火箭发动机推力室/冲压模态和纯冲压模态,动力系统的推力也不再仅是冲压发动机的推力特性,需要考虑火箭发动机推力室燃气与冲压空气燃烧产生的燃气的混合损失问题,需要考虑兼容火箭发动机推力室后燃烧室型面变化带来的影响,需要考虑同一型面对亚燃冲压和超燃冲压模态的兼容性。提高动力系统推力、比冲和推重比等综合性能是RBCC动力系统能否有广泛用途和长久生命力的前提。因此,在RBCC动力系统研发时,为提高系统的推力特性,需要关注以下问题。

3.1 优化飞行器飞行包线与动力系统工作模态,发挥动力系统性能

如图1所示,RBCC动力系统的推力特性与工作高度、速度、燃烧室余气系数和火箭发动机推力室工作状态等诸多因素有关,其推力特性很有个性,如何发挥其特长将是RBCC动力系统与其他动力系统竞争的关键,是其能否生存及发展的重要问题,也是对飞行器设计的极大考验。如能发挥其特有的推力特性,将会给飞行器机动性带来好处。有趣的问题也在于,可否依据RBCC动力系统表现出的推力特性,按高度和速度分段使用,设计出使用某个或者某几个工作模态的RBCC动力装置的飞行器。

3.2 借鉴其他动力系统研制经验与成果,优化部件性能

火箭发动机推力室和冲压发动机燃烧室均已有成熟的设计经验和方法。在RBCC动力系统研制中,需要充分继承二者已有的研究成果,在系统综合平衡条件下,优化部件性能。具体而言:

1) 进气道需要关注的是尽可能采用性能优良的型面,如在适当的压缩面部位采用曲面压缩以减少压差阻力;采用等熵压缩型面改善干扰阻力,提高动力系统推力等[2]。在获得高的来流捕获能力和总压恢复能力的条件下,尽量减小进气道的高度、宽度和长度,尤其是长度。

2)尾喷管是RBCC动力系统产生推力的主要部件,其产生的推力占整个动力系统推力的大部分,超燃冲压模态下,甚至可达整个发动机推力的70%[3]。喷管需要考虑的是用尽可能短的型面,使气流均匀轴向流动,从而产生尽可能大的推力,应采用和进一步优化液体火箭发动机已有的双圆弧、最大推力型面喷管。对于大高度范围工作的RBCC动力系统,需关注气动塞式喷管等有高度自适应能力喷管研究成果。

3) 支板/凹腔是RBCC动力系统火焰稳定和主要燃料喷注组件,需优化支板型面、宽度、后倾角及高度等几何尺寸,优化凹腔长深比和后壁倾斜角[4-6]。为减小燃烧室流道内阻,需尽可能将支板设计成窄而短、迎风面小、斜角安置等,并在壁面作减阻处理,同时,尽可能减小支板和凹腔的数量。综合考虑燃烧与稳焰需求,研发具有宽范围火焰稳定能力的喷油支板。

3.3 从总体性能优化角度出发,平衡部件设计

RBCC动力系统的推力取决于进气道、燃烧室、喷管、支板和凹腔等部件产生的气动阻力、壁面压力积分和摩擦力在轴向分力的合力。进气道、燃烧室、火箭发动机推力室、支板、凹腔和喷管等是RBCC动力系统主要组件,相互依赖,相互协调,共同组成RBCC整体结构,产生RBCC动力系统推力。

3.3.1 进气道与尾喷管推/升力的平衡

进气道是RBCC动力系统主要的阻力和升力部件,需要综合考虑在相同进气量、总压恢复能力等性能参数条件下,不同构型进气道因气流浸润面积带来的摩擦阻力及收缩比带来的压差阻力[7]。喷管是主要推力和升力部件,需要考虑喷管膨胀比与长度的协调关系,非对称喷管需要考虑喷管膨胀比、侧壁长度及喷管质量平衡。同时,需要考虑不同构型进气道的仰头力矩与喷管的俯头力矩对飞行器俯仰力矩的影响,需要考虑二者的长度和壁面压力的平衡。

3.3.2 火箭发动机推力室与冲压燃烧室结构的优化

在某些模态下,火箭发动机推力室是RBCC动力系统重要推力源,产生的推力主要取决于排气流量及气体性质。从系统总体角度而言,需要考虑火箭发动机推力室室压与燃烧室结构尺寸,以及同样推力条件下,平衡单台推力室与多台推力室在RBCC动力系统燃烧室径向尺寸占有量给冲压发动机燃烧室造成的影响。

3.3.3 燃油供应系统的协调

一般而言,大推力、小尺度的火箭发动机推力室均采用高室压的设计原则,相应的燃油系统会要求高的供应压力,如室压5 MPa的推力室,对燃料和氧化剂的阀后喷前压力需求在6.0 MPa以上;而冲压发动机的燃烧室压力均较低,一般在0.1~1.0 MPa。如果共用燃料系统,需要考虑供应系统的协调平衡问题,尽量采用低压降、雾化性能好的火箭发动机推力室喷嘴、RBCC动力系统喷油支板和凹腔,以减小供应系统的压力和设计难度。

3.3.4 燃烧组织和热防护的综合优化

火箭发动机推力室燃烧组织与热防护已有非常成熟的设计方法;就冲压发动机燃烧室而言,在矩形、扩张型流道中组织高性能稳定燃烧和热防护,需要尽可能在气流中心组织高效能的燃烧,即设计成中心区燃烧温度高、边区温度较低的流场分布,因而应采用支板/支杆与凹腔组合的燃油喷注方式。在燃烧室内部,需优化燃烧室壁面扩张角、燃料喷注位置和隔离段尺寸[8-9]。在火箭发动机推力室/冲压燃烧室共同工作模态,需要综合考虑两者不同成份、温度、马赫数与静压的异质气流间的平衡问题,以减小二者掺混损失,减小排气流的非均匀性,进而获得尽可能大的推力,这需要在火箭发动机推力室室压、喷管和冲压发动机流道设计时细致考虑。

3.4 充分利用仿真计算,分析和优化流道及动力系统部件性能

目前,获取RBCC推阻特性的主要手段有仿真、地面自由射流实验和飞行实验。目前的地面自由射流实验仅能获得动力系统在特征弹道点(也即确定的模拟高度与飞行速度)的推阻特性,且无法细分动力系统中各组件的力学特性,还存在模拟来流与实际飞行状态的差异;飞行实验可以获得连续弹道条件下动力系统的推力特性,但同样无法细分各组件的力学特性。相对而言,在模型正确、约束准确和计算方法精确的条件下,仿真计算可以获得动力系统的总体、部件及不同工作条件下的推阻特性,而且可以细分各组件的作用,从而可以为优化设计提供参考。如今,仿真计算已经开展了大量进气道、支板、凹腔和尾喷管等部件在不同工况下的受力特性分析,RBCC动力系统的研究可以充分发挥仿真计算的作用,减少部件受力特性和动力系统的推阻特性实验研究,进行虚拟的部件和动力系统优化设计。然后结合地面自由射流实验和飞行实验进行验证,就可以获得比较完整和准确的动力系统推阻特性。

4 结束语

动力系统研发的主要目在于在给定条件下尽可能获得大推力和高比冲。推阻特性是RBCC动力系统主要的特性参数,其决定着RBCC的应用潜力和前景。研究推阻特性及其影响因素是动力系统研发的引导性关键技术。目前,RBCC正处于关键技术研究阶段,点火和稳定燃烧等关键技术陆续得到突破,以推阻特性为目标,进行动力系统的关键技术攻关有着重要的指导和引领作用。RBCC动力系统为高空、高速、机动飞行器的理想动力装置,又具有多种工作模态,推阻特性非常复杂。因此,需要从系统优化角度统筹考虑;借鉴火箭发动机推力室和冲压发动机研制经验,优化部件设计;采用仿真计算,系统研究部件和系统的力之间的相互作用,优化系统设计。

[1]张蒙正.关于RBCC动力系统的一点思考[J].火箭推进,2013,39(1):1-7.

[2]ANDREW C,CHIVEY W,MAJ M,et al.Development of an airframe-propulsion integrated generic hypersonic vehicle model[C]//Proceedings of 44th AIAA Aerospace Scinces Meeting and Exhibit.Reno,Nevada:AIAA,2006:9-12.

[3]EDWARDS C L W,SMALL W J,WEIDNER J P,et al.Studies of scramjet/airframe integ-ration techniques for hypersonic aircraft,AIAA 75-58[R].USA:AIAA,1975.

[4]SUNAMI T,KODERA M.Experimental study of strut injectors in a supersonic combustor using OH-PLIF,AIAA 2005-3304[R].USA:AIAA,2005.

[5]丁猛,王振国.凹腔火焰稳定器阻力特性的实验研究[J].航空学报,2006,27(4):556-560.

[6]苏义,刘卫东.支板阻力特性实验[J].航空动力学报,2009,24(12):2643-2648.

[7]金志光,张堃元.典型二元高超声速进气道与侧压式进气道的性能比较[J].航空动力学报,2008,23(9):1553-1560.

[8]王兰,邢建文,郑忠华,等.超燃冲压发动机内流性能的一维评估[J].推进技术,2008,29(6):641-645.