基于CFD的CVD布气装置模拟与优化设计

王 毅,杨晓辉,白龙腾

(西安航天动力研究所,陕西 西安710100)

0 引言

化学气相沉积 (chemical vapor deposition,CVD)工艺能够在较低温度下完成材料制备,并能实现材料在微观尺度上按照设定的化学成分计量比进行生长,广泛应用于功能材料的制备领域。采用CVD工艺制备的SiC陶瓷和C/SiC复合材料在高温下强度和韧性高、耐腐蚀性好、密度低,是高温结构材料之一,在航空航天领域应用前景广阔[1-6]。

CVD工艺参数有:气流场、温度场、压力、流速、预制体形状、预制体摆放位置等,其中CVD反应器内部流场的均匀性对CVD沉积产物表面质量和最终形态影响较大。本文利用CFD技术模拟计算布气装置对CVD反应器内流场的影响,根据模拟计算结果优化设计用于CVD设备的布气装置。

1 建立布气系统气流分布数学模型

1.1 建立模型

CVD工艺过程化学、物理变化比较复杂,基本化学反应过程是载气 (H2)通过“鼓泡”的方式将液态先驱体一甲基三氯硅烷 (CH3SiCl3,MTS),带入到反应器内,同时通入平衡气体Ar,在一定的工艺条件下MTS在预制体表面发生(1)式所示的化学反应,由此在预制体表面沉积生成SiC层。

实际应用的CVD反应器的反应过程和流体环境比较复杂,为了确定布气系统气流分布数学模型的边界条件,必须对真实的CVD反应器进行理想化处理,理想的CVD反应器应具备以下条件:1)反应物气体边界层均匀,各处沉积速度和沉积厚度一致;2)不存在回流,控制气体在反应器内的停留时间,减少非理想产物的形成;3)气流在预制体表面形成层流,气体在预制体孔隙网络内扩散传质[3,7-10]。

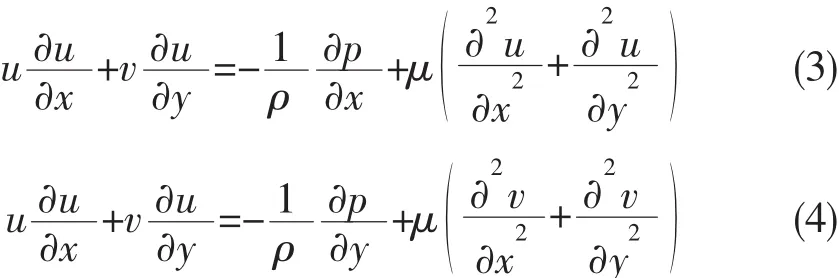

反应器内部的气体流动状态比较复杂,属于典型的层流现象,其中还包括多种气体混合、反应气体和生成气体的扩散与对流、相应的物理化学反应等现象。建模时需要做以下假设:1)反应器中的混合气体看作是一种理想气体;2)气体流动为定常不可压缩流,即CVD过程为稳态过程,气流状态与时间无关;3)忽略化学反应、浓度变化以及浓度变化所引起的自然对流和重力变化;4)不考虑气体在构件内部的扩散问题,即气体仅在反应器中流动,把构件假定成没有气体通过的实心体;5)反应器为圆柱型,在流场中异型构件为轴对称几何形状,考虑到计算的准确性和ANSYS-Fluent软件的适用性,对模型进行二维简化。根据上述假设,反应器中二维不可压缩流的连续性方程和运动方程如下[11-12]:

式中:u和v为混合气体在y方向上的速度分量;p为压力;ρ为混合气体密度;μ为混合气体的粘度系数。

1.2 网格划分及边界条件的确定

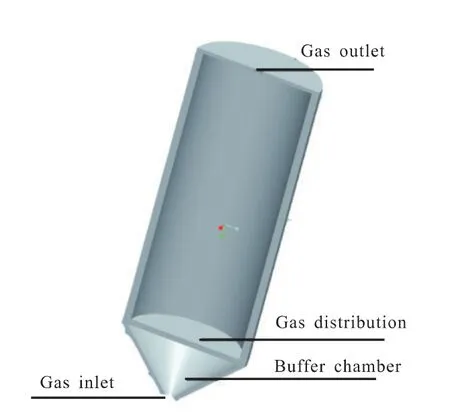

CVD反应器模型如图1所示。反应气体从进气口 (gas inlet)进入缓冲腔 (buffer chamer),通过布气板 (gas distributor)将反应气体均匀地送入沉积区,在预制体表面 (悬空于腔体内,未在图中标出)反应得到涂层,未反应的气体和反应副产物通过出气孔 (gas outlet)排出反应器外。

图1 沉积反应器立体模型Fig.1 Stereo model of deposition reactor

模型为轴对称形状,为简化计算,可计算经过入口-出口截面的流场,该截面可反映出模型流场分布情况。对反应室内计算区域划分非结构网格,并定义边界。对流场内结构参数梯度变化较大的地方如布气板附近、沉积基体附近等区域,利用网格自适应功能进行局部加密。其截面网格划分如图2所示。

在CVD反应器流场模型中,主要流动介质是进入反应器的混合气体以及反应生成的气体产物。控制方程的边界条件为:1)入口处的径向速度为0 m/s,根据管径、流量估算值,设定其轴向速度的平均值为1 m/s;2)定义反应器器壁、构件边界及其内部挡板为无滑移边界条件,各方向流速分量值均为0 m/s;3)出口边界取相对压强为0 Pa,相对于系统出口处的压强为2.5 kPa(取实际CVD反应器出口处的压力值)。反应器内部混合气体可近似看成是H2,Ar,MTS以及HCl混合成的理想气体,其混合气体的粘度和密度值分别为 0.507 9×10-4Pa·s和 23.82×10-3kg/m3。在等温CVD过程中,针对MTS-H2(沉积SiC陶瓷材料)体系,反应器[13-16]的器壁上温度恒为工艺温度1 273 K。根据粘度、截面平均速度、特征长度计算反应器内流体雷诺数Re来判断反应器内流体类型,计算公式如下:

式中:ρ为流体密度;υ为平均流速;d为管道直径;μ为动力粘性系数。结合上述密度、流速及反应器尺寸数据计算可知,Re≈328,远小于工程上常用的下临界雷诺数 (Recr)2 000。反应气体为层流,需要采用层流模型进行计算[17]。

图2 沉积腔体界面网格划分Fig.2 Mesh generation of deposition reactor

2 数值模拟结果与分析

2.1 布气板中心开孔、入口气体流速1m/s下对反应器内流场的影响

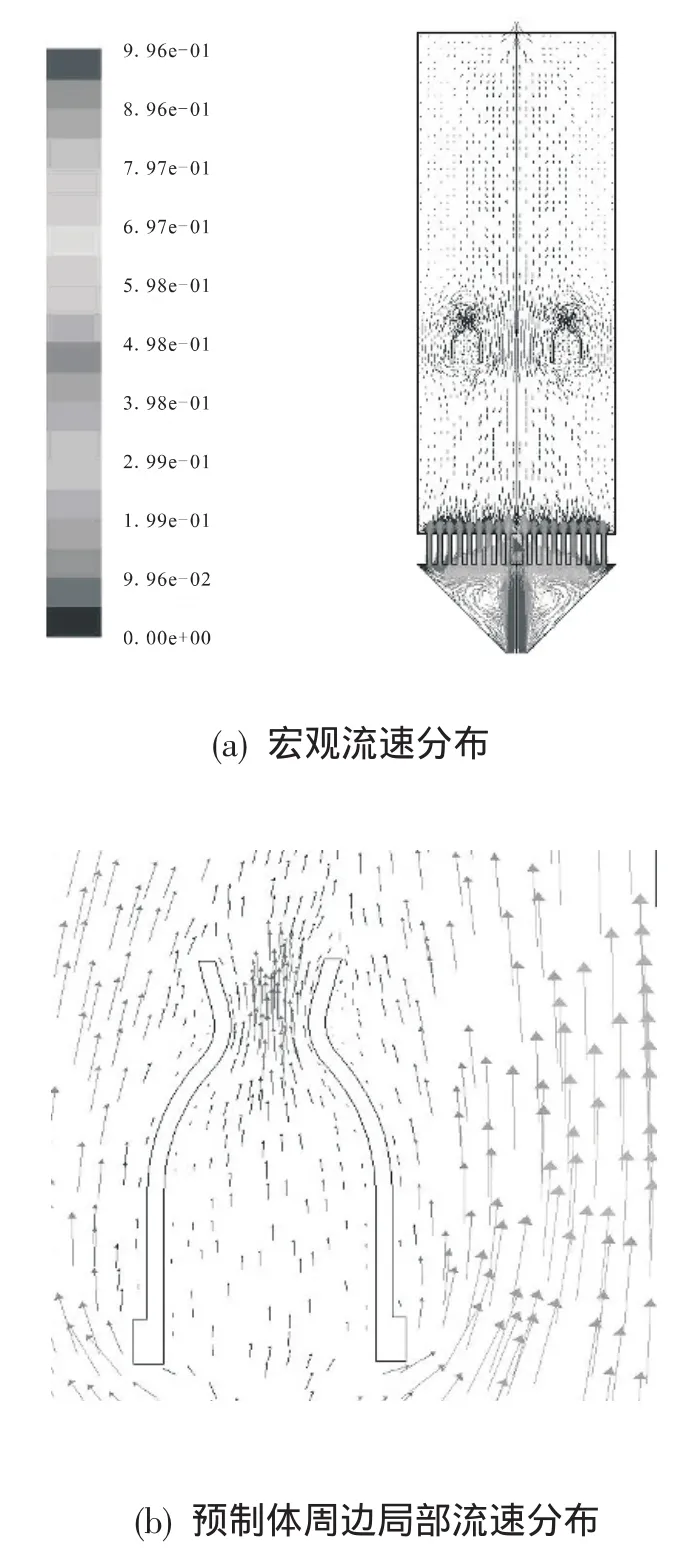

图3为布气板中心开孔 (直径与入气孔相同,为20 mm)、流速1 m/s情况下反应器内流场流速分布情况。由图可见,在反应器轴向方向反应气体流速明显较快,而在预制体局部流速则明显下降,同时出现流速不均、回流现象。

图3 布气板中心开20 mm孔、入口流速1 m/s情况下流速分布Fig.3 Velocity distribution of gas distributor with 20 mm pore in center and flow velocity of 1 m/s at inlet in CVD reactor

将预制体周围局部流场放大(见图3(b))。由图可见,反应气体快速从预制体外侧靠近轴心方向通过,而在预制体内部流速明显下降。预制体靠近中心处流速快,反应气体浓度大,远离中心区域流速下降,反应气体浓度较低。为了在预制体表面得到均匀致密的SiC涂层,要求反应气体尽可能具备稳定、均匀的层流流动,而如果布气板中心位置开孔,会导致反应器内部轴向气流速度过快,使预制体附近无法得到合适的反应气体。因此,这种流场分布不利于在预制体表面形成均匀致密的SiC涂层。

2.2 布气板中心无孔、孔均布状态下孔径对内流场流速的影响

2.2.1 孔径5 mm,入口处气体流速1.0 m/s

由图4(a)可见,在布气板中心无孔的情况下,反应器轴心区域的反应气流的速度明显较开孔状态下下降,同边缘区域流速差距不大,且没有明显回流等现象,提高了反应器内部流场的均匀性。进一步分析预制体周边局部流速分布(见图4(b))可见,预制体内部气流流速较外部略低,在喉部存在较大的反应气体聚集,这与预制体的形状相关。同中心开孔的布气板相比,内流场均匀性明显提高,有利于在预制体内外表面得到均匀致密的SiC涂层。结合实际生产情况来看,开孔直径不宜过小,如果布气板上孔径过小,在沉积过程中通孔很容易被反应副产物填充,导致进气不畅,反而影响实际流场的均匀性。

图4 布气板中心无孔、入口流速1 m/s、孔径5 mm、均布情况下流速分布Fig.4 Velocity distribution of gas distributor with flow velocity of 1 m/s at inlet and pore size of 5 mm,but without pore in the center

2.2.2 孔径10 mm、入口处反应气体流速1.0 m/s

图5为将布气板上开孔直径调整至10 mm后的内流场分布情况。同5 mm开孔情况相比,内流场总体上仍表现出较为均匀的流速分布(见图5(a)),轴心处同其他区域流速差异并不明显。进一步分析预制体周围局部流速的分布情况(见图5(b))可见,同5 mm开孔相比,预制体周边流速较快,但没有明显滞留区域,在预制体喉部反应气体流速加快,这与预制体在喉部呈现收敛的形状有关。总体上流速保持稳定,预制体内外均未发现回流、乱流情况,说明内流场均匀稳定,有利于沉积出致密、均匀的SiC涂层。

图5 布气板中心无孔、入口流速1m/s、孔径10 mm、均布情况下流速分布Fig.5 Velocity distribution of gas distributor with flow velocity of 1 m/s at inlet and pore size of 10 mm,but without pore in the center

2.3 布气板结构对SiC沉积形貌的影响

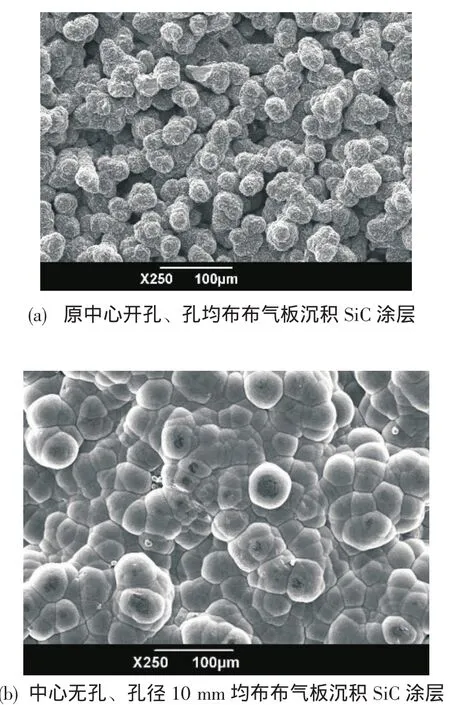

根据CFD理论计算结果,优化设计了布气板,采用优化设计后的布气板完成了SiC涂层沉积工艺试验,并对布气板改进前后所沉积的SiC涂层形貌进行了对比(见图6所示)。

布气板结构改进后,SiC涂层的显微形貌发生了较大变化。采用中心开孔的布气板,相同工艺制备的SiC涂层中SiC涂层存在较为明显的孔隙,颗粒粗大。而采用CFD辅助设计改进的布气板,制备的SiC涂层,颗粒明显光滑,且颗粒间孔隙较小,涂层致密。

图6 改进布气板前后同一反应器内SiC涂层沉积情况对比Fig.6 Deposition quality comparison in the same reactor before and after improvement of gas distributor

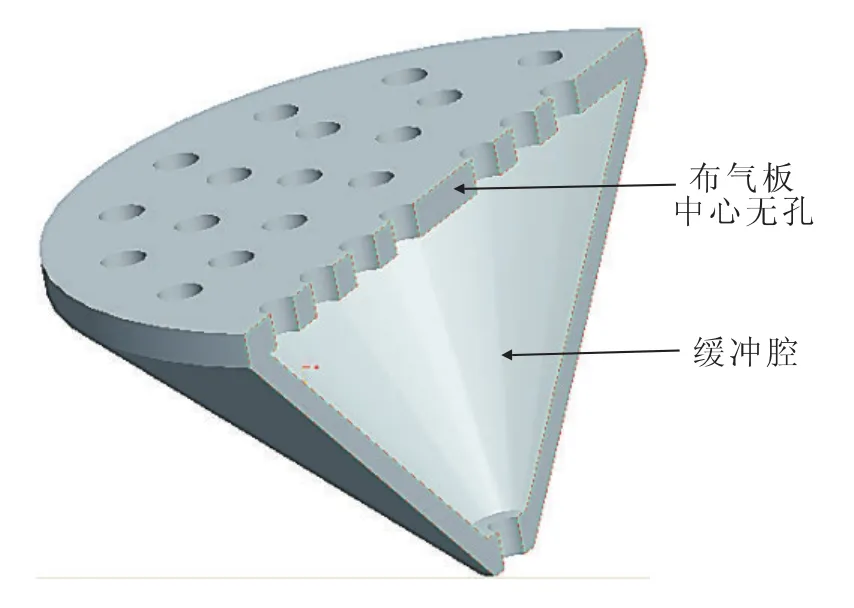

3 布气板设计准则

通过CFD模拟,得到的CVD设备用布气板设计准则是:1)布气板中心无孔,以避免反应器轴心气流速度过快,工件附件反应器流速不足,浓度下降;2)布气板孔径均布,孔径应在CFD计算基础上适当扩大,以免过细孔径遭到堵塞;3)布气板设计原则是必须降低反应器内回流现象,使工件表面的反应气体尽可能为层流,工件表面各处流速差异越小越好。图7为布气板结构设计示意图。

图7 布气板(含缓冲腔)结构示意图Fig.7 Structural diagram of gas distributor with buffer chamber

4 结论

采用CFD方法,对布气装置开孔位置和孔径对CVD-SiC反应器内流场的影响进行了有限元模拟分析,优化设计了布气装置,提高了CVD设备布气的均匀性和稳定性。研究获得如下结论:

1)布气板中心开孔会导致反应器轴心区域流速过快,影响预制体表面层流稳定性及预制体表面涂层质量。

2)在布气板中心无孔的情况下,开孔直径较小有助于提高反应器内部流场均匀性,但不宜开孔过小,过小的孔径在沉积过程中易被沉积产物堵塞。开孔直径10 mm较好。

3)采用CFD模拟计算技术,可有效模拟布气板结构对CVD沉积SiC的影响,因此在使用新的反应器前,应针对布气板设计、工件摆放等多种情况展开CFD模拟计算,以确定最佳的反应器设计。

[1]XU Yong-dong,ZHANG Li-tong,CHENG Lai-fei,et al.Microstructure and mechanicalproperties ofthreedimensional carbon/silicon carbide composites fabricated by chemical vapor infiltration[J].Carbon,1998,36(7-8):1051-1056.

[2]CHENG Lai-fei,XU Yong-dong,ZHANG Li-tong,et al.Oxidation behavior of carbon-carbon composites with a three-layer coating from room temperature to 1700℃[J].Carbon,1999,37(6):977-981.

[3]XU Yong-dong,CHENG Lai-fei,ZHANG Li-tong.Carbon/silicon carbide composites prepared by chemical vapor infiltration combined with silicon melt infiltration[J].Carbon,1999,37(8):1179-1187.

[4]LANGLAIS F,LOUMAGNE F,LESPIAUX D,et al.Kinetic processes in the CVD of SiC from CH3SiCl3-H2in a vertical hot-wall reactor[J].Journal De Physique IV,1995(5):105-112.

[5]徐永东,张立同.常压化学气相沉积SiC的组织结构及其稳定性[J].航空学报,1997,18(1):123-126.

[6]何新波,张长瑞.碳纤维增强碳化硅复合材料的力学性能与界面[J].中南工业大学学报,2000,31(4):342-345.

[7]MIZUNO Y,UEKUSA S.Analysis of reaction gases flow in CVD processes[J].Materials Science and Engineering:B,1995,35(1/3):156-159.

[8]MURALIDHAR V,ESWARAN V K,WADHAWAN.Modelling of transport phenomena in a low-pressure CVD reactor[J].Journal of Crystal Growth,2004,267(3/4):598-612.

[9]KOMMU S B,KHOMAMI P.Simulation of aerosol dynamics and transport in chemically reacting particulate matter laden flows.Part II:Application to CVD reactors[J].Chemical Engineering Science,2004,59(2):359-371.

[10]WEI Xi,CHENG Lai-fei,ZHANG Li-tong,et al.Numerical simulation for fabrication of C/SiC composites in isothermal CVI reactor[J].Computational Materials Science,2006,38(2):245-255.

[11]陈晋,徐永东,曾庆丰,等.CVI反应器内部气体流场的有限元模拟及优化设计 [J].航空材料学报,2006,26(5):86-90.

[12]肖鹏,熊翔,黄伯云.化学气相浸渗反应器内气体流场的数值模拟 [J].中南大学学报:自然科学版,2005,5(5):1-5.

[13]薛海鹏,卢文壮,沈飞荣,等.模具法制备CVD金刚石热沉片的温度场与流场研究[J].人工晶体学报,2012,41(4):877-882.

[14]黄绍江,谢红希,侯惠君,等.等离子体化学气相沉积的布气装置之设计[J].广东有色金属学报,2002,12(1):21-25.

[15]王成刚,李桂琴,陆利新,等.增强型等离子化学气象沉积炉均匀布气研究[J].计算机仿真,2010,27(6):122-125.

[16]金捷,朱红萍,王成刚.PECVD布气装置气流场的模拟分析[J].现代制造工程,2012(12):93-96.

[17]姚连增.晶体生长基础[M].合肥:中国科学技术大学出版社,1995.