液体火箭发动机“热泵”起动研究

王海山,陈 晖,万金川,王伟光

(西安航天动力研究所,陕西 西安710100)

0 引言

泵压式液体火箭发动机心脏部件涡轮泵,通常采用同轴式结构。多次起动发动机再次起动前的滑行段,泵部件与高温涡轮部件不断有热量传递,温度超过一定值,起动过程将伴随着液体推进剂的持续气化;泵工作介质含气量过多将会造成泵建压缓慢甚至延迟,进而扰乱发动机正常工作时序,即形成“热泵”起动故障,严重情况将导致发动机爆炸的重大可靠性事故。

国内外发动机研制中也都曾多次出现过“热泵”起动问题,如阿金娜发动机在进行静态和动态模拟试验时发现,关机后泵部件温度在不断升高,35 min达到热平衡,泵部件温度大大超过推进剂气化温度;国内某型氢氧发动机,在系统上采取预冷方法对泵部件进行提前冷却。“热泵”起动故障发生的原因一般很明确,但解决方案不尽相同,本文结合某型高空多次起动发动机“热泵”起动故障,提出一种常规发动机中可供借鉴的解决方案,同时介绍不同试验验证结果及天空环境数值模拟方法和计算结果。

1 某型高空发动机“热泵”起动及解决方案

1.1 “热泵”起动

某型高空液体火箭发动机,采用双组元常规推进剂,具有多次起动能力,要求涡轮泵按照时序能再次工作。涡轮泵采用两增压泵与涡轮同轴的涡轮中置方案,两增压泵均采用离心式旋转泵,结构如图1所示。

图1 某型高空发动机涡轮泵结构图Fig.1 Turbopump structure of a certain high altitude engine

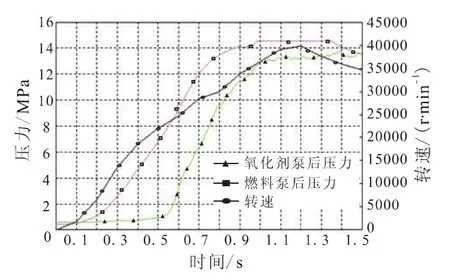

发动机全系统×-03次试车中,第一次工作正常,滑行结束后,第二次起动时氧化剂泵发生了“热泵”起动故障。具体表现:起动后涡轮转速上升较快,并出现严重超调,燃料泵建压迅速,而氧化剂泵建压延迟(见图2),并且发动机推力上升缓慢。当第二次起动工作到118 s时,发动机大量泄漏燃气,涡轮泵转速等参数迅速大幅下降,随后实施紧急关机。试车后,外观检查发现燃气发生器身部收敛段烧穿。

图2 第二次起动氧化剂泵和燃料泵后压力及涡轮转速Fig.2 Pressure and turbine rotation speed when oxidizer and fuel pumps are started at the second time

第二次起动“0 s”氧化剂泵的进口管壁温达到了110℃;氧化剂泵壳体上没有温度测点,从涡轮泵结构可知,氧化剂泵壳体温度比进口管更高,所以氧化剂泵部件温度均远超过了氧化剂额定饱和温度,推进剂过流进口管及泵壳体存在大量氧化剂气化。产生的气体消减了充填水击压力峰,不足以打开氧化剂路主阀进行气体排放。由于第二次起动氧化剂泵工作介质含有大量气态推进剂,造成氧化剂泵建压延迟,进而扰乱了推进剂进入发生器的时序,最终导致发生器身部收敛段烧穿的可靠性故障。

1.2 解决方案

“热泵”起动故障的本质是发动机滑行期间残余的高温环境对泵部件的热量传导造成推进剂气化的问题,所以解决措施围绕着“热”和“气”的问题进行。解决方案是在发动机上增加排空系统和排放系统,并通过结构设计方法降低涡轮壳体与泵壳体的热量传递。

通过半系统试验确定具体的排放时序及方式,同时验证排空和涡轮泵结构改进效果,经过数台次不同方案试验研究,最终形成简单有效的改进措施:

1)排空措施。发动机系统上设置定压排空系统,滑行时,泵部件温度升高到使残余推进剂气化,造成泵腔的压力升高并到达一定范围,排空系统自动打开排出气体,同时保证腔内一定压力,不至于腔中的推进剂冻结,同时起到泵部件降温的目的。

2)排放措施。发动机系统上设置排放系统,再次起动前数秒打开排放系统,并进行推进剂充填。主要目的是挤出产生的气体,并用液态推进剂对高温过流部件进行冷却。

3)降低热传递措施。降低涡轮壳体与泵壳体之间热量的传递:涡轮壳体与泵壳体采取两体,并且不同材质中间夹隔热材料螺钉连接结构;泵的进口管和壳体内表面进行隔热处理。

2 发动机热试车验证

经过多次半系统试验验证后进行了发动机全系统可靠性试车试验验证,增加了泵壳体温度监控,共计5次,均取得成功,未发生“热泵”起动故障。对于常规推进剂,氧化剂的额定饱和温度更低,相同传热氧化剂泵更容易产生“热泵”起动故障,故后文主要描述氧化剂泵的试验结果和计算。

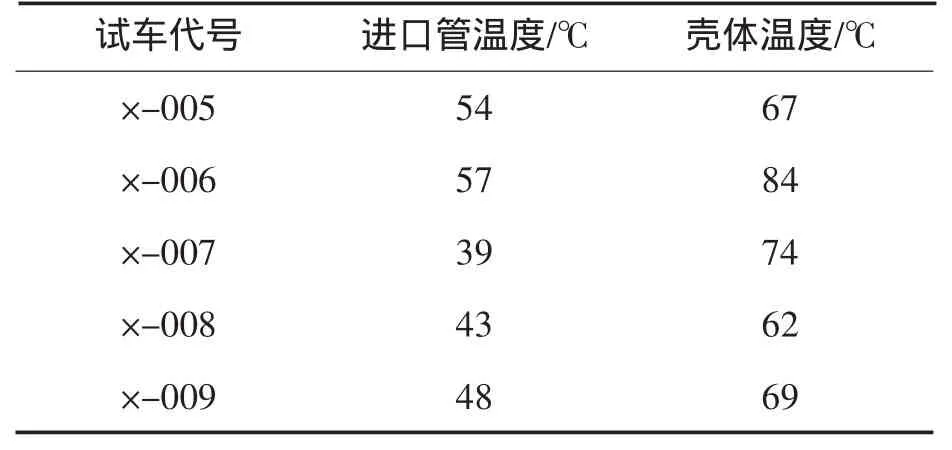

×-006试车第一次和第二次起动氧化剂泵建压见图3;第二次起动氧化剂泵的进口管及壳体温度见图4。试车第二次起动“0 s”时氧化剂泵的进口管和壳体温度见表1。

图3 第一次和第二次起动氧化剂泵压力Fig.3 Pressure of oxidizer pump at the first and second start

图4 第二次起动氧化剂泵进口管和壳体的温度Fig.4 Temperature of inlet tube and shell of oxidizer pump as it is started at the second time

表1 第二次起动“0 s”时氧化剂泵进口管和壳体温度Tab.1 Temperature of inlet tube and shell of oxidizer pump as it is started at the second time

发动机第二次起动氧化剂泵建压时间与第一次起动时间相同,可以及时建压;第二次起动“0 s”前氧化剂泵进口管最高温度74℃,较×-03次试车温度下降36℃,排空降温效果明显;排放过程氧化剂泵进口管、壳体温度下降迅速,排放降温效果明显。氧化剂泵壳体温度略高于额定饱和温度,但所含热量已经大大减少,考虑排放过程的温度梯度,泵壳体内壁只能将局部少量推进剂气化,同时排放系统处于打开状态,不会形成气体大量累积,第二次起动“0 s”随流气态推进剂体积远小于造成“热泵”起动故障的量。

3 仿真计算验证

由于天、地环境不同,为分析环境“热泵”起动改进效果,用数值模拟的方法进行验证。

3.1 计算模型

由于缺乏数据,微重力环境下的换热数据用常规重力环境的换热理论;真空环境下推进剂的物性参数以地面常压的物性进行计算。此处理方法不影响天空环境模拟计算结果的定性分析。

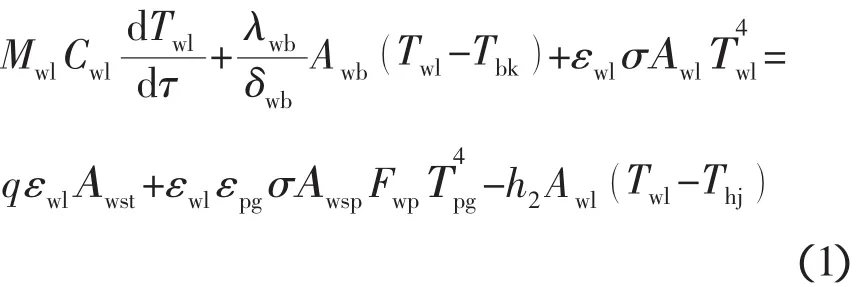

3.1.1 涡轮壳体方程

涡轮壳体能量增加+涡轮壳体对泵壳体的导热+涡轮壳体对外辐射热=太阳对涡轮壳体的辐射热+喷管对涡轮壳体的辐射热+涡轮壳体与试车环境之间的对流换热。

式中:Mwl为涡轮壳体质量;Cwl为涡轮壳体比热;Twl为涡轮壳体温度;Tbk为泵壳体温度;Tpg为喷管温度;Thj为环境温度;τ为时间;λwb为涡轮与泵壳体之间导热系数;δwb为涡轮与泵壳体之间导热间距;Αwb为涡轮与泵壳体之间结合面积;Αwst为涡轮接受太阳的辐射面积;Αwsp为涡轮接受喷管的辐射面积;Awl为涡轮面积;εwl为涡轮壳体黑度;εpg为喷管黑度;σ为黑体辐射常数;q为太阳热流密度;Fwp为涡轮与喷管之间的角系数;h2为涡轮壳体与环境之间换热系数。

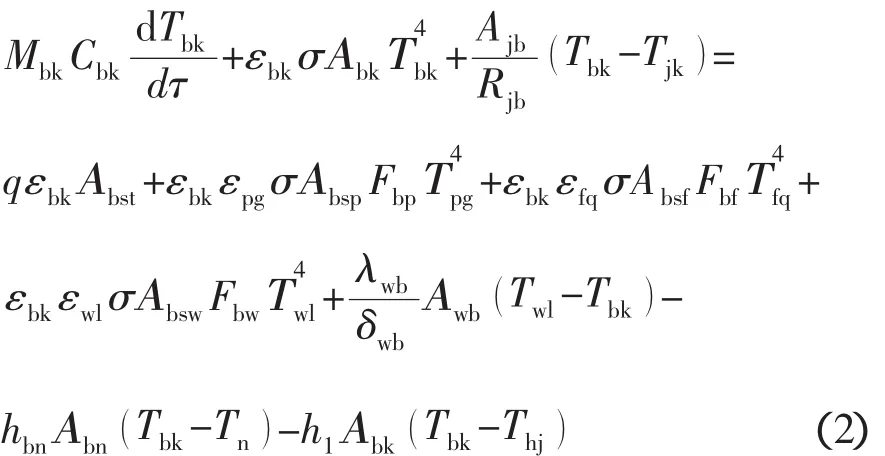

3.1.2 泵壳体方程

泵壳体能量增加+泵壳体对外辐射热+泵壳体对泵进口管的导热=太阳对泵壳体的辐射热+喷管对泵壳体的辐射热+乏气管对泵壳体的辐射热+涡轮对泵壳体的辐射热+涡轮壳体对泵壳体的导热+泵壳体与泵腔内推进剂的对流换热+泵壳体与环境之间的对流换热。

式中:Mbk为泵壳体质量;Cbk为泵壳体比热;Tjk为泵进口管温度;Tn为推进剂温度;Tfq为乏气管温度;εbk为泵壳体黑度;εfq为乏气管黑度;Αbk为泵壳体面积;Αbst为泵壳体接受太阳的辐射面积;Αbsp为泵壳体接受喷管的辐射面积;Αbsf为泵壳体接受乏气管的辐射面积;Αbsw为泵壳体接受涡轮的辐射面积;Αbn为泵壳体内面积;Rjb为泵进口管与泵壳体之间接触热阻;Fbp为泵壳体与喷管之间系数;Fbf为泵壳体与乏气管之间角系数;Fbw为泵壳体与涡轮之间角系数;hbn为泵壳体与推进剂之间换热系数;h1为泵壳体与环境之间换热系数。

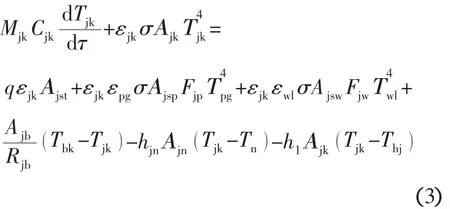

3.1.3 泵进口管方程

泵进口管的能量增加+泵进口管对外辐射=太阳对泵进口管的辐射热+喷管对泵进口管的辐射热+涡轮对泵进口管的辐射热+泵壳体对泵进口管的接触导热+泵进口管与泵腔内推进剂的对流换热+泵进口管与环境之间的对流换热。

式中:Mjk为泵进口质量;Cjk为泵进口比热;εjk为泵壳体黑度;Αjk为泵进口面积;Αjst为泵进口管接受太阳的辐射面积;Αjsp为泵进口管接受喷管的辐射;Ajsw为泵进口管接受涡轮的辐射;Ajb为泵进口管与泵壳体之间面积;Αjn为泵进口管内面积;Fjp为泵进口管与喷管之间角系数;Fjw为泵进口管与涡轮之间角系数;hjn为泵进口管与推进剂之间换热系数。

3.1.4 喷管方程

喷管能量增加+喷管对外散热量=太阳对喷管的辐射热。

式中:Cpg为喷管比热;Mpg为喷管质量;Αpgf为泵壳体接受乏气管的辐射面积。

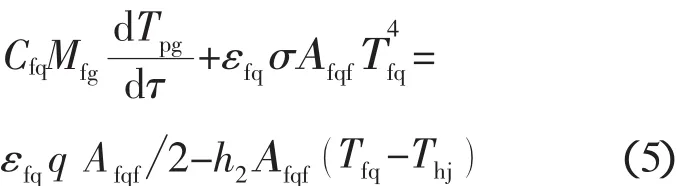

3.1.5 乏气管方程

乏气管能量增加+乏气管对外散热量=太阳对乏气管的辐射热+乏气管与环境之间的对流换热。

式中:Cfq为乏气管比热;Mfg为乏气管质量;Αfqf为乏气管辐射面积。

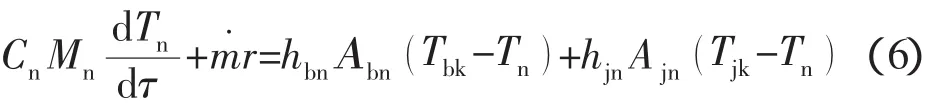

3.1.6 泵腔内推进剂方程

推进剂吸收来自泵壳体和泵进口管的传热而温度升高,达到气化点时开始气化。在气化过程中推进剂的温度不发生变化。

式中:Cn为推进剂比热;Mn为推进剂质量;为推进剂质量流量;r为推进剂汽化潜热。

3.1.7 耦合计算

涡轮壳体、泵壳体、泵进口管及泵腔内推进剂相互之间存在导热及辐射作用,所以必须进行耦合计算。根据泵腔内推进剂的状态,可将计算过程分解为以下4个过程:

1) 关机后,泵腔有一定的初始压力,泵腔内的初始温度低于液体推进剂饱和温度,推进剂首先由泵壳体和进口管吸热逐渐升温至气化点,则令推进剂气化质量流量=0。

2) 泵腔内推进剂气化,腔内压力升高,过程结束条件为腔内压力达到一定值。气化过程认为泵腔内推进剂温度不变稳定在饱和温度,故令dTndτ=0 。

3)定压单向阀打开,腔内推进剂气、液混相排空,过程结束条件为腔内压力降低,腔内推进剂依然存在气化,故认为腔内推进剂温度不变稳定在饱和温度,故令dTndτ=0。

4) 排空结束,腔内几乎没有推进剂残留,涡轮壳体、泵壳体、泵进口管相互传热至排空过程结束。则令腔内推进剂的质量Mn=0,推进剂的气化质量流量=0,泵壳体与腔内推进剂的换热系数hbn=0,泵进口管与腔内推进剂的换热系数hjn=0。

3.2 仿真结果

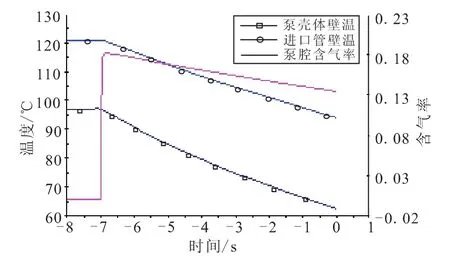

以箭体迎着太阳为初始条件,第二次起动前,氧化剂泵的进口管、壳体壁温度及泵腔的主流体含气率见图5。

图5 进口管、壳体温度及泵腔含气率Fig.5 Temperature of inlet tube and shell,and air containing ratio in pump cavity

发动机第一次关机后氧化剂泵的进口管、壳体温度不断上升到排放前,温度分别达到97.0℃和121.1℃;第二次起动“0 s”,氧化剂泵的进口管、壳体温度分别为62.5℃和94.0℃,经氧化剂排放冷却温度分别下降了34.5℃和27.1℃,与地面状态相近温度略高。发动机在轨滑行经排空过程排出了所有气态氧化剂;在氧化剂再次充填排放过程,泵腔含气率先快速增加,而后随着推进剂的排放泵部件内壁温度下降而缓慢下降,第二次起动“0 s”泵腔随流含气率百分之十几,远小于造成“热泵”起动故障的含气率。

推进剂开始充填时含气率快速增加是因为充填液体前端压力低,造成前端液体氧化剂气化;而后含气率缓慢下降是因为氧化剂泵内壁温度低,只能使局部氧化剂气化,产生的气体少,同时排放系统处于打开状态,不会造成气体累积。第二次起动“0 s”开始,有大量推进剂过流,体积流量是排放流量的十几倍之多,降温效果更明显,推进剂含气率应更低。

仿真存在的不足:发动机在高空轨道滑行时,外界环境接近真空,所以排空和排放管出口压力相对地面更低,推进剂排空和排放的速度更快,排出推进剂总量更多,所以相对地面带走热量更多,发动机第二次起动氧化剂泵部件内壁面温度应更低。而仿真计算所得平均温度,不能反应温度的梯度,实际氧化剂泵腔含气率应更低。

4 飞行试验验证

经过发动机全系统可靠性试车试验和高空环境仿真计算的验证后,发动机进行飞行试验任务。到目前为止,二十余台发动机参与了飞行试验,均圆满完成任务,推进剂两增压泵工作均正常,0.6~0.7 s氧化剂泵扬程达到额定值,均未发生“热泵”起动故障。发动机第二次起动前氧化剂泵的进口管最高温度59~92℃,第二次起动“0 s”温度 34~80 ℃。

仿真计算结果与飞行测量数据基本吻合,存在差别的主要原因:飞行时温度传感器贴在外壁上,受发动机高温环境影响,测得温度比实际温度高;飞行时发动机迎着太阳的温度测点受太阳热辐射的影响,测得温度比实际温度高;飞行时温度测量点为局部点,仿真计算结果是平均值。

5 结论

某型高空多次起动发动机为解决“热泵”起动故障,在发动机系统上增设排空系统和排放系统;结构上改善了涡轮与泵的连接方式。通过充分试验和计算验证,可以确认“热泵”起动故障已经彻底解决,进而参与了飞行任务。截止目前,已成功完成数十台试车和二十余台飞行试验,推进剂两增压泵工作均正常,建压及时,发动机二次起动正常,未发生“热泵”起动故障。

[1]张忠利,张蒙正,李福云.液体火箭发动机涡轮壳体温度偏高原因研究[J].火箭推进,2013,39(2):35-39.

[2]杨世铭,陶文铨.传热学 [M]第三版.北京:高等教育出版社,2001.

[3]陶文铨.数值传热学[M].第二版.西安:西安交通大学出版社,2001.

[4]徐济.沸腾传热和气液两相流 [M].北京:原子能出版社,2001.

[5]COLLIER J G.Convective boiling and condensation[M].2nd ed.[S.l.]:MCGRAW-HILL International Book Company,1987.