碳热还原法制备多孔氮化钛陶瓷

鲁 元,龚 楠,荆强征,李京京,贠 柯

(西安特种设备检验检测院, 陕西 西安 710065)

碳热还原法制备多孔氮化钛陶瓷

鲁 元,龚 楠,荆强征,李京京,贠 柯

(西安特种设备检验检测院, 陕西 西安 710065)

以二氧化钛和碳粉为原料,采用碳热还原法制备了高气孔率、孔隙结构均匀的多孔氮化钛陶瓷。考察了烧结助剂、二氧化钛粒径和烧结温度对多孔氮化钛陶瓷烧结性能和微观组织的影响。XRD分析表明烧结后的试样中,只有氮化钛相生成。SEM分析显示多孔氮化钛陶瓷是由细小的等轴状TiN晶粒和均匀的孔组成。选用平均粒径为10μm的TiO2为原料,添加Lu2O3作为烧结助剂,烧结温度为1600 ℃,可以制备出气孔率为78.6%的高气孔率多孔氮化钛陶瓷。

碳热还原法;多孔氮化钛;气孔率

0 引 言

氮化钛陶瓷是一种新型高强度和耐熔耐磨陶瓷材料,具有优良的化学稳定性和抗氧化性能,以及较高的导电性和超导临界温度,因而得到广泛应用。氮化钛陶瓷涂层可以改善切削工具的耐磨性能,提高切削工具的使用寿命。氮化钛陶瓷还可以应用于热电偶保护套、热交换器等化学装置。另外,氮化钛陶瓷可用作熔盐电解的电极以及电触头等材料[1-3]。氮化钛多孔陶瓷是近年来在研究氮化钛陶瓷和多孔陶瓷基础上逐渐兴起的一种新型陶瓷材料,因其充分发挥氮化钛和多孔陶瓷两者的优异性能而引人注目,制备具有高气孔率的氮化钛多孔陶瓷更是目前研究的焦点。

传统的氮化钛多孔陶瓷材料的制备方法主要以直接氮化法为主,通过以钛粉为主要原料先制作多孔钛,然后在氮气中进行氮化反应制备氮化钛多孔陶瓷。金属钛氮化的反应式为[4]:

该方法的缺点是氮化过程中,钛粉表面会形成氮化钛薄膜严重阻碍钛粉的氮化过程,导致钛粉很难完全氮化。有研究发现采用特殊处理过的钛粉进行氮化反应,可以实现完全氮化。但是钛粉需要特殊处理,增加了制备成本[5]。所以直接氮化法生产工艺复杂,成本过高,制备的氮化钛多孔陶瓷纯度不高,不利于工业化生产。利用碳热还原法的优点,以廉价的氧化钛粉末、碳黑为主要原料制备多孔氮化钛,从而降低生产成本,碳热还原法制备氮化钛的反应式为[6,7]:该制备工艺与现有其它多孔氮化钛陶瓷的制备工艺相比,具有生产工艺简单,成本低的优点。该工艺制备的多孔氮化钛陶瓷具有晶粒细小、气孔率高的特点。

应用碳热还原法制备氮化钛多孔陶瓷,探讨烧结助剂、原料粒径和烧结温度对氮化钛多孔陶瓷微观组织和性能的影响,这对氮化钛多孔陶瓷的制备和性能研究将具有重要的意义。

2 试验过程

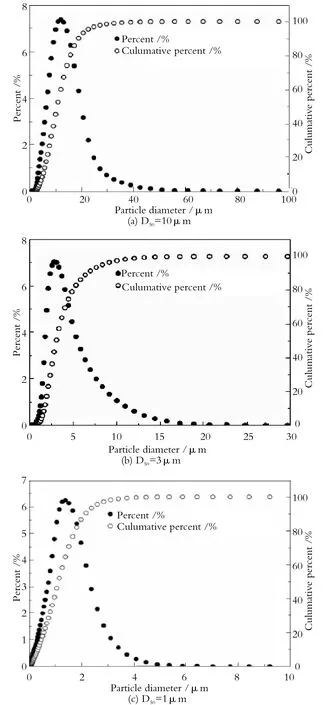

采用碳黑(D50=80nm),TiO2(D50=10μm, 3μm-球磨12 h,1μm-球磨24 h粒度分布如图1)为原料,Y2O3、Lu2O3和La2O3(纯度99.9%,D50<1μm)为烧结助剂,原料TiN晶种为本实验室通过碳热还原法自制。起始原料配比如表1所示,TiO2和碳黑的摩尔比为1∶2。将配好的粉料与磨球放入混料罐中,以无水乙醇为介质用行星球磨机湿混24 h。混料完毕后,将塑料瓶中的料浆取出,将其放入干燥箱中烘干。烘干后的干燥粉末,用200目的筛网过筛。将粉料均匀放入模具中,在不加载荷的情况下,依靠压力机的压锤自重压制成形, 得到规则的长方体试样,已成型的试样保存在干燥处。试样放在涂有BN的石墨坩埚中,接着放入多功能炉(High multi-5000)中,在0.5 MPa的氮气压力下烧结烧结温度分别为:1600 ℃/1650 ℃/1700 ℃/1750 ℃;烧结时间为2 h。升温过程如下:(1)开始加热,10 min后加热至300 ℃;(2)继续加热,1 h后加热至1200 ℃,并在此温度保温5 min;(3)4 h后加热至保温温度,保温温度根据实验要求分别为:1600 ℃/1650 ℃/ 1700 ℃/1750 ℃,保温时间为2 h,升温过程结束。其中,在1200 ℃时开始通入N2,流量为16 L/h,并保持炉内氮气压力为0.5 MPa。1 h后炉子降至1200 ℃时,即可关闭N2,在1200 ℃处保温10 min。阿基米德法测试试样的气孔率,X-射线衍射仪(D/MAX-34)进行物相分析,采用扫描电镜(JSM-35C, Japan)观察试样的显微结构。

3 结果与分析

图2为碳热还原反应制备多孔氮化钛的相组成。试样的主要成分为TiN相,根据将XRD衍射谱与TiO2相衍射峰对比分析,XRD衍射谱30°左右出现的微弱衍射峰不是TiO2相,因此没有观察到TiO2相的明显存在,这表明试样在高温烧结后,TiO2的碳热还原反应已经基本完成。因为烧结助剂参与了液相的形成,在烧结后以无定形玻璃相的形式存在,并且玻璃相含量很低,所以没有观察到玻璃相的存在。

图 1 TiO2的粒度分布Fig.1 Particle size distribution of TiO2powder

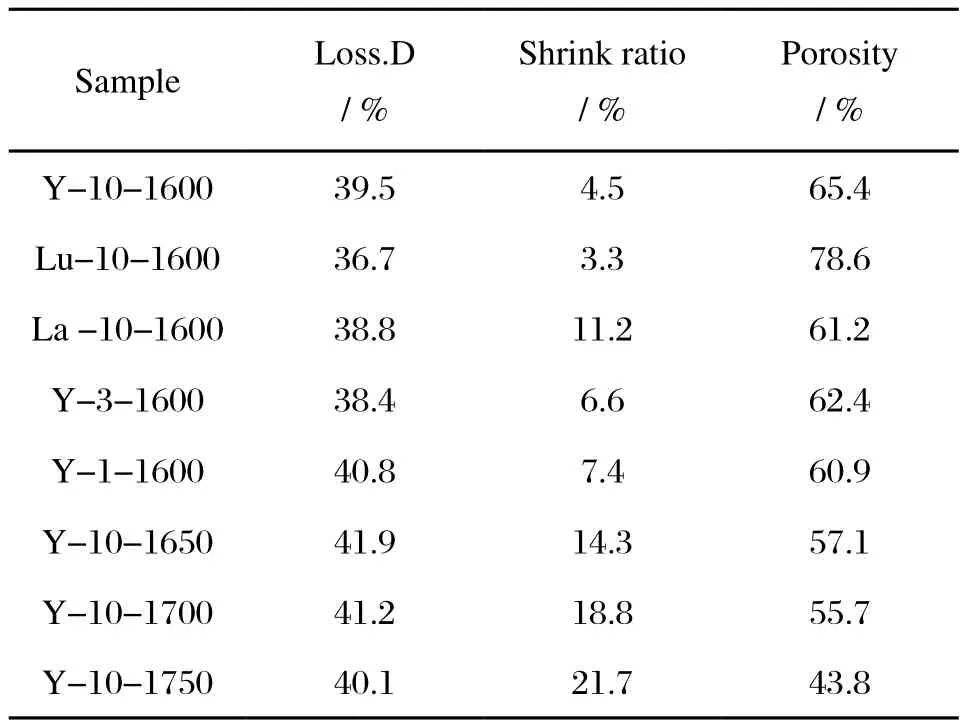

烧结温度、TiO2粒度和烧结助剂种类对试样烧结性能的影响如表2所示。添加不同烧结助剂的试样之间进行比较,试样La-10-1600的收缩率和弯曲强度最高,气孔率最低;试样Lu-10-1600的收缩率和弯曲强度最低,气孔率最高;试样Y-10-1600介于两者之间。使用不同粒度TiO2作为原料的试样之间进行比较,随着TiO2粒度降低,收缩率逐渐增加,气孔率逐渐降低, 试样Y-10-1600的气孔率最高。不同烧结温度烧结的试样之间进行比较,随着烧结温度升高,收缩率逐渐增加,气孔率逐渐降低,试样Y-10-1600的气孔率最高。根据碳热还原反应的原理,原料中的固态碳最终生成CO气体放出,理论上碳热还原反应过程中有大约40%失重。所有试样失重都没有明显差别,接近于理论失重。

表1 试样的配比Tab.1 Batch formulas of the samples

图2 试样的相组成Fig.2 Phase composition of the samples

表 2 TiN试样的烧结性能Tab.2 Sintering performance of the samples

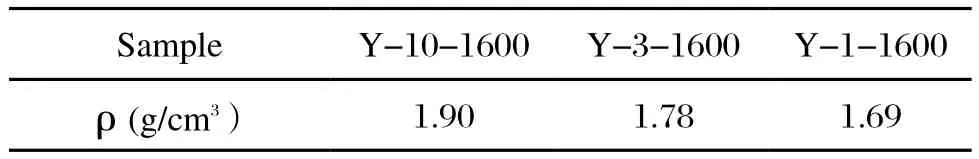

TiO2粒度不同试样的生坯密度如表3所示。对于TiO2粒度不同的试样,生坯密度差别明显。随着粒度减小,颗粒表面能提高,模压生坯密度降低。随着TiO2粒度降低,表面积增大,扩散距离减小,导致烧结驱动力增大,所以试样的线形收缩率增大。失重没有明显差别的情况下,随着TiO2粒度的降低,虽然生坯密度降低,但是线形收缩率对气孔率的影响更明显,所以试样的气孔率逐渐降低。与试样Y-3-1600和Y-1-1600相比,试样Y-10-1600气孔率最高。

表 3 TiO2粒度不同的试样的生坯密度Tab.3 Green densities of the samples prepared with TiO2powders of different particle sizes

如以烧结致密化速率衡量烧结速率,烧结致密化速率与烧结温度的关系为(3):

其中,ρ为密度;α为颗粒尺寸,当颗粒为规则的圆形(例如TiN等轴晶粒)n=3;Q为晶界扩散激活能。

根据公式可以推断,随着烧结温度升高,烧结致密化速率增大,材料线形收缩率增加,气孔率降低,所以与试样Y-10-1650、Y-10-1700和Y-10-1750相比,试样Y-10-1600气孔率最高[8-12]。

稀土元素的离子半径越小(La3+108.1 Pm, Y3+88 Pm, Lu3+84.8 Pm),稀土元素氧化物的熔点越高,在高温下液相的粘度越高。烧结助剂Lu2O3的熔点最高,烧结过程中Lu2O3与TiO2反应形成的液相具有最高的共晶温度,在高温下液相粘度最高,最不容易流动,在烧结过程中,阻碍晶粒形核和物质传输,最不利于烧结的致密化,所以与试样La-10-1600和试样Y-10-1600相比,试样Lu-10-1600气孔率最高[8-12]。

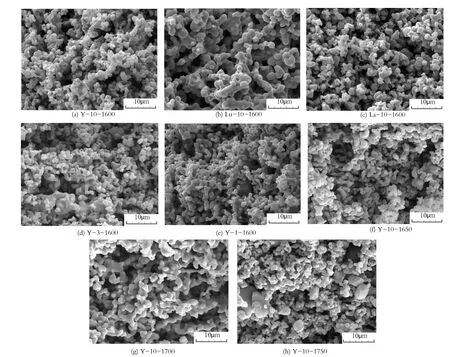

图 3 试样的显微组织Fig.3 Micromorphologies of the samples

烧结温度、TiO2粒度和烧结助剂种类对试样微观组织的影响如图3所示。多孔氮化钛陶瓷几乎都是由等轴状TiN晶粒组成,孔均匀地分布在TiN晶粒周围。试样La-10-1600的微观组织比Lu-10-1600的微观组织更加致密。随着烧结温度的升高,除了试样的致密度增大,TiN晶粒排列更加紧密,显微组织没有太大变化。但是烧结温度过高,使玻璃相粘度下降,相应地使传质速率增加,传质有效距离变大,从而有利于大颗粒的异常生长发育,所以过高的烧结温度,提高了晶界迁移速度,造成个别晶粒异常粗大。异常粗大的TiN晶粒容易产生应力集中,不利于试样的力学性能,试样Y-10-1750的微观组织中出现异常粗大的TiN晶粒,所以试样在1750 ℃烧结,会出现个别晶粒异常粗大,随着TiO2粒径的减小,等轴状TiN晶粒变得细小,晶粒间的孔变得更细小均匀,试样变得更致密。这是因为粒度越小,TiO2和碳黑颗粒间的接触面积增大,促进了碳热还原反应的进行,得到均匀细小的微观组织。使用不同烧结助剂试样的组织中都是细小的TiN等轴晶粒,组织比较均匀,没有明显的差别。

4 结 论

以TiO2和碳黑为原料,使用碳热还原法成功制备了多孔氮化钛陶瓷。TiO2基本生成为TiN。随着TiO2的粒径的减小,试样的收缩率逐渐增大,气孔率逐渐减小,试样烧结后晶粒尺寸变小,晶粒间的空隙变的细小均匀。随着烧结温度的升高,收缩率逐渐增加,气孔率逐渐减小,试样在1750 ℃烧结过程中会出现个别晶粒异常长大。添加熔点较高的烧结助剂的试样在高温烧结过程中易形成高黏度液相,有利于得到气孔率高的试样。选用平均粒径为10μm的TiO2为原料,添加Lu2O3作为烧结助剂,烧结温度为1600 ℃,可以制备出气孔率为78.6%的高气孔率多孔氮化钛陶瓷。

[1] 刘 阳. 微波合成氮化钛的氧化[J]. 陶瓷学报, 2010, 31(3): 468-470.

LIU Yang. Journal of Ceramics, 2010, 31(3): 468-470.

[2] 刘 阳. 碳氮化钛的微波合成[J]. 陶瓷学报, 2010, 31(2): 275-278.

LIU Yang. Journal of Ceramics, 2010, 31(2): 275-278.

[3] 向 军. 工艺参数对TiO2碳热还原合成Ti(C,N)粉末的影响[J].陶瓷学报, 1997, 18(2): 63-66.

XIANG Jun. Journal of Ceramics, 1997, 18(2): 63-66.

[4] PIVKINA A, VAN DER PUT P J. Reaction-bonded titanium nitride ceramics[J]. J. Eur. Ceram. Soc., 1996, 16: 35-42.

[5] LUO M, GAO J Q. Processing of porous TiN/C ceramics from biological templates[J]. Mater. Lett., 2007, 61: 186-188.

[6] LUO M, GAO J Q. Biomorphic TiN/C ceramics prepared by reduction-nitridation of charcoal/titania composite[J]. J. Mater.Sci., 2007, 42: 3761-3766.

[7] 王欢锐. 注浆、挤出成型制备多孔氮化硅及其性能研究[D].西安:西安交通大学材料学院, 2007.

[8] 于方丽. 多孔氮化硅陶瓷及氮化硅镁陶瓷的制备及性能评价[D]. 西安: 西安交通大学材料学院, 2010.

[9] BECHER P F, PAINTER G S. Effects of rare-earth (RE) intergranular adsorption on the phase transformation, microstructure evolution, and mechanical properties in silicon nitride with RE2O3+MgO additives: RE=La, Gd, and Lu. J. Am.Ceram. Soc., 2008, 91 (7): 2328-2336.

[10] LOFAJ F, DERIANO S. Structure and rheological properties of the RE-Si-Mg-O-N (RE = Sc, Y, La, Nd, Sm, Gd, Yb and Lu) glasses[J]. J. Non-Cryst. Solids, 2004, 344: 8-16.

[11] BECHER P F, FERBER M K. Temperature-dependent viscosity of sireal-based glasses as a function of N:O and RE:Al Ratios (RE=La, Gd, Y, and Lu)[J]. J. Am. Ceram. Soc., 2004, 87(7): 1274-1279.

[12] LOFAJ F, SATET R, HOFFMANN M J, et al. Thermal expansion and glass transition temperature of the rare-earth doped oxynitride glasses[J]. J. Eur. Ceram .Soc., 2004, 24: 3377-3385.

Porous TiN Ceramics Fabricated by Carbothermal Reduction

LU Yuan, GONG Nan, JING Qiangzheng, LI Jingjing, YUN Ke

(Xi’an Special Equipment Inspection Institute, Xi'an 710065, Shanxi, China)

Porous TiN ceramics with high porosity and uniform pore structure was prepared by carbothermal reduction reaction between TiO2and carbon. The infuences of sintering additives, TiO2particle size and sintering temperature on the microstructure and mechanical properties of porous TiN ceramics were investigated. XRD analysis proved the formation of only TiN during the high-temperature sintering. SEM analysis showed that the resultant porous TiN ceramics was composed of small equiaxed grains and uniformly-distributed pores. The porous TiN ceramics sintered at 1600 ℃ showed higher porosity with the addition of Lu2O3as a sintering additive and TiO2(D50= 10μm) as a starting material.

carbothermal reduction; porous TiN ceramics; porosity

TQ174.75

A

1000-2278(2014)02-0177-05

2013-11-20

2013-12-30

中国博士后科学基金(编号:2013M542383);陕西省质量技术监督系统科研项目(编号:2013KY02)。

鲁元(1980-),男,博士,工程师。

Received date: 2013-11-20 Revised date:2013-12-20

Correspondent author:LU Yuan (1980-), male, Ph.D., Engineer.

E-mail:luyuan19801104@163.com