大涵道比涡扇发动机低压涡轮间隙分析与设计

张清,郝勇,张大义,刘宝龙,洪杰

(1.中航工业沈阳发动机设计研究所,沈阳 110015;2.北京航空航天大学能源与动力工程学院,北京 100191)

0 引言

涡轮叶尖间隙的合理设计对发动机的效率与安全性具有重要的影响。据估算1台先进的双转子涡轮发动机,其径向间隙若增加1mm,涡轮效率降低约2.5%,这将引起发动机耗油率增加约2.6%[1-2]。因此在方案设计中,应尽量减小涡轮叶尖初始间隙的设计值,但初始间隙过小时,机动飞行与通过临界转速以及振动过大等状态下将引起间隙丧失,以致发生转、静子之间的碰摩,进而改变转子的动力特性甚至引起部件损坏,发生故障。就寿命周期费用而言,在运输机/民航机上通过减小涡轮叶尖间隙所获得的效益又是战斗机的2倍[3-4]。可见,针对大涵道比涡扇发动机开展涡轮叶尖间隙的计算分析与设计工作具有重要工程意义。

本文对叶尖间隙的影响因素进行详细分析,并指出在总体结构初步设计中,涡轮叶尖间隙分析和设计是需要重点考虑的载荷因素;给出采用NX-NASTRAN进行间隙计算的求解方法和详细步骤;以某型大涵道比涡扇发动机低压涡轮的间隙分析为例,给出详细的求解过程和计算结果,并给出地面起飞状态等8个工况下叶尖间隙变化范围和变化趋势,指出间隙设计中应重点考虑的工况。

1 叶尖间隙影响因素

叶尖径向间隙的设计是一项系统而又专业的综合设计工作,它涉及发动机结构的多个部分,同时又受到多种因素影响。

由于发动机的叶尖间隙变化由初始装配状态以及工作中的静子变形、转子变形共同决定[5-6],见式(1),因此需要分别对可能引起静子、转子变形的力学因素进行全面分析。

式中:R0为初始叶尖间隙设计值;VRc、VRb、VRd分别为机匣、叶片及轮盘的径向位移。

1.1 静子变形影响因素

引起静子变形的载荷主要为稳态载荷。

(1)温度载荷:在各种工作状态下,温度载荷将引起机匣零、部件的热膨胀和变形。尤其是高压压气机机匣和涡轮机匣,这种变形是影响径向间隙十分重要的因素。

(2)气动载荷:某些机匣组件内外壁气动载荷压力差较大时,将使机匣存在一定的膨胀变形。

(3)机动飞行载荷:由于机动载荷以及不对称的安装节反作用力会使航空发动机机匣造成椭圆变形,椭圆变形程度主要取决于静子结构的周向比刚度。椭圆变形也会影响包括燃油、滑油和液压管路等外部附件,这些附件必须在它们的支撑位置之间承受相对挠度。这些机动载荷与振动载荷相比,其变化是很缓慢的,可以作用稳态载荷处理。

(4)其他载荷:发动机自重、阵风载荷以及其他未知因素引起的机匣变形。

1.2 转子变形影响因素

引起转子变形的载荷分为稳态载荷和振动载荷[7]。

1.2.1 稳态载荷

(1)温度载荷:在各种工作状态下,温度载荷引起叶片和轮盘的热变形。

(2)离心载荷:叶片和轮盘在离心力作用下的径向伸长,在高速旋转机械中变形很大,也是影响径向间隙的重要因素。

(3)机动飞行载荷:是飞机在机动飞行过程中,由于转子的惯性和陀螺效应,发动机内部产生的载荷。陀螺效应使转子在支承位置承受力偶作用,进而产生弯曲变形。

(4)其他载荷:发动机自重引起的转子弯曲变形、气动载荷引起轴向变形带来的径向位移分量、非轴对称热膨胀带来的转子弯曲等。

1.2.2 振动载荷

(1)不平衡载荷:转子不平衡量是指转子经动平衡后残余的最大不平衡量,加上由于转子磨损、运行过程中装配紧度变化造成的允许恶化量。这些不平衡量应该由统计分析得到,并且认为不平衡量主要分布在各叶片级上,通过稳态谐响应分析得到转子的振动变形。

(2)喘振载荷:压气机喘振不仅产生很大的轴向力,同时由于喘振流场的非轴对称而对转子产生横向载荷。柔性转子系统对这些喘振载荷是特别敏感的,将产生振动变形。

(3)冲击载荷:飞机在实际飞行中不可避免的会遇到一些突发情况,如叶片掉角、外物打伤等,将对转子系统产生冲击载荷。在冲击载荷作用下,转子系统瞬态振动突然增大,可引发转静件严重碰摩[8-9]、刮蹭起火、“抱轴”、发动机意外停车等损毁事故,严重影响飞机的飞行安全。在叶尖间隙的精确设计中,应当考虑冲击载荷的影响。

1.3 转静子装配公差因素

转静子装配公差因素对叶尖间隙影响很难通过数值计算准确获得,通常需要结合实际工艺水平通过测试由统计分析得到。

(1)转子初始弯曲和热弯曲响应:转子由于加工误差、装配不良、对中不好或工作中变形等原因常导致转子有原始弯曲变形;此外,发动机在停车后,由于热交换不均会使转子呈弯曲状态,这时起动发动机,转子以初始热弯曲状态工作,会产生较大的激振力,引起转子变形。

(2)轴承间隙:机加和装配造成的轴承径向游隙和偏心等。

2 叶尖间隙计算方法

发动机一个大循环的工况主要是冷态—慢车—加速—最大转速—减速—巡航—慢车,每个工况下上述诸多因素都会对径向间隙有一定影响。需要注意的是,这些影响因素和引起的变形不是简单的代数叠加,而是应该加以协调,并且在发动机研制的不同阶段应考虑的重点也有所不同。在总体结构初步设计中,对于涡轮叶尖间隙的分析和设计,静子变形应当重点考虑温度载荷和气动载荷的影响,转子变形应当重点考虑温度载荷、离心载荷和不平衡载荷的影响,其中稳态载荷引起的变形可采用静力学求解获得,振动载荷引起的变形可采用谐响应求解获得。

2.1 计算步骤

采用有限元法进行静力学求解的具体步骤如下:

(1)建立有限元模型。机匣、轮盘可采用轴对称模型;叶片需按3维问题处理,且仅分析叶片根部截面以上的部分,将榫槽与榫头简化并一同放入轮盘的结构中。

(2)根据流场数值分析或测试结果,施加载荷和位移边界条件。对于机匣,主要考虑温度载荷和气动载荷的分布;对于叶片、轮盘主要考虑温度载荷和离心载荷。

(3)静力学求解获得各零、部件变形分布。采用有限元法进行振动响应求解的具体步骤如下:

(1)可采用梁单元或3维实体单元建立转子有限元模型。

(2)根据动平衡要求和统计分析结果,确定转子的不平衡量。

(3)谐响应分析求解获得转子各位置的横向振动变形。

在上述求解结果的基础上,可叠加求得叶尖间隙在某一工况的变化量,见式(2),改变工况重复上述步骤,即可以获得叶尖间隙在各工况的变化曲线。

式中:VRvib为转子横向振动变形。

2.2 基于NX-NASTRAN的有限元求解

对于结构设计而言,上述步骤可采用NX-NASTRAN充分实现CAD与CAE的一体化流程[10],NX-NASTRAN最大的优势是将有限元分析集成于NX-UG平台,使得结构设计人员在熟悉的CAD软件环境下进行CAE分析。

(1)具备简单易学的应力分析向导,适合结构设计工程师使用,缩短学习周期,减少培训支出。

(2)基于NX-UG平台,实体模型与有限元模型可以无缝连接,实现CAE模型与CAD参数关联更新,可以快速方便的反馈给设计师有限元计算结果,从而指导结构优化。

3 计算与分析

以某型大涵道比发动机低压涡轮的间隙分析为例,首先建立有限元计算模型,采用NX-NASTRAN求出在设计点状态时的变形和间隙计算结果,最后给出地面起飞状态等8个工况下叶尖间隙变化范围和变化趋势,并指出间隙设计中应重点考虑的工况。

3.1 计算模型

某型大涵道比发动机采用4级低压涡轮结构,在间隙分析中分别建立机匣、盘轴、叶片(仅给出第1级叶片模型)以及转子系统的有限元模型,如图1所示。

图1 有限元模型

3.2 设计点状态间隙分析结果

采用图1计算模型,根据设计点状态的温度场分布、气动载荷分布、转速和不平衡量值等初始条件,分别代入后进行有限元计算。

求得机匣在稳态温度场和气动载荷作用下的径向位移,如图2所示;求得轮盘在稳态温度场和离心载荷作用下的径向位移,如图3所示。

图2 机匣径向位移分布

图3 轮盘径向位移分布

以第1级叶片为例,给出在稳态温度场和离心载荷作用下的径向位移,如图4所示。

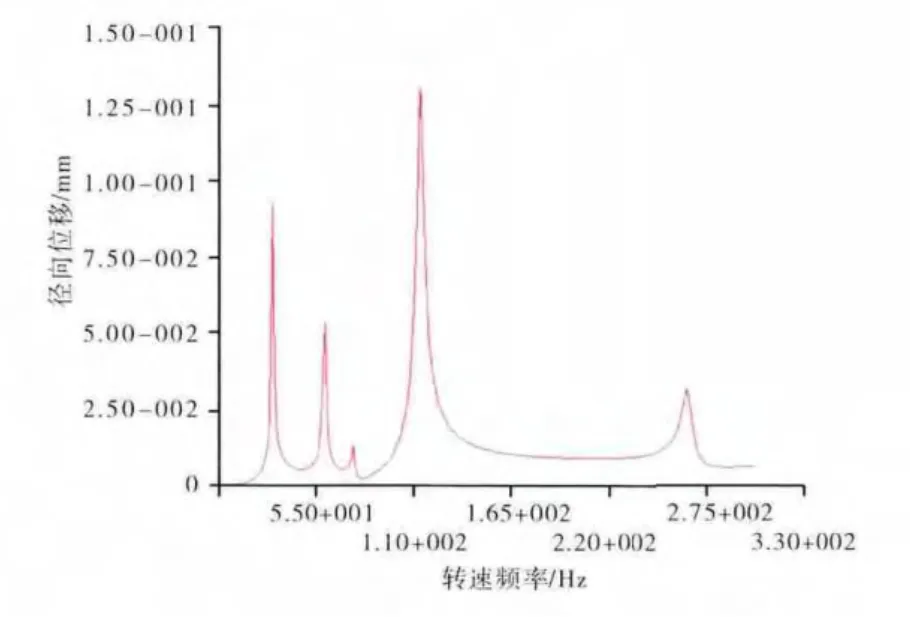

以第1级涡轮盘为例,给出在风扇和涡轮处存在同相位10g·cm的不平衡量作用时,第1级涡轮盘径向振动位移随转速频率的变化曲线,如图5所示。

综上,可求得在设计点状态时低压涡轮各位置的径向变形值,见表1。

图4 第1级叶片径向位移分布

图5 第1级涡轮盘径向位移频响曲线

表1 设计点低压涡轮各位置变形值

由表1计算结果,并根据式(2)可进一步求得低压涡轮间隙变化值,见表2。表中第1行为仅考虑稳态载荷时各级径向间隙的变化值;第2、3行为考虑振动载荷影响时的计算结果,可见,在考虑振动引起的变形后,径向间隙变化值将变为1个区间范围,因此在初始间隙的精细设计中应当考虑振动变形的影响,以避免严重的碰摩问题。

表2 设计点低压涡轮间隙变化

3.3 各状态结果对比

进一步对地面起飞状态等七个工况下的转静子变形进行计算分析,在仅考虑稳态载荷影响时,求得低压涡轮各级径向间隙随工作状态的变化值,如图6所示。图中间隙变化值负值代表间隙减小,正值代表间隙增大。图中横坐标各状态分别为:(1)发动机设计点;(2)地面起飞状态;(3)高温起飞状态;(4)起飞状态;(5)最大连续状态;(6)最大爬升状态1;(7)最大爬升状态2;(8)地面慢车状态。

图6 各状态低压涡轮各级径向间隙变化值

从图6中可见,在地面慢车状态,各级涡轮的叶尖间隙均为增大趋势,并且与其他7个状态相比,增大幅值更为明显,因此地面慢车状态应当是效率偏低的状态,应该是间隙设计的重点控制状态之一;而在起飞状态,第1、2级涡轮间隙为减小趋势,并且是减小幅值最大的状态,因此是最容易出现碰摩的状态,也是间隙设计的重点控制状态之一。

总体而言,间隙初始值的确定应当重点考虑设计点状态、起飞状态和地面慢车状态。仅考虑稳态载荷影响时,在各状态下间隙变化值为-0.4~1.1mm。

4 结论

(1)在总体结构初步设计中,对于涡轮叶尖间隙的分析和设计,静子变形应当重点考虑温度载荷和气动载荷的影响,转子变形应当重点考虑温度载荷、离心载荷和不平衡载荷的影响。

(2)给出采用NX-NASTRAN进行间隙计算的求解方法和步骤,使得结构设计人员可以在熟悉的CAD软件环境下进行CAE分析,缩短学习周期,并且可以实现CAE模型与CAD参数关联和自动更新,方便的反馈给设计师结构优化设计的方向。

(3)仅考虑稳态载荷影响时,某低压涡轮在各工况下间隙变化值为-0.4~1.1mm,间隙初始值的确定应当重点考虑设计点状态、起飞状态和地面慢车状态。

(4)本文计算仅给出了在各稳态工况的间隙变化区间,初始间隙的设计还应当考虑过渡态以及振动变形的影响,并留有一定的安全裕度。

[1]陈光,洪杰,马艳红.航空燃气涡轮发动机结构[M].北京:北京航空航天大学出版社,2010:135-136.

CHEN Guang, HONG Jie, MA Yanhong. Aircraft gas turbine engine structure [M]. Beijing:Beihang University Press,2010:135-136. (in Chinese)

[2] Scott B, Lattime , Bruce M, et al. Turbine engine clearance control systems:current practices and future directions [R].AIAA-2002-3790.

[3] Kaweeki E J. Thermal response turbine shroud study [R].AFAPL-TR-79-2087.

[4]张晓波,杨瑞,李其汉.航空发动机涡轮径向间隙设计方法研究[J].航空发动机,2004,30(2):14-18.

ZHANG Xiaobo,YANG Rui, LI Qihan. Design method for turbine rotor radial clearance of an aeroengine [J]. Aeroengine,2004,30(2):14-18. (in Chinese)

[5]漆文凯,陈伟.某型航空发动机高压涡轮叶尖间隙数值分析[J].南京航空航天大学学报,2003,35(1):63-67.

QI Wenkai ,CHEN Wei. Tip clearance numerical analysis of aeroengine HPT[J].Journal of Nanjing University of Aeronautics and Astronautics,2003, 35(1): 63-67.(in Chinese)

[6]王志豪.高压涡轮叶尖间隙数值计算与分析研究[D].南京:南京航空航天大学,2006:4-6.

WANG Zhihao. Research on numerical calculation and analysis of HPT tip clearance[D].Nanjing:Nanjing University of Aeronautics and Astronautics, 2006:4-6.(in Chinese)

[7]王宝官,李玲.传热对叶尖间隙的影响[J].推进技术,1995,16(2):35-39.

WANG Baoguan, LI Ling. A study in effect of heat transfer on blade tip clearance [J]. Journal of Propulsion Technology,1995,16(2):35-39. (in Chinese)

[8]郭淑芬,徐波.温度与转速对涡轮叶尖径向间隙的影响[J].推进技术,2000,21(4):51-53.

GUO Shufen, XU Bo. Effect of temperature and rotational speed on radial clearance of turbine blade tip [J]. Journal of Propulsion Technology,2000,21(4):51-53. (in Chinese)

[9]岂兴明,朴英,祝剑虹,等.某型航空发动机高压涡轮叶顶间隙三维数值分析[J].航空动力学报,2008,23(5):904-908.

QI Xingming, PIAO Ying, ZHU Jianhong, et al.3D numerical analysis of the tip clearance of an aeroengine high pressure turbine[J]. Journal of Aerospace Power,2008,23(5):904-908.(in Chinese)

[10]张少平,苏廷铭,罗秋生,等.航空发动机压气机径向间隙设计方法研究[J].燃气涡轮试验与研究,2011,24(4):25-31.

ZHANG Shaoping, SU Tingming, LUO Qiusheng, et al .Design method for compressor radial clearance of an aeroengine [J]. Gas Turbine Experiment and Research, 2011,24(4):25-31. (in Chinese)

[11]牛冬生,陈伟,漆文凯.涡轮叶尖间隙计算实现方法与结果分析[J].燃气涡轮试验与研究,2004,17(4):31-34.

NIU Dongsheng, CHEN Wei,QI Wenkai. Calculation program for turbine tip clearance and result analysis [J]. Gas Turbine Experiment and Research, 2004, 17(4):31-34. (in Chinese)

[12]朱梓根.航空涡喷涡扇发动机结构设计准则:第六册[M].北京:中国航空工业总公司发动机系统工程局,1997:119-126.

ZHU Zigen. Design criterion of aero turbojet/turbofan engine structure:the sirth volum [M]. Beijing:AVIC Engine System Engineering Bureau,1997:119-126. (in Chinese)

[13]施维新.转子大不平衡振动的研究[J].汽轮机技术,2010,52(1):51-56.

SHI Weixin. Research on unbalance vibration of rotor [J].Turbine Technology, 2010, 52(1):51-56. (in Chinese)

[14]罗跃纲,张松鹤,杜元虎,等.转子系统碰摩故障诊断研究[J].振动与冲击,2008,27(11):123-126.

LUO Yuegang, ZHANG Songhe, DU Yuanhu, et al. Research on the rub fault diagnosis of rotor systems [J]. Vibration and Shock, 2008, 27(11):123-126. (in Chinese)

[15]姜元庆.NX7CAE新功能及分析向导[C]//2009年大中华区PLM年会产品数字化实践论文集.北京:电子工业出版社,2009:81-112.

JIANG Yuanqing. NX7 CAE new function and analysis guide [C]// China PLM annual meeting. Beijing:Publishing House of Electronics Industry,2009:81-112.(in Chinese)