基于FX2N可编程控制器的机械手控制系统

崔成辰

(上海理工大学 光电信息与计算机工程学院 控制科学与工程系,上海 200093)

0 引言

随着工业技术的高速发展,越来越多的生产采用了流水线操作,而且生产的条件越来越苛刻(人们经常受到高温、腐蚀及有毒物品等因素的危害),所以普通的人力已经无法满足实际工作的需要,为了节约人的体力,机械手就这样诞生了。机械手除了可以像人一样往复地运动,还能够按照生产工艺的要求,遵循一定的程序、时间和位置来完成工件的传送和装卸,实现工业生产的机械化和自动化。

本设计拟开发的上下料机械手可在空间抓放工件,动作灵活多样,可代替人工在高温和危险的作业区进行作业,可抓取重量较大的工件。它采用PLC控制,和传统继电器控制相比较,稳定性更高,接线更简单,抗干扰能力更强,维修更方便;此外还可以简化控制线路,节省成本,进一步提高劳动生产率。

1 机械手系统

1.1 机械手单元控制要求

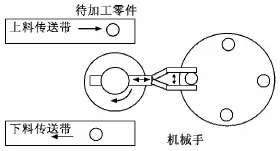

本文所设计的机械手系统能够实现机械手的伸缩、升降、旋转、夹紧和放松等动作,由底盘、立杆、手臂、手组成。整个机械手系统工作环境如图1所示。

机械手单元的控制要求如下:首先机械手旋转移动到送料传送带(上料工位处),夹紧零件,然后旋转到加工位,放松零件进行加工,随后把加工后的零件夹紧送到卸料传送带(卸料工位处),放下工件,最后机械手回到上料位并恢复初始状态。初始状态时,机械手的立杆最高,手臂最短,手最松。机械手的旋转依靠底盘,底盘由一个旋转直流电机驱动,该电机的正/反旋转控制底盘的顺时针/逆时针旋转;机械手的上升下降依靠立杆完成,立杆由一个直流电机驱动控制,该电机的上行/下行控制机械手的上升/下降;机械手的前进和缩回是由手臂完成,手臂由另一个直流电机驱动控制,该电机的右行/左行控制机械手的前进/缩回;机械手的夹紧和放松也由一个直流电机控制,该电机的右行/左行控制机械手的抓紧/放松。在机械手的各相应位置都有行程开关用于定位。

图1 机械手系统工作图

1.2 工艺流程与动作顺序

机械手的旋转底座共有3个方向,即上料、加工、下料,每个方向相差90°。根据旋转工作台的工艺要求,机械手的工作方式有启动阶段、工作阶段、结束阶段3种模式,分别完成装零件、取零件后再装入和取零件的工作过程。

以典型的加工阶段为例,当上料传送带上检测到有零件后,若旋转工作台发出加工完成信号,机械手定位在加工工位:机械手旋转到加工工位,机械手伸出,手臂下降,夹紧已加工的零件,手臂上升,机械手缩回;机械手旋转到下料工位,机械手伸出,手臂下降,放松已加工的零件,手臂上升,机械手缩回;机械手旋转到上料工位,机械手伸出,手臂下降,夹紧未加工的零件,手臂上升,机械手缩回;机械手旋转到加工工位,机械手伸出,手臂下降,放松未加工的零件,手臂上升,机械手缩回。

若在启动工作阶段,对开始的1~4个零件,只有装料要求,机械手定位在上料工位:机械手旋转到上料工位,机械手伸出,手臂下降,夹紧未加工的零件,手臂上升,机械手缩回;机械手旋转到加工工位,机械手伸出,手臂下降,放松未加工的零件,手臂上升,机械手缩回。

若在结束工作阶段,对最后的4个零件,只有卸料要求,机械手定位在加工工位:机械手旋转到加工工位,机械手伸出,手臂下降,夹紧已加工的零件,手臂上升,机械手缩回;机械手旋转到下料工位,机械手伸出,手臂下降,放松已加工的零件,手臂上升,机械手缩回。

2 控制系统硬件系统结构

控制系统硬件采用三菱FX2N系列PLC,其特点是小型、高速、高性能。根据机械臂的功能要求,系统需要3个点动按钮和15个行程开关来控制电动机的停止位置,故输入点有18个;4个电动机都能分别向2个方向运动,故输出点数有8个,总的输入/输出点数为18/8。这里采用FX2N系列CPU模块1个和I/O模块2个:FX2N-16MR-001基本单元1个,带8点输入/8点继电器输出;FX2N-8EX扩展单元2个,其每个带8点继电器输入。硬件系统总的输入/输出点数为24/8,输入点数多余的6个备用。PLC输出、输入地址分配见表1和表2。

表1 PLC输出地址

按上述工艺及地址描述工作过程,可以把零件安装工作时的流程简单描述为:按启动(X5),旋转电机逆时针旋转(Y1)到上料工位(X24),机械手伸出(Y13)到限位开关(X13),手臂下降(Y15)到限位开关(X15),夹紧未加工的零件(Y11)到限位开关(X11),手臂上升(Y14)到限位开关(X14),机械手缩回(Y12)到限位开关(X22),旋转电机顺时针旋转(Y0)到加工工位(X25),机械手伸出(Y13)到限位开关(X13),手臂下降(Y15)到限位开关(X15),放松未加工的零件(Y10)到限位开关(X10),手臂上升(Y14)到限位开关(X14),机械手缩回(Y12)到限位开关(X22),完成一次零件安装。

表2 PLC输入地址

3 软件系统与程序设计

3.1 程序流程图

程序流程图如图2所示。

图2 程序流程图

3.2 程序设计

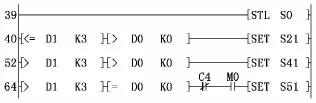

条件判断梯形图见图3。

图3 条件判断梯形图

如果待加工零件数D0>0,而且已经送到加工位的零件数D1≤3,那么将执行启动工作阶段的机械手回初始状态程序,即后续程序是使机械手抬得最高,手臂最短,手最松,并且停在上料工位X24。

如果待加工零件数D0>0,而且已经送到加工位的零件数D1>3,那么将执行正常工作阶段的机械手回初始状态程序,即后续程序是使机械手抬得最高,手臂最短,手最松。由于正常工作阶段要循环两次抓放物料,因此设正常工作状态下记录抓放次数的计数器C4计数值为1,即第1次C4为0,第2次置1,那么第1次机械手停在加工位X25,第2次停在上料工位X24。

如果待加工零件数D0=0,而且已经送到加工位的零件数D1>3,那么将执行结束工作阶段的机械手回初始状态程序,即后续程序是使机械手抬得最高,手臂最短,手最松,并且停在加工位X25。

4 结束语

本文阐述了以三菱FX2N可编程控制器为控制核心的工业机械臂控制系统,该系统结构紧凑,简单又实用,在某企业的生产线上24 h连续运行,运行平稳可靠。与原有的人工工作方式相比,极大地提高了生产效率。

[1] 钟肇新.可编程序控制器原理及应用[M].广州:华南理工大学出版社,2002.

[2] 郝晓弘,张萍.FX2N系列PLC在电梯变频调速控制系统中的应用[J].PLC&FA,2005(12):50-53.

[3] 魏志强,孙旭光,王益群,等.可编程控制器在气动机械手控制中的应用[J].液压与气动,2009(6):18-20.

[4] 蒋少茵.PLC控制的机械手[J].测控自动化,2004(6):17-18.

[5] 史国生,崔洪斌.PLC在机械手步进控制中的应用[J].组合机床与自动化加工技术,2001(8):25-27.

[6] 杨存智.PLC在自动化生产机械手中的应用[J].机床电器,2006,33(1):38-40.

[7] 彭坚.气动机械手PLC控制系统设计[J].电工技术,2004(6):23-24.

[8] 张建民.机电一体化系统设计[M].北京:高等教育出版社,2009.

[9] 高勤.可编程控制器原理及应用(三菱机型)[M].北京:电子工业出版社,2009.

[10] 章文浩.可编程序控制器原理及试验[M].北京:国防工业出版社,2003.