盘型凸轮机构在NX中的运动仿真分析

杨剑宇

(内蒙古工业大学 轻工纺织学院,内蒙古 呼和浩特 010080)

采用NX运动分析模块进行机构的仿真分析,可以非常方便地对设计方案进行模拟验证,并且可以进行针对性的修改和优化.NX机构运动仿真模块可在UG环境中通过添加阻尼、驱动阻力及初始运动条件,对机构进行定义并进行分析、仿真机构运动、得到构件的位移、速度和加速度等分析结果.分析结果可用来对结构设计进行优化,得到更加合理的机构设计方案.本研究利用NX软件的运动仿真模块对盘型凸轮机构进行了运动仿真分析,在进行运动仿真之前,先确定凸轮轮廓的曲线方程,并对凸轮机构的各部件进行了三维建模及装配.

1 从动件运动方程及凸轮轮廓曲线方程

1.1 从动件运动方程

以某型纺机的凸轮机构为实例,生成相关的运动曲线.其中,从动件行程h=30 mm,基圆半径rb=60 mm,推程运动角=120°,远程休止角为=30°,回程运动角=150°,近程休止角=60°.

从动件推程为余弦加速度运动,运动方程为

将已知数据代带入式(1)中,得

远休止运动方程为

将已知数据代入式(3),得

从动件推程为摆线运动(正弦加速度运动),运动方程为

近休止运动方程为

1.2 凸轮轮廓曲线方程

将式(2)代入式(8)中,得推程段为

将式(4)代入式(8)中,得远休止段为

将式(6)代入式(8)中,得回程段为

将式(7)代入式(8)中,得近休止段为

2 凸轮机构三维建模

凸轮是具有曲线轮廓的构件,正确绘制凸轮的轮廓曲线对于凸轮的三维实体造型来说至关重要.

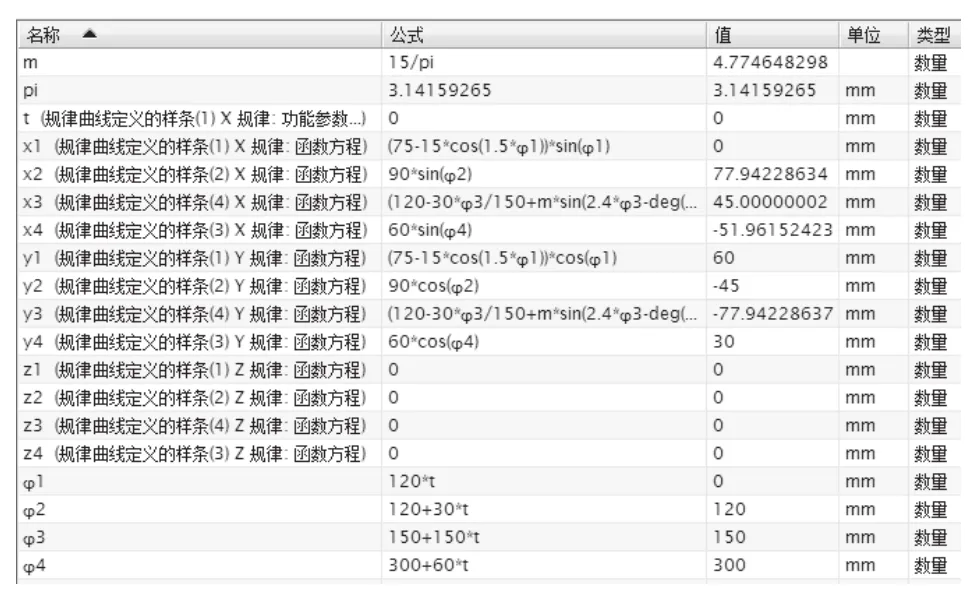

通常轮廓曲线由规律曲线组成,并由方程定义.可以将推导完毕的轮廓曲线方程通过手工输入方式输入到NX中,以便将其转化为可被NX接受的表达式.输入的变量及表达式如图1所示.

图1中,X1-X4和Y1-Y4为凸轮推程段、远休止段、回程段和近休止段轮廓曲线的X轴和Y轴的坐标方程;- 为推程段、远休止段、回程段和近休止段的角度区间;变量t的区间为0-1.需要注意的是,NX中三角变量所采用的为角度制而非弧度制,在输入时需要进行变量转换.使用曲线工具中的“规律曲线”命令,以t为参数,以上文输入的规律曲线方程为函数,分别生成四段轮廓曲线,如图2所示.

图1 输入NX中的变量及表达式

图2 生成的凸轮轮廓曲线

使用“偏置”命令,将生成的凸轮轮廓曲线向内偏移,偏移距离为20 mm,得到实际轮廓曲线.进入草绘模块,在坐标原点处绘制半径为15 mm的圆作为凸轮轴孔.拉伸草图轮廓得到凸轮的三维实体,见图3.采用类似方法,可完成剩余部件的三维建模.建模完毕后,对所有部件进行装配.装配体如图4所示.

图3 凸轮三维实体

图4 凸轮机构装配体

3 凸轮机构运动仿真

3.1 仿真设置

进入NX中的运动仿真模块.将仿真类型设置为动力学,并通过机构运动副向导使装配图中的构件转换为连杆.使用“运动副”命令,选中凸轮轴孔轮廓线,将机架设置为连杆,完成凸轮和机架的旋转副添加.使用同样的方法,将机架与摆杆、摆杆与滚轮连接处添加上旋转副.将“运动副”类型设定为“固定”,选择机架轴孔圆周,完成机架固定副的添加.在设置凸轮和机架的旋转副时,需要为凸轮添加驱动.本研究中的凸轮转速为70 r/min=420°/s,驱动类型设置为恒定.由于凸轮有推程和回程之分,因此凸轮的转动方向是唯一确定的,故在添加驱动时,需要考虑凸轮的转动方向.

新建一个解算方案,分析类型为“运动学/动力学”,时间为运行一周期的时间,即360/420=0.857 1 s;步数为100;重力方向不选择程序默认,通过矢量构造器,将重力方向设置为Y轴的负方向,重力常数选择默认值.

3.2 凸轮机构2D运动仿真

为凸轮机构定义一个2D接触.2D接触是在两个共面曲线之间创建接触,通过进行2D接触分析,可以与后续的3D接触分析比对提供数据参考.

新建一个2D接触,其中的平面曲线分别选取凸轮和滚子的草图曲线,刚度指数设置为1.5,材料阻尼设置为10 N-sec/mm,穿透深度设置为0.01 mm,静摩擦系数设置为0.05,滑动速度设置为1 mm/s,参数的确定均以实际凸轮机构特性为依据.设置完毕后,可在凸轮和滚子之间添加碰撞.选择“求解”命令进行仿真计算,计算完成后可通过动画查看凸轮机构的2D运动情况,确认机构运动的正确性.

生成摆杆与机架间J002旋转副的位移图表,分量为角幅度值(相对),如图5所示.其中,横坐标表示时间,纵坐标表示随时间推移的角位移值.

使用同样的方法也可以得到J002旋转副的角速度(角度幅值)和角加速度(角度幅值)图表,如图6和图7所示.图中,两段平行于X轴的线段表示凸轮远休止运动和近休止运动,一段逐渐增大和一段逐渐减小的曲线,表示凸轮的推程运动和回程运动.

图5 J002旋转副位移图

图6 J002旋转副角速度图

图7 J002旋转副角加速度图

3.3 凸轮机构3D动力学仿真

2D运动仿真是基于凸轮曲线与滚子曲线碰撞得到,与在实际工作状况下的凸轮机构还有一定差距.对凸轮机构3D动力学仿真,并给摆杆加上力矩,使摆杆始终与凸轮保持接触,可以更真实的模拟凸轮机构的工作运动状况.为凸轮与滚子间定义一个3D接触,其中“刚度”取100 000 N/mm,“力指数”取1.2,“材料阻尼”取10 N-s/mm,“穿透深度”取0.01 mm,参数的确定均以实际凸轮机构特性为依据.

若摆杆不加力矩,使用相同方法进行仿真,可以得到摆杆与机架间J002旋转副的角速度(角度幅值)和角加速度(角度幅值)图表.如图8和图9所示.

图8 3D接触下J002旋转副角速度图

图9 3D接触下J002旋转副角加速度图

与2D接触下的仿真结果相比,3D接触下角速度存在瞬间的波动,角加速度变化幅度较大,这是凸轮和滚子在真实的3D碰撞情况下可能出现的情况.

给摆杆施加6 N·mm的标量扭矩,用相同方法求解,可以得到施加力矩后J002旋转副的角速度(角度幅值)和角加速度(角度幅值)图表.如图10和图11所示.由图10和图11看出,施加6 N·mm扭矩后J002旋转副角速度基本没有变化,但角加速度的峰值比不施加扭矩时下降了1/5,惯性力将减小,振动、冲击将降低,凸轮运转更加平稳.

用相同方法为摆杆施加8 N·mm的标量扭矩并求解,得到施加力矩后J002旋转副的角速度(角度幅值)和角加速度(角度幅值)图表.如图12和图13所示.由图12和图13看出,施加8 N·mm扭矩后角加速度的峰值比施加6 N·mm扭矩的峰值增加2/5,可见施加的扭矩并非越大越好.

4 结果分析

图10 施加6 N·mm 扭矩后,J002旋转副角速度图

图12 施加8 N·mm 扭矩后J002旋转副角速度图

图11 施加6 N·mm 扭矩后,J002旋转副角加速度图

图13 施加8 N·mm扭矩后J002旋转副角加速度图

为了判断NX软件分析结果的可靠性,采用了Admas软件对3D动力学仿真的部分结果进行了验证对比.Admas是一款非常著名的虚拟样机分析软件,已经被全世界各行各业的数百家主要制造商采用.

将NX运动仿真模块中的凸轮机构以parasolid格式导出到Admas中,并在Adamas中使用与NX软件在3D运动仿真时的相同配置,对凸轮机构进行了参数定义和条件约束.此处不为摆杆施加标量扭矩,如图14所示.

运行交互仿真,得到凸轮机构摆杆与机架间旋转副的角速度和角加速度数值图.如图15和图16所示.由图15和图16看出,Admas计算出的角速度结果与NX得出的结果基本一致,而角加速度图除了起始处的一个突变值外基本与NX计算出的数值一致.由此看出,NX运动仿真的运行结果是较为可靠的.

图14 Admas软件中的凸轮机构

图16 Admas中摆杆与机架间旋转副角加速度图

图15 Admas中摆杆与机架间旋转副角速度图

5 结论

在NX运动仿真模块中,通过对盘型凸轮机构进行2D运动仿真和3D动力学分析,分别得到了两种不同分析方法下盘型凸轮机构的动力学参数.使用Admas软件对得到的部分数据进行了验证对比,对比结果是Admas软件与NX软件计算得出的数值基本一致.通过NX软件运动仿真,可以为优化盘型凸轮机构的结构设计提供参考,并缩短和降低了设计的周期和成本.

[1]张晋西,张甲瑞,郭学琴. UG NX/Motion机构运动仿真基础及实例[M]. 北京:清华大学出版社,2009.

[2]赵韩. 凸轮机构运动几何学的通用解析公式[J]. 机械工程学报,1995(3):35-37.

[3]肖乾,周新建. 凸轮机构的计算机辅助设计与运动仿真分析[J]. 华东交通大学学报,2006(4):103-105.

[4]崔彦彬,孙岩,曹云鹏. 基于Pro/E的凸轮参数化设计及ADAMS运动仿真[J]. 机械传动,2007(5):56-58.

[5]马成习. 基于Pro/E的平底直动从动件盘形凸轮机构建模及运动仿真[J]. 煤矿机械,2008(3):181-182.