基于矢量控制的数控系统的伺服驱动优化

舒志兵,瞿敏敏,翟正磊,高军虎

(1.南京工业大学自动化与电气工程学院,江苏南京211816;2.南京埃德夫机电工程技术有限公司,江苏南京210019)

基于矢量控制的数控系统的伺服驱动优化

舒志兵1,瞿敏敏1,翟正磊1,高军虎2

(1.南京工业大学自动化与电气工程学院,江苏南京211816;2.南京埃德夫机电工程技术有限公司,江苏南京210019)

随着交流伺服系统应用场合的增多,交流伺服系统在使用过程中的问题也越来越多,调试的难度也逐渐增大。以欧系伺服系统内部控制原理为基础,讨论了伺服参数优化的原理和方法,从伺服参数本身入手,对整个伺服系统参数进行优化,并总结伺服优化的方案。方便了交流伺服系统的调试,发挥了系统的最佳性能。

驱动优化;矢量控制;数控系统;伺服系统

1 驱动优化的必要性

典型的数控机床的传动结构图见图1,其主要功能是把编制的NC程序转变成相应轴的机械位移,在轴位移的过程中,好的动态特性和稳定性是驱动稳定高效运行的关键。特别是越来越多机床的精度和速度大幅提高,要求驱动部件具有良好的动态和静态特性。一般在机床调试时系统会给定一组相应轴的默认参数,但这些参数一般是为了保证系统正常运行的保守参数,驱动优化的目的正是在现有的基础上尽可能提高系统的动态特性。

图1 数控机床传动系统结构图Fig.1 The drive system structure of CNC

2 驱动优化的原理

由图2可以看出,电机的输出传递到负载上,需要经过一系列中间传递环节,传动系统由于机械刚性的原因,可以近似为一个线性环节和一个弹性环节,并且弹性环节部分的频率常常是由很多的频率组合起来的,使得系统的阶次变高,系统的鲁棒性下降,这样在传递环节的输出部分,有的输入会被压抑,从而降低系统的动态特性,而有的输入则会被放大,也就是俗称的“共振”。这些共振是造成机床不稳定的致命因素,而驱动优化的大部分工作就是找出这些共振点,通过加电子滤波器的方法来抑制这些共振,增加系统的稳定性,这样就可以提高系统的增益来提高系统的动态特性。

驱动是由转矩电流环、速度环和位置环组成,一般来说位置环是一个简单的比例调节器,因而调节起来比较简单,速度环和电流环是由比例积分(PI)调节器组成,是驱动的核心部分,因而速度环又是驱动优化的调整重点。驱动优化的关键是提高速度环的动态特性,而提高动态特性的关键又在于提高速度环比例环节的增益,降低积分环节的时间常数。

图2 通过弹性耦合的传动模型Fig.2 Drive through the elastic transmition model

3 分析工具Bode图

Bode图是频率响应分析的常用工具,在驱动的优化中很常用,需对其有正确的理解和分析。如图3中,信号a为正弦输入信号,幅值为1;信号b为正弦输出信号,幅值为0.7,输出信号比输入信号滞后45°相位角。

图3 控制系统输入输出特性曲线Fig.3 Control system of input-output characteristic

从中可以计算出增益值:输出幅值/输入幅值=0.7,以dB表示:20·lg(0.7/1)=-3.1 dB

从图4可以看出图形的低频部分输入和输出的幅值比在0 dB附近,大于0 dB表示输入的幅值小于输出的幅值,也就是有点超调,当达到3 dB时,超调的值接近40%,系统有振荡的危险。小于0 dB表示输出被衰减,当为-10 dB时,衰减幅度达到70%,这时的输出基本被抑制。同时输入信号的相位也被滞后,当滞后的值接近180°时,这个频率的信号接近被完全抑制。在波特图中,当幅值比从0 dB往下降且相位滞后接近180°时,该频率称为拐点频率。此频率越高,驱动的动态特性越好,反之越低。驱动优化的过程就是尽量让拐点频率提高,让幅值比的线更接近于0 dB。

图4 控制系统的Bode图Fig.4 Bode diagram of control system

4 分析优化的过程

4.1 矢量控制与转矩电流的控制

矢量控制通过坐标等效变换,分别控制各变量的幅值和相位,实现了交流电机的磁通和解耦控制,从而获得了优异的控制性能,矢量控制是目前交流伺服系统应用最多,最适宜实用化的交流伺服控制技术。

伺服驱动器速度控制的关键就是转矩控制,而转矩控制最终是通过控制转矩电流iq来实现的,式(1)、式(2)是PMSM的转矩方程,令id=0的矢量控制广泛应用,并始终令id=0,可知Te与iq成线性关系。在PMSM中,Ld和Lq相等,此时,定子电流矢量始终控制在q轴上,即id=0,iq=i,定子电流无d轴分量。可推导出id=0时的定子电流全部产生电磁转矩,这样便可用最小的电流得到最大的输出转矩值。因为电流环的正常工作是速度环和位置环工作的基础,所以许多出厂设置已经优化了电流环,或者通过电机自动学习的识别过程,会自动匹配电流环的参数,并且后续过程改动很小。但在优化之前,需测量系统的电流环响应,以确保系统参数符合要求。

图5中,因为id和iq的PI控制器相同,所以图形抓取了id的电流响应图,看出实际的响应时间小于0.5 ms,调节时间小于1 ms,电流的超调小于5%,此图说明电流环经过自动学习优化,符合响应好、速度快的要求。

图5 电流环响应特性图Fig.5 Response characteristic of current loop

4.2 速度环的优化

速度控制器优化的第一步是优化驱动器的比例增益,虽然诸多厂商的Kp和Tn单位都不相同,但是基本优化的步骤都是一样,一般说来首先将驱动器中的积分环节处于无效的环节,这时逐步增加比例的增益值,而速度环增益调整在使速度环的阶跃响应有20~40的超调,之后再适当地减小比例增益,一般每次20%减小;并且适当地增加或减小积分时间,一般情况的积分时间都会小于200 ms,以减少速度环的超调。

如图6所示,a表示为MD1407=1.5,而b则表示为MD1407=3.8。但同时原来在0 dB下面的小尖峰超过了3 dB,系统会震荡,电机有时会发出啸叫的声音。此后适当的增加积分时间MD1409,由于积分时间常数在分母上,如下式:

所以MD1409数值越大,积分作用越弱。这时如果能采取相应的办法把尖峰去掉,就能达到既增加速度环增益又不影响系统的稳定的目的。数控系统能通过添加相应的电子滤波器的方法来实现。

图6 不同比例值系统响应图Fig.6 System response of different value

对于速度环的优化,一般不同的负载侧重点也是不一样的,例如惯量较小的负载,工作时需要输出转矩且要求特别大时,这就要求驱动的动态特性特别高,例如速度从0增加到额定速度的80%,并且加速时间要求小于100 ms。对于此种系统一般Kp(增益)必须很大,Tn时间也必须很短,才能满足要求,图7为实际系统的波形图,2点为额定点运行时候的速度波形图,此刻速度为1 200 r/min,1点速度为0,可以看出加速时间为60 ms,满足系统高动态特性要求。

图7 速度环优化后曲线Fig.7 Optimization curves of current loop

速度环调试一般遵循以下原则:

1)使控制频率特性的幅值在0 dB保持尽可能宽的范围;

2)如果频率特性曲线不能超过0 dB,可提高增益P;

3)如果频率特性曲线超过0 dB,可适当减低增益P;

4)允许幅值增高1~3 dB。

4.3 位置环的优化

当电流环和速度环优化之后,位置环的特性就会显著优化,一般位置环只有Kp(MD32200位置环增益)和加速度(MD32300轴的加速度)。调整时先可以减少加速度值,再增加位置环增益值,保证系统稳定,然后在适当增加加速度值,使之适应机床的机械特性,只要看频率响应图调整合适的位置环增益即可。

当因为各种原因不能提高位置环的增益值时,这时在高速加工会有一个大的跟踪误差,这种误差会影响到加工工件的精度,采用前馈控制能在不增加位置环的增益的情况下大幅减少跟踪误差,达到与提高位置环增益同样的效果。前馈控制有两种:一种是转矩前馈控制,另一种是速度前馈控制,大部分是采用速度前馈控制。

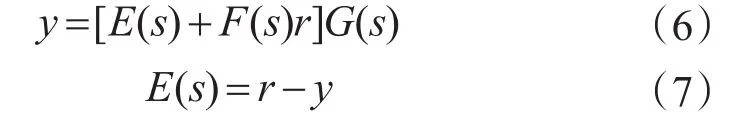

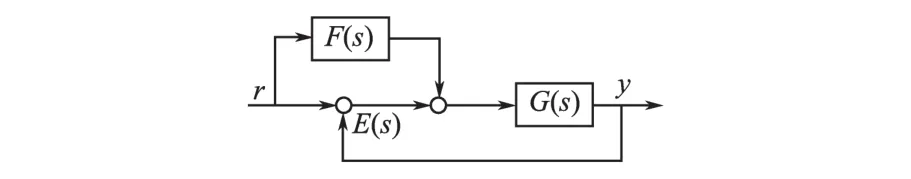

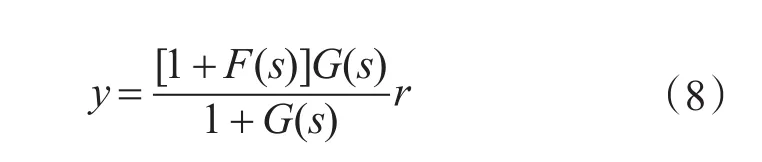

典型的前馈环节结构图如图8所示,G(s)为原系统的开环传递函数,F(s)为加入的反馈环节,E(s)为系统的反馈,r为输入,y为输出,

图8 典型前馈环节结构图Fig.8 Structure of typical feedforward

这时如果选择合适前馈控制器,例如F(s)=1/G(s)则y=r,那么,系统的输出在任何时刻都完全复现输入量。对于传动系统的各种非线性影响,如果单单依靠负反馈环节,可能会出现调节时间过长。这样,在给定输入作用或者扰动输入作用可检测的情况下,采用近似补偿的方法可以改善系统的性能。

位置环的优化一般遵循以下步骤:

1)借助于“参考频率响应”确定位置环的增益,也就是伺服因子,如果需要可以增加速度设定值滤波器以平滑动态响应;

2)使用“轨迹伺服”功能检查轴在阶跃响应时的过冲和稳定性能。加加速(Jerk)限定用于平滑加速度;

3)圆度测试用于检查在最恶劣情况下的轮廓精度,速度设定值滤波器可以修正圆度实际尺寸;

4)圆度测试之后,重新测试参考频率响应,以确认曲线不超过0 dB。

5 结论

各种机床等设备的伺服驱动参数的优化,必须和实际的应用相结合,各种设备由于机械特性和加工要求等不同,在参数优化中会有很大的差别。因此对于不同的设备,并没有通用的参数。

本文通过对矢量控制和伺服驱动内部PI控制原理的剖析,并结合自动控制原理的相关理论知识作分析,讲述了大部分欧系伺服驱动调试的要点和方法,解决了实际生产设备中调试的难点,提高了设备的生产精度和效率。

[1] 陈先锋,何亚飞,朱弘峰.数控技术应用工程师[M].北京:人民邮电出版社,2010.

[2] 谭建成.数控系统伺服电机控制技术发展动向[J].机电工程技术,2003,32(5):11-13.

[3] Hecker R L,Flores G M,Qxie Irlhecker,et al.Servocontrol of Machine-tools:A Review[J].Latin American Applied Research,2008,38(1):85-94.

[4] 胡宝军,李富平,胡文海,等.伺服增益对电气刚度的影响分析[J].电气传动,2007,37(10):51-53.

[5] 胡寿松.自动控制原理[M].第5版.北京:科学出版社,2011.

[6] 腾福林,李宏胜,葛红宇,等.伺服系统中一种新型前馈控制结构的研究[J].电气传动,2012,42(2):61-64.

[7] 胡庆波,吕征宇.全数字伺服系统中位置前馈控制器的设计[J].电气传动,2005,35(5):24-27.

[8] 夏罗生,朱树红.西门子交流伺服驱动器性能的调试与优化[J].机床电器,2011(5):19-21.

[9] 西门子(中国)有限公司.SINUMERIK 802D Solution Line控制器优化[Z].2007.

Servo Drive Optimization of Numerical Control System Based on Vector Control

SHU Zhi-bing1,QU min-min1,ZHAI Zheng-lei1,GAO Jun-hu2

(1.Automation College,Nanjing University of Technology,Nanjing 211816,Jiangsu,China;2.Nanjing Edify Mechnical&Electrical Engineering Techlogy Co.,Ltd.,Nanjing 210019,Jiangsu,China)

With the AC servo system applications is increased,there are more and more problems in the application process,also increases the difficulty of debugging.Based on the internal control principle of the european servo system,discussed the principles and methods of servo parameter optimization,in order to play the system for optimum performance,the relevant parameters are measured and modified,and summarize the scheme of solutions.It is convenient to debug the AC servo system.

drive optimization;vector control;numerical control system;servo system

TP273

A

2013-09-02

修改稿日期:2014-02-10

舒志兵(1965-),男,副教授,Email:shuzhibing@163.com