功能电极钛合金表面TiN涂层的原位合成*

徐安阳 刘志东 李文沛 邱明波 田宗军

(南京航空航天大学 机电学院,江苏 南京 210016)

功能电极电火花诱导(EDM)烧蚀加工钛合金的加工效率是传统电火花加工的数十倍,解决了困扰电火花加工发展多年的加工效率低问题,但烧蚀加工表面存在烧蚀坑、孔和微裂纹,对表面完整性和使用性能均有较大的影响[1-3],因此有必要对烧蚀加工表面进行修整和强化.

常用的表面强化方法有电火花表面强化、堆焊、物理气象沉积(PVD)法、化学气象沉积(CVD)法等.这些方法在改进表面耐磨性、耐蚀性、抗高温氧化性等的同时也存在一些不足,如等离子喷涂存在涂层表面较粗糙、生产过程有噪声及极强紫外线污染等问题;气体氮化、PVD 法和CVD 法存在涂层厚度薄、工艺复杂、需要专用设备和专业技术人员、生产成本高等问题[4-5].

传统电火花表面强化存在强化层表面粗糙度不易控制、生产效率低、强化工艺不稳定的缺点[6-7].氮气氛围中电火花沉积反应合成TiN 涂层,虽能获得质量良好的涂层,但涂层有贯穿裂纹,而且需要密闭的空间,加工便利性差,设备成本高[8-9].已有学者用电火花沉积技术获得高致密非晶涂层,在油质工作液中加入Ti 粉,利用工作液中分离出来的C 反应生成TiC 强化相并沉积在工件表面,强化层硬度可达2 000,提高了表面耐磨性和显微硬度[10-12],但这些涂层较薄且均匀性较差[13-14].本课题组以柔性电极代替实体电极进行表面强化,取得了一定成效,但也存在涂层较薄、需要经常更换电极等不足[15].为此,文中直接采用烧蚀加工系统,通过功能电极向加工区域通入氮气,利用钛材料在氮气氛围中能与氮气反应的特点,直接在烧蚀加工表面生成TiN 涂层,通过利用氮化钛的高硬度、高熔点等特性[16]来改善加工表面的质量和性能.

1 原位合成TiN 涂层原理

功能电极原位合成TiN 涂层原理如图1 所示.通过功能电极向加工区域通入氮气,利用电火花放电产生的高温,熔融工件表面材料,促使钛合金材料与氮气发生化学反应,生成TiN 强化相.同时,部分氮气被脉冲放电电离为离子态,具备高活性的氮离子及氮分子吸附在熔融的钛合金表面,并渗透到金属内部,在高温下与钛材料合成TiN,生成TiN 强化涂层.

图1 功能电极原位合成TiN 涂层原理图Fig.1 Principle diagram of forming TiN coating in-situ synthesis with functional electrode

使用北京凝华NH7125 型数控电火花成形加工机床,原位合成加工与烧蚀加工使用相同的加工系统,整个实验装置如图2 所示.

图2 功能电极原位合成TiN 涂层系统图Fig.2 System diagram of forming TiN coating in-situ synthesis with functional electrode

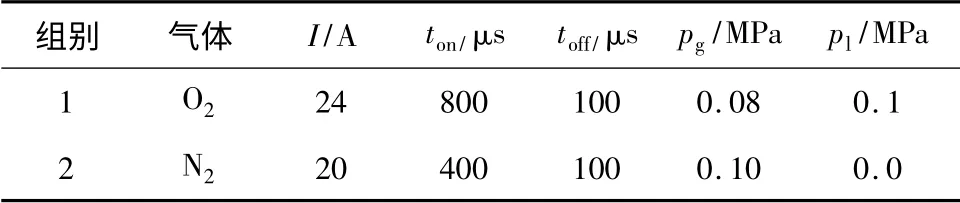

功能电极外径Φ=12 mm,材料为紫铜,调速电机带动电极旋转,转速为1200 r/min;工件材料为钛合金TC4.采用如表1 所示的第1 组参数进行烧蚀实验,采用第2 组参数进行原位合成TiN 涂层实验,所有加工均为正极性.其中ton为脉宽,toff为脉间,I为低压电流,pg为气压,pl为水压.

表1 烧蚀加工及原位合成TiN 涂层的加工参数Table 1 Machining parameters of forming TiN coating in-situ synthesis and EDM-induced ablation machining

采用UT2062B 型示波器(优利德公司)测量放电波形、HXS-1000AK 型显微硬度计(上海昊微公司)测量硬度、日立S3400 型扫描电子显微镜(SEM)观察表面微观形貌和测量表面元素及含量、D/MAX2200PC 型衍射仪(XRD,日本Rigaku 公司)测量表面成分.

2 实验结果及分析

2.1 烧蚀加工表面分析

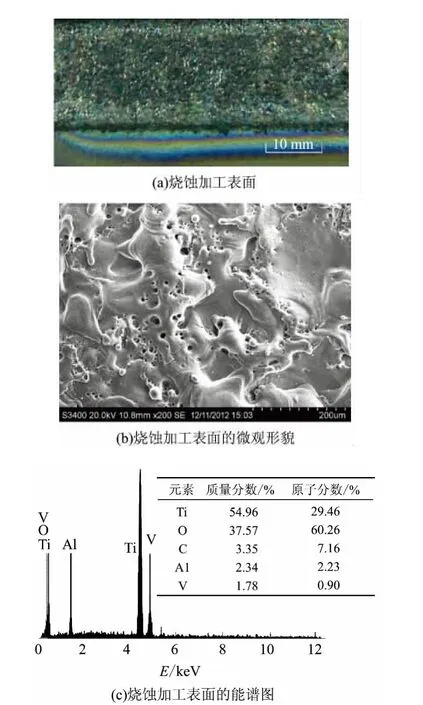

实验所得烧蚀加工表面如图3(a)所示,该表面较粗糙且有较多的黑色生成物,边沿和加工表面有钛在水中加工时氧化形成的多彩膜.

电火花诱导烧蚀加工生成的表面微观形貌如图3(b)所示,该表面覆盖有大量重凝物、微孔和微裂纹,重凝物有飞溅和移动的现象,这些均严重影响烧蚀加工表面质量.

如图3(c)所示,烧蚀加工表面存在大量的氧元素,说明氧气与工件表面材料发生了剧烈的氧化燃烧反应,极大地提高了加工效率,但剧烈的氧化燃烧反应也破坏了加工表面质量,在加工表面生成钛的氧化层和变质层,对表面有不利的影响.因此有必要对烧蚀加工表面进行修整强化处理.

2.2 TiN 涂层表面分析

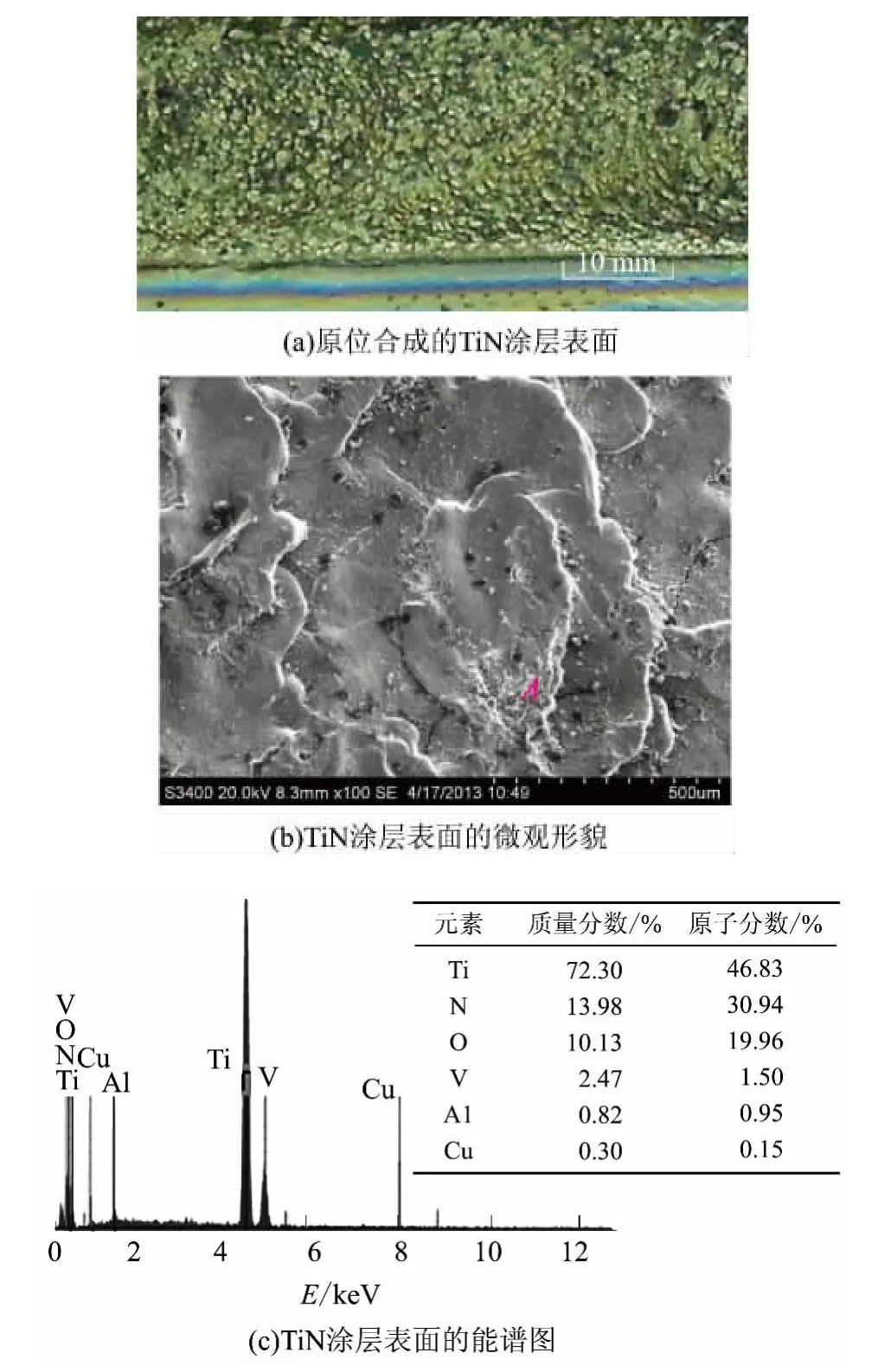

利用功能电极原位合成的TiN 涂层表面如图4(a)所示,TiN 涂层表面完整性较好,呈现TiN特有的金黄色,表面较光滑.由图4(b)可知:TiN 涂层表面由典型的气中放电形成的大而浅的放电蚀坑组成,众多放电蚀坑相互交叠形成较平坦表面;TiN涂层表面有明显的磨擦痕迹(见图中A 处),这说明在原位合成TiN 涂层过程中,电极端面与加工表面发生了接触摩擦,对TiN 涂层表面有一定的修整作用,从而降低表面粗糙度,提高TiN 涂层的表面质量.对比烧蚀加工表面形貌(见图3(b))可知,TiN涂层表面完整均匀,基本上消除了烧蚀加工表面的微孔、微坑和一部分微裂纹,表面的完整性有明显改善.

由图4(c)可知,TiN 涂层表面含有大量的氮元素,对比烧蚀加工表面的能谱图(见图3(c))可知,TiN 涂层表面的氧元素含量有极大的降低,说明在加工过程中有大量的氮元素与表面材料反应生成氮化物,并沉积在工件表面,同时高温下有大量氧化物被氮气反应转化为氮化物.

图3 烧蚀加工表面及其微观形貌和能谱图Fig.3 Surface machined by EDM-induced ablation machining and its microstructure,energy spectrum

原位合成TiN 涂层的放电波形如图5(a)所示,呈现典型气中放电形态,击穿电压较高,工作电压保持稳定.这说明在原位合成TiN 涂层过程中,电火花放电过程稳定,能量利用率较高,在利用较低放电能量修整加工表面的同时,被电火花放电熔化和熔融的表面材料与氮气流发生较完全的化学反应,形成完整的TiN 涂层.功能电极的高速旋转,能不断地转移放电点,分散单点放电能量,在避免产生拉弧的同时产生更多的原位反应,提高氮气的利用率和TiN涂层的生成效率.

原位合成TiN 涂层表面的显微硬度为1761.8,约是烧蚀加工表面显微硬度(673.2)的2.6 倍,是基体硬度(305)的5.7 倍,但其表面粗糙度(4.82 μm)不及烧蚀加工表面粗糙度(10.17 μm)的1/2.因此,在加工表面原位合成TiN 涂层,可极大地提高加工表面的显微硬度,显著降低表面粗糙度,改善了表面质量.

图4 原位合成的TiN 涂层表面及其微观形貌和能谱图Fig.4 TiN coating surface formed in-situ synthesis and its microstructure,energy spectrum

TiN 涂层的显微硬度沿表面向基体纵深的分布曲线见图5(b).TiN 涂层的显微硬度很高,且随着与TiN 涂层表面距离的增大逐渐降低,直到基体硬度;TiN 涂层厚度较大,在距离表面400 μm 时,显微硬度依然在800 以上,能明显改善表面性能.在涂层和电火花放电热影响层的作用下,在距离表面1.25 mm的基体内部,硬度依然高于基体.显微硬度由TiN 涂层表面到基体是逐渐减小,没有明显界限,涂层与基体之间形成相互渗透的冶金结合.

由图5(c)可知,TiN 涂层主要由TiN、VO、CuO等相组成,VO、CuO 等相是工件和电极材料在烧蚀加工中生成的氧化物渗透到TiN 层表面的结果,也使得TiN 涂层表面存在如图4(b)中黑色斑点杂质.由图4(c)可知,TiN 涂层中铜和钒的含量均很少,因此VO、CuO 含量也极少,而氮元素的含量达到30.94%,相应生成的TiN 强化相含量可达61.88%以上,是涂层表面的主要成分,也说明工件中的钛材料与氮气发生反应生成了TiN 强化相.

图5 原位合成TiN 涂层的放电波形、硬度分布和XRD 图谱Fig.5 Discharge waveform,hardness distribution and XRD pattern of TiN coating formed in-situ synthesis

由以上分析可知,原位合成TiN 涂层的反应过程如下:

(1)电火花放电蚀除烧蚀加工产生的氧化层和变质层,并使表面熔化熔融;

(2)熔化的钛材料与N2发生化学反应,甚至在火花放电引燃作用下,与氮气发生燃烧反应,生成TiN,化学式为

2Ti+N2=2TiN

(3)在高温、纯氮环境中,氮元素替换烧蚀加工表面的钛氧化物中的氧元素,生成TiN,提高了涂层中TiN 的含量,降低氧元素的含量,其反应式为

2TiO2+N2=2TiN+2O2

2TiO+N2=2TiN+O2

进一步提高原位合成TiN 涂层加工的时间和其他条件,能进一步降低氧元素的含量,提高TiN 硬质相的含量和纯度.

综上所述,利用钛材料在高温条件下能够与氮气发生反应的特性,在烧蚀加工表面原位合成了TiN 涂层.TiN 涂层的主要成分为TiN 强化相,它改善了涂层表面的微观结构和化学成分,从而获得完整性较好的表面.

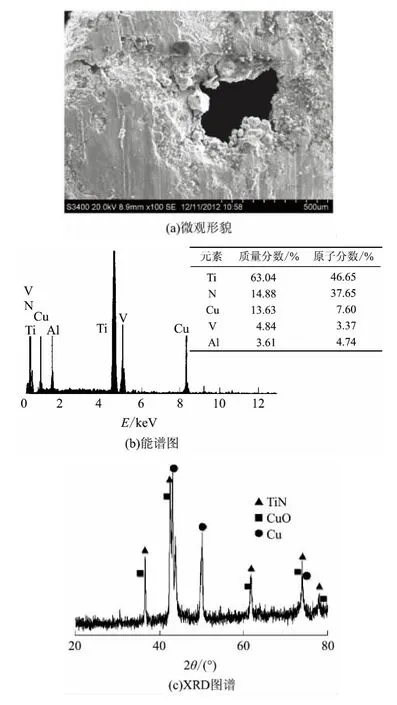

2.3 电极端面分析

原位合成TiN 涂层的电极端面呈黄褐色,有较多的黄色物质,其微观形貌如图6(a)所示,电极端面有明显的重凝物质,表面有大面积摩擦涂覆痕迹(见图中B 处).这说明:在加工过程中,电极端面与TiN 涂层表面间发生了接触摩擦,熔融的TiN 等物质在摩擦涂覆作用下沉积在电极表面,降低了电极损耗,改变了电极表面的物质成分,同时带动生成的TiN 和重熔物质在TiN 涂层表面产生涂覆作用,提高涂层中TiN 等物质在表面的均匀性和纯度,降低涂层的表面粗糙度值.

由图6(b)可知,紫铜电极端面除了含有一定量的铜元素外,还含有大量的钛、铝和钒等钛合金TC4工件所含元素,同时出现了大量的氮元素,特别是钛和氮元素,两者共占表面元素的84.3%,铜元素仅占7.6%,因此电极元素铜对涂层的影响有限.

由图6(c)电极端面XRD 图谱可知,电极端面主要有TiN、Cu、CuO 等相,其中TiN 是主相,CuO 等氧化物是电极材料氧化的产物,这也使得电极表面呈现黄中带黑的物质.由图6(b)可知,电极端面氧的含量极少,基本上没有出现,因此CuO 等氧化物在电极端面的含量不高.表面主要由TiN 和少量铜元素组成.结合图6(a)所示电极端面微观形貌图、图6(b)所示电极端面能谱图中电极的原始元素铜在加工后的电极端面含量极低的现象,可以得出:①原位合成TiN 涂层过程中,氮气和工件及电极材料发生了化学反应,生成氮化物等强化相,而且反应主要发生在作为正极的工件表面,生成的部分TiN强化相反镀到电极表面,在电极表面出现大量的TiN 和工件材料Ti;②在原位合成TiN 涂层过程中,电极端面对涂层表面有摩擦涂覆作用,使生成物与熔融的工件材料沉积在电极端面,在减小电极损耗的同时,使生成的TiN 强化相均匀地涂覆在涂层表面;③避免铜材料渗透到TiN 涂层表面,提高TiN 涂层中TiN 硬质相的纯度.这从另一个方面证实了电火花原位合成TiN 涂层对加工表面有较强的修整强化功能,能有效改善表面微观结构和成分,降低加工表面的粗糙度值,提高表面质量.

图6 电极端面的微观形貌、能谱图和XRD 图谱Fig.6 Microstructure,energy spectrum and XRD pattern of electrode end face

3 结论

(1)利用功能电极电火花原位合成的方法在TC4工件的烧蚀加工表面制备出TiN 强化涂层,TiN 涂层致密、均匀,主要由TiN 强化相组成.在TiN 涂层生成过程中,电火花放电稳定连续,能量利用率较高.

(2)TiN 涂层厚度超过400 μm,显微硬度高,可达1761.8,是烧蚀加工表面的2.6 倍,是基体的5.7倍;表面粗糙度不及烧蚀加工表面的1/2,TiN 涂层与基体形成冶金结合.

(3)放电蚀坑大而且浅,微观表面较平整,功能电极对TiN 涂层的摩擦涂覆作用明显,对表面有明显的修整作用.

(4)原位合成的TiN 涂层对电极端面有很强的反镀作用,端面元素以TiN 强化相为主,能有效降低功能电极的电极损耗,保持涂层中的TiN 强化相纯度.

[1]Liu Zhidong,Xu An'yang,Qu Mingbo,et al.Basic study of combustion-material removal process by multi-function electrode [C]∥Proceedings of the Seventeenth CIRP Conference on Electro Physical and Chemical Machining.Leuven:Elsevier,2013:64-70.

[2]刘志东,高长水.电火花加工工艺及应用[M].北京:国防工业出版社,2011:2-9.

[3]李明辉.电火花加工理论基础[M].北京:国防工业出版社,1989:4-8.

[4]胡树兵,李志章,梅志物.物理气相沉积TiN 复合涂层研究进展[J].材料科学与工程,2000,18(2):110-115.Hu Shu-bing,Li Zhi-zhang,Mei Zhi-ru.Research development of the TiN PVD composite coatings[J].Journal of Materials Science and Engineering,2000,18(2):110-115.

[5]Matsuura K,Kudoh M.Surface modification of titanium by a diffusional carbo-nitriding method[J].Acta Materialia,2002,50(10):2693-2700.

[6]徐安阳,刘志东,王振兴,等.钛合金表面柔性电极电火花强化层的组织与性能[J].机械工程材料,2011,35(4):46-48.Xu An-yang,Liu Zhi-dong,Wang Zhen-xing,et al.Microstructure and properties of electrospark strengthening layer on titanium alloy surface by flexible electrode[J].Materials for Mechanical Engineering,2011,35(4):46-48.

[7]郝建军,黄继华,赵建国,等.电火花沉积反应合成TiN 增强金属基复合涂层[J].焊接学报,2007,28(10):33-36.Hao Jian-jun,Huang Ji-hua,Zhao Jian-guo,et al.Reactive synthesis TiN reinforced matrix composite coating by electric-spark deposition [J].Transactions of the China Welding Institution,2007,28(10):33-36.

[8]马跃进,李午申,郝建军,等.TC4 表面反应电火花强化层物相及磨损行为分析[J].焊接学报,2008,29(10):21-24.Ma Yue-jin,Li Wu-shen,Hao Jian-jun,et al.Study on XRD patterns and wear behavior of TC4 coated by reactive electrie-spark deposition [J].Transactions of the China Welding Institution,2008,29(10):21-24.

[9]张二亮,张平,蔡志海,等.不同气氛下电火花沉积钛合金涂层的组织性能[J].中国表面工程,2011(6):28-34.Zhang Er-liang,Zhang Ping,Cai Zhi-hai,et al.Microstructure and properties of titanium alloy coating prepared by electric spark deposition under different atmospheres[J].China Surface Engineering,2011(6):28-34.

[10]Cadney S,Brochu M.Formation of amorphous Zr 41.2 Ti13.8Ni10Cu12.5Be22.5 coatings via the electro spark deposition process [J].Intermetallics,2008,16(4):518-523.

[11]Zamulaeva E I,Levashov E A,Kudryashov A E,et al.Electrospark coatings deposited onto an Armco iron substrate with nano-and microstructured WC-Co electrodes:deposition process,structure,and properties[J].Surface and Coatings Technology,2008,202(15):3715-3722.

[12]Liu Dongyan,Gao Wei,Li Zhengwei,et al.Electro-spark deposition of Fe-based amorphous alloy coatings[J].Material Letters,2007,61(1):165-167.

[13]Katsushi Furutani,Hiromichi Sato,Masayuki Suzuki.Influence of electrical conditions on performance of electrical discharge machining with powder suspended in working oil for titanium carbide deposition process[J].International Journal of Advanced Manufacturing Technology,2009,40(11/12):1093-1101.

[14]Furutani K,Saneto A,Takezawa H,et al.Accretion of titanium carbide by electrical discharge machining with powder suspended in working fluid[J].Precision Engineering,2001,25(2):138-144.

[15]刘志东,徐安阳,王振兴,等.柔性电极电火花强化钛合金表面性能[J].南京航空航天大学学报,2012,44(2):222-227.Liu Zhi-dong,Xu An-yang,Wang Zhen-xing,et al.Surface property of Titanium alloys by electrospark surface strengthening of flexible electrode[J].Journal of Nanjing University of Aeronautics & Astronautics,2012,44(2):222-227.

[16]谭国强,苗鸿雁.氮化钛粉体制备及反应机理的研究[J].云南大学学报:自然科学版,2005,27(5A):414-417.Tan Guo-qiang,Miao Hong-yan.Study on preparation and reaction mechanism of titanium nitride powder[J].Journal of Yunnan University:Natural Sciences Edition,2005,27(5A):414-417.