浅谈预焙阳极外形结构的改进

张友禧 李 贤 刘民章

(1.青海西部水电有限公司, 青海 民和 810800; 2.青海桥头铝电股份有限公司, 青海 西宁 810100)

浅谈预焙阳极外形结构的改进

张友禧1李 贤2刘民章2

(1.青海西部水电有限公司, 青海 民和 810800; 2.青海桥头铝电股份有限公司, 青海 西宁 810100)

介绍了预焙阳极外形结构的改进过程,分析了阳极外形结构的改进对吨铝阳极单耗所产生的影响,并对改进效果进行了评价和展望。

铝电解槽; 预焙阳极; 外形结构; 改进; 单耗

0 前言

铝电解是高耗能、高成本投入的行业。在铝电解的成本构成中,电费约占总成本47%以上,其余主要是生产原料费用。在生产原料中,除氧化铝以外,主要是预焙阳极。目前,国内预焙电解槽的平均阳极单耗为450~550 kg/t-Al,在铝电解的生产成本构成中约占11%。近几年来,铝电解行业面临着巨大的危机,究其原因,除了产能严重过剩外,主要原因还是生产成本过高,不能应对激烈的市场竞争。因此,各铝电解企业纷纷从降低电耗和阳极消耗入手,开展降低成本的工作:一是通过降低铝电解槽工作电压降低电耗,对此进行了大量富有成效的研究与实践[1-3];二是通过降低阳极单耗降低生产成本,但报道并不多见,尤其是通过改进阳极外形结构降低阳极单耗更为鲜见。因此,研究探讨预焙阳极外形对铝电解过程中的阳极单耗影响具有一定的实际意义。本文以180 kA预焙电解槽为例,从阳极倒角、阳极开槽以及阳极上部凸台改进等几个阶段,讨论了阳极外形对铝电解成本的影响。

1 原预焙阳极外观结构及吨铝阳极单耗

原180 kA铝电解槽使用的预焙阳极炭块尺寸为1 500×660×570 mm,焙烧后的阳极重量为820 kg/块,原预焙阳极外形见图1。其使用周期为30 d,电流效率为92%,吨铝阳极单耗492 kg。

2 预焙阳极外观结构的改进

2.1 阳极底部四周倒角

第一阶段的阳极外形结构改进应围绕降低电解质中炭渣含量进行。主要目的有两方面:一是减少电解质中炭渣的生成,改善电解槽的运行工况,降低电解槽的工作电压;二是在保持换极周期不变的情况下,在一定程度上减少阳极单耗。

图1 原预焙阳极外形

通常完成磷生铁浇铸的预焙阳极要入库存放,当换极时其温度和环境温度相当。桥头铝电公司所在的地区,夏秋季节约为20~30 ℃,春冬季节约为-20~10 ℃,而电解质的温度通常都在950 ℃左右。换极时,当常温阳极炭块浸入高温电解质时,巨大的温差会在阳极炭块中形成较大的温度梯度分布,尤其是在阳极炭块底部四周棱角处形成强烈的热应力集中现象。当应力超过棱角处骨料颗粒间粘结剂的结合力时,就会在棱角处形成裂纹。铝电解槽中的电磁场和流体流动对浸入电解质的阳极炭块形成冲刷作用,使得已经形成裂纹的炭块棱角处炭颗粒从炭块本体上脱落进入电解质中,并以炭渣的形式存在,从而使电解质的导电性能恶化,造成槽电压上升,进而导致铝电解过程的耗电增加[4]。

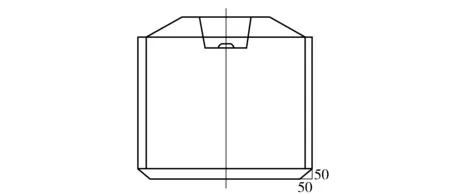

通过分析电解槽中炭渣增多的原因,笔者认为削去阳极底部易形成应力集中的四周棱角,可以改善阳极炭块在电解质中的工作状况,有利于降低电解槽的工作电压,而且在一定程度上可以降低阳极单耗。那么,要去除的尺寸为多大,既不影响阳极炭块的设计电流密度、又能达到预想的减少炭渣生成和减少阳极单耗的目的?经过分析计算,确定阳极底部棱角去除尺寸为50×50 mm(见图2),去除后的形状为边长为50 mm的等腰三角形。

图2 倒角阳极外形

2.2 阳极开槽

第二阶段的阳极外形结构改进应围绕减小阳极底掌下方的气膜电阻进行。其目的一是通过开槽阳极的使用,使阳极底掌下方的气膜顺利逸出,从而减小气膜厚度,降低气膜电阻,达到降低电解槽工作电压的目的;二是通过对预焙阳极炭块进行开槽,在一定程度上降低阳极单耗。

当阳极炭块浸入电解质中时,炭块中的主要成分碳便会与氧化铝发生反应,生成CO2和金属铝:生成的CO2气体以气膜形式存在于阳极底掌下方,在阳极底掌与电解质之间形成不导电气膜层,从而使电解槽的工作电压升高。如果不能使阳极底掌下方的气体顺利排出,必然会造成电解过程电耗增加。对于如何顺利排出阳极气体,许多研究[5-8]认为采用开槽阳极或穿孔阳极能够达到节能目的,原因是:

(1)使用开槽阳极,可以减少阳极底掌下气体行程距离,使电解质中阳极气体的排出更加通畅,减少阳极底掌气膜的形成,从而使气膜电压降低,最终降低阳极电压,节省电能。

(2)使用开槽阳极,增加了阳极与电解质的接触面积,可以使阳极在电解质中的升温加快,缩短阳极的预热时间,使阳极更快地进入导电状态,减少了电流的空耗。

(3)由于阳极气体的顺利逸出,使得阳极底掌形成较厚阳极气膜的几率大为降低,可减少阳极效应的发生。

(4)阳极气体逸出过程中,在一定程度上对电解质形成了搅拌作用,可改善电解质的流动场和氧化铝的熔解性能,达到减少炉底沉淀、有利于电解槽炉帮形成及一定程度上延长电解槽使用寿命的目的。

(5)因为阳极气体的主要成分为CO和CO2,因此,当阳极气体顺畅逸出时,减少了阳极气体与铝液的接触时间,从而可以减少二次反应的发生,提高电流效率。

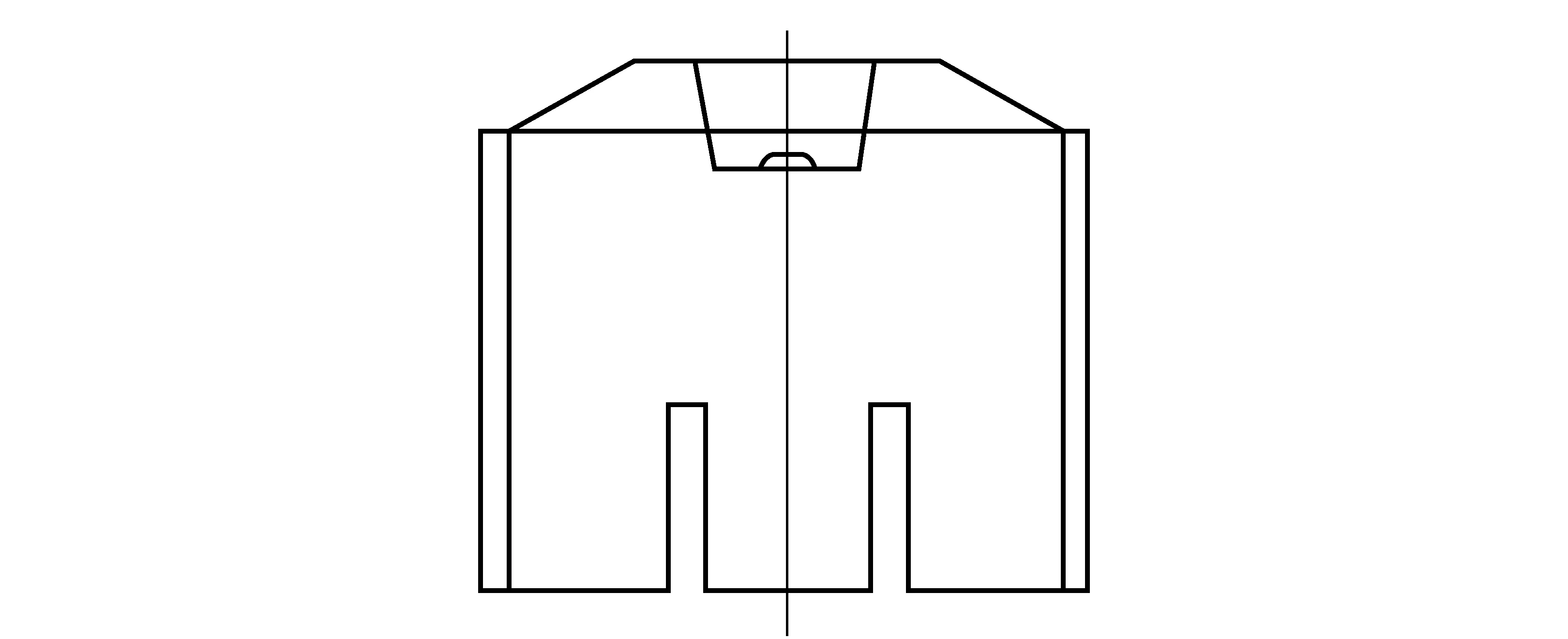

以180 kA电解系列为列,使用图3所示的开槽阳极结构,使得电解槽运行更加稳定,阳极效应发生频率降低。在换极周期、电流效率不变的情况下,吨铝阳极单耗降低7.3 kg。

图3 开槽阳极外形

2.3 阳极上部凸台外形结构改进

第三阶段的阳极外形结构改进应围绕降低阳极在空气中的烧损进行。其主要目的有三个:一是减少炭块的“无效”部分从而减少生产炭块的糊料用量,降低阳极的制造成本;二是电解过程中保温覆盖料能较好地堆积, 对阳极起到覆盖保护的作用;三是通过对预焙阳极炭块改进,在一定程度上降低阳极单耗。一般地,在所有几何体中,球体的表面积是最大的,因而结合以上三点, 将顶面改为圆弧面比较好。预焙阳极炭块上部结构改进如图4所示[9]。

第三阶段改进有以下几个优点:

(1) 将上部凸台与阳极主体结合部改为圆弧状,大大减小了阳极成型过程中该部位由于应力集中产生裂纹的可能性,同时,也降低了阳极在焙烧过程中裂纹扩展和新裂纹产生的几率,有利于改善预焙阳极的理化性能,提高阳极的使用效果。

(2) 由于上部凸台外形的改进,使得阳极挂槽后能够更好的堆放阳极覆盖料,漏入电解质的覆盖料数量大大减少,有利于改善电解质的粘度,降低电解质电阻,在一定程度上有利于降低电解能耗。

(3) 由于阳极外形改进后,可以更加平稳的堆放覆盖料,并根据低电压要求增加保温层厚度,因此,对阳极的保护作用也有了提高,有利于减少阳极氧化,降低吨铝阳极单耗。

(4) 阳极氧化程度的降低,必定导致温室气体排放量的减少,有利于改善环境空气质量。

阳极上部凸台改造,可减少单块阳极重量,平均每块生块节约糊料8~12 kg左右[9]。阳极焙烧后,在换极周期、电流效率不变的情况下,吨铝阳极单耗降低6 kg。

图4 改进后阳极凸台

3 预焙阳极外观结构改进效果

图5 整体优化后的预焙阳极外形

经过三个阶段阳极外观结构的改进与优化,其外观结构如图5所示。以180 kA铝电解系列为例,焙烧后的单块预焙阳极重量可由最初的820 kg减轻到786 kg,减少34 kg,在换极周期、电流效率不变的情况下,吨铝阳极单耗减少20.4 kg。

据文献报道[10],2013年全国铝产量预计达到

2 220万t,如果全部推广应用外观改形阳极,每年可减少阳极单耗:

2 220 t×20.4 kg/t×104=45.288万t

按目前预焙阳极炭块的市场销售价3 800元/t计算,每年可节约:

45.288×104×3 800元/t=172 094.4万元。

4 结束语

随着国内外原铝市场的激烈竞争,降低铝电解生产成本也将是一项长期而艰巨的任务。预焙阳极作为铝电解过程中最主要的生产原料之一,仍然有许多方面可以改进,而这些改进必定会对铝电解生产成本的降低产生重要的影响。

[1] 刘驰,肖胜华,刘俊森.在产铝电解槽双向阻流节能技术工业试验[C].中国有色金属学会第九届学术年会论文集.中南大学出版社,2013:282-285.

[2] 李贤,刘民章,张志超,等.240 kA铝电解槽低温低电压生产实践[J].轻金属,2013(6):38-40.

[3] 杨文杰,史志荣,焦庆国.铝电解节能技术现状与思考[J].轻金属,2012(5):26-30.

[4] 刘民章,李贤.预焙阳极外观几何形状对炭渣形成的影响[J].碳素技术,2012(6):B21-23.

[5] 任必军,王兆文,石忠宁,等. 大型铝电解槽阳极开槽试验的研究[J].矿冶工程,2007:61-63.

[6] 焦庆国,史志荣. 开槽阳极在铝电解槽上的应用与研究[J].铝镁通讯,2009(3):12-14.

[7] 李贺松,曹曦,田应甫.低能耗下铝电解槽阳极结构的优化[J].中国有色金属学报,2012(10):2960-2969.

[8] 陈国兵.穿孔阳极技术在铝电解中的工业试验[J].有色冶金节能,2012(5):22-26.

[9] 乐雪梅,戴威然,郭峻,等.铝电解预焙阳极外形结构优化的摸索及生产实践[J].云南冶金,2011,39:90-92.

[10] 孔明.2013年11月铝市场回顾及后市展望[J].有色金属工程,2013,3(6):7-8.

Improvement on Exterior Structure of Prebaked Anode

ZHANG You-xi, LI Xian, LIU Min-zhang

This paper introduces the improving process on exterior structure of prebaked anodes, analyzes the effects of structure improvement on anode consumption of per ton aluminum, evaluates and forecasts the improvement effects at the same time.

aluminum reduction cell; prebaked anode; exterior structure; improvement; unit consumption

2014-02-19

张友禧(1981—),男,青海民和人,大学本科,助理工程师,主要从事铝电解技术项目管理工作。

TF821

B

1008-5122(2014)05-0014-03