菲律宾某红土矿两段酸浸研究

刘三平 王海北 曲志平 苏立峰

(北京矿冶研究总院, 北京 100160)

菲律宾某红土矿两段酸浸研究

刘三平 王海北 曲志平 苏立峰

(北京矿冶研究总院, 北京 100160)

研究了一段高酸—二段中和两段联合浸出红土矿新工艺。结果表明,该红土矿经人工分级后,细粒级矿石在温度95 ℃、反应时间6 h、初始矿浆浓度32%、酸矿比1.05的条件下,镍、钴一段高酸浸出率分别为97.39%、94.14%;一段浸出后矿浆与粗粒级矿石矿浆混合后在温度95 ℃、反应时间15 h、粗细粒级矿石质量比1.34的条件下,镍、钴二段中和浸出率分别为82.04%、93.35%,浸出后液含铁浓度小于2 g/L。

红土矿; 两段浸出; 中和浸出

0 前言

世界上可开采的镍资源有两类,一类是硫化矿床,另一类是氧化矿床。目前世界上约70%的镍是从硫化矿中提取的,但赋存在氧化矿床中的镍却占镍储量的65%。因此,随着世界硫化镍矿资源的逐渐减少,从氧化镍矿中提取镍和钴具有更大的吸引力[1-2]。

氧化镍矿由于铁的氧化,矿石呈红色,所以统称为红土矿。但实际上氧化镍矿分为两种类型[3],一种是褐铁矿型,位于矿床的上部,铁高、镍低,硅、镁也较低,但钴含量比较高;另一种为硅镁镍矿,位于矿床的下部,硅、镁的含量比较高,铁含量较低,钴含量也较低,但Ni的含量比较高。

在红土镍矿处理方面,比较成熟的冶炼方法包括:回转窑干燥预还原—电炉熔炼法(RKEF)、烧结—鼓风炉硫化熔炼法、烧结—高炉还原熔炼法、还原焙烧—氨浸法和高压酸浸法。此外,堆浸法、羟基法、氯化水浸法、氯化挥发法、氯化离析法等也有小规模的生产或试验研究[4-11]。

本文针对菲律宾某红土矿矿石,对原矿进行筛分得到Ni、Fe高Mg低的细粒级矿石以及Ni、Fe低Mg高的粗粒级矿石,将细粒级含Fe高Mg低的矿石进行一段高温高酸浸出,浸出后矿浆加入粗粒级矿石,利用一段浸出残酸以及二段浸出过程中Fe沉淀生成的酸进行二段中和浸出,从而达到降低酸耗、降低浸出后液Fe含量和提高Ni、Co浸出率的目的。

1 实验

1.1 实验原料

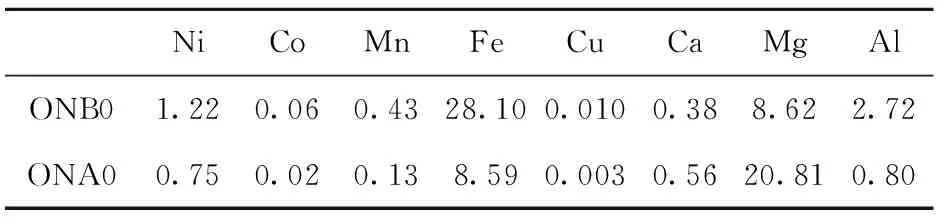

根据菲律宾某红土矿的实际情况,实验中对原矿筛分(以粒径5 mm区分),进行一段高酸浸出、二段中和浸出。细粒级(-5 mm)矿石(编号ONB0)性质接近于褐铁矿类型,作为高酸浸出段矿样;粗粒级(+5 mm)矿石(编号ONA0)性质接近于硅镁镍矿,作为中和浸出段矿样。原矿筛分结果、各粒级主要元素分布结果如表1所示。

表1 原矿筛分及各粒级主要元素分布

实验中使用的矿样主要化学成分分析见表2。

表2 实验用矿样化学成分分析 单位:%

1.2 实验方法

一段酸浸时细粒级矿样(ONB0)预先磨矿,将磨细后的矿样制备成矿浆置于烧杯中,然后开启搅拌,缓慢加入一定量的浓硫酸。用恒温加热板控制反应温度,搅拌浸出一段时间后浸出后矿浆过滤,分析渣中各元素含量,计算浸出率。

二段中和浸出时,向一段浸出矿浆中加入磨细后的粗粒级矿样(ONA0)矿浆进行进一步浸出。在二段浸出反应过程中,随矿浆pH值升高,溶液中Fe3+将水解,水解产生的酸将进一步浸出粗粒级矿石,从而达到降低酸耗和提高镍钴浸出率的目的。

2 实验结果与分析

2.1 一段高酸浸出

2.1.1 浸出时间对浸出率的影响

实验条件:初始矿浆浓度32%、浸出温度95 ℃、搅拌速度360 r/min、酸矿比1.1。反应结束后,得到的Ni、Co、Mn、Fe的浸出率及溶液残酸如图1所示。

图1 浸出时间对金属浸出率及溶液残酸的影响

由图1可知,镍浸出率始终维持在95%以上,随着反应时间的延长而平缓增加。其他各金属浸出率均随反应时间的延长而有所增加,其中Co浸出率增加最快。

残留酸溶液酸度在3 h内迅速下降。3 h后,反应时间延长,酸度变化平缓,各金属浸出率趋于稳定,反应基本平衡。考虑到浸出反应的动力学影响,将浸出时间延长为4 h,得到理想的浸出效果。

2.1.2 酸矿比对浸出率的影响

实验条件:初始矿浆浓度32%、浸出温度95 ℃、搅拌速度360 r/min、浸出时间6 h、酸矿比0.9~1.15。反应结束后,得到的Ni、Co、Mn、Fe的浸出率如图2所示。

图2 酸矿比对金属浸出率的影响

由图2所示,随着浸出酸矿比的增加,Ni、Fe、Co、Mn的浸出率都得到了提高,当酸矿比达到1.05时,Ni、Fe浸出率均在94%以上。考虑到浸出酸耗

成本,将酸矿比定为1.05~1.1,可以得到理想的浸出效果。

2.1.3 浸出温度对浸出率的影响

实验条件:初始矿浆浓度32%、浸出温度85~100 ℃、搅拌速度360 r/min、酸矿比1.05,浸出时间6 h。反应结束后,得到的Ni、Co、Mn、Fe的浸出率如表3所示。

表3 浸出温度实验结果

从表3可知,随着反应温度的提高,各金属的浸出速率及浸出率均呈上升趋势。从实际的反应情况看,由于浸出过程中,硫酸的加入会释放大量热量,导致反应体系的温度很难下降到95 ℃以下,所以综合来看,将反应温度定为95~100 ℃。

2.1.4 初始矿浆浓度对浸出率的影响

实验条件:初始矿浆浓度26%~32%、浸出温度95 ℃、搅拌速度360 r/min、酸矿比1.05,浸出时间6 h。反应结束后,得到的Ni、Co、Mn、Fe的浸出率如表4所示。

从表4可以看出,各金属浸出率随着初始矿浆浓度的增加而有所上升。当初始矿浆浓度高于28%时,金属浸出率变化不明显。

表4 初始矿浆浓度实验结果 单位:%

初始矿浆浓度的选择需要充分考虑到矿浆制备过程的情况。浓度过低,无疑增加了水循环成本;浓度过高,将会加大后续浓密洗涤工序的难度。从实际情况看,当初始矿浆浓度达到35%时,实验过程良好。因此,建议初始矿浆浓度为32%~35%。

2.1.5 SO2添加对浸出率的影响

试验条件:初始矿浆浓度32%、浸出温度95 ℃、搅拌速度360 r/min、酸矿比1.05、浸出时间6 h、SO2气体流量1 L/min。反应结束后,得到的Ni、Co、Mn、Fe的浸出率如图3所示。

图3 SO2添加对金属浸出率的影响

从图3可以看出,随着SO2还原气氛加入,Co、Mn、Fe的浸出率较之前实验结果有明显增加,镍浸出率虽有增加,但幅度较小。SO2增加了Mn、Fe的浸出率,加大了后续净化工序的处理难度。综合考虑,不建议添加SO2。

2.2 二段中和浸出

二段中和浸出的原料为一段高酸浸出后矿浆,一段高酸浸出条件为:初始矿浆浓度32%、浸出温度95 ℃、浸出时间6 h、搅拌速度360 r/min、酸矿比1.05,浸出后矿浆的主要成分如表5所示。

表5 一段高酸浸出渣及浸出液主要成分

2.2.1 中和矿用量对浸出率的影响

中和矿用量实验条件为:ONA0矿浆浓度32%、浸出温度95 ℃、浸出时间15 h、搅拌速度380 r/min、mass(ONA0)/mass(ONB0)为0.69~1.59。反应结束后,得到的Ni、Co、Mn、Fe的浸出率如图4所示。

图4 中和矿用量对金属浸出率的影响

由图4可知,在中和浸出过程中,钴、锰浸出率较高,基本维持在90%以上,镍浸出率相对较低。随着中和矿用量的增加,镍、钴、锰的浸出率变化趋势与铁浸出率趋势相反。

2.2.2 反应时间对浸出率的影响

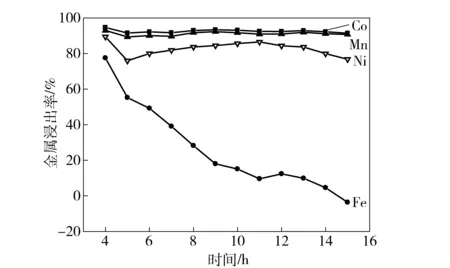

中和反应时间实验条件为:ONA0矿浆浓度32%、浸出温度95 ℃、搅拌速度380 r/min、mass(ONA0)/mass(ONB0)为1.34。反应结束后,得到的Ni、Co、Mn、Fe的浸出率如图5所示。

图5 中和反应时间对金属浸出率的影响

由图5可知,在中和浸出过程中,镍、钴、锰的浸出率变化情况不明显,随着时间的延长,铁浸出率呈明显下降趋势。从图6可以看到,反应进行4 h后,溶液中残酸含量较低,这也造成了镍浸出率相对不高。随反应时间的延长,溶液中铁含量下降明显,反应后期,溶液含铁降至2 g/L左右,中和浸出效果理想。

图6 中和反应时间对溶液中铁、酸的影响

3 结论

(1) 该红土镍矿经两段联合浸出后,镍、钴一段高酸浸出率达97.39%、94.14%,二段中和浸出率达82.04%、93.35%;二段浸出后矿浆溶液含铁小于2 g/L,实验效果理想。

(2) 该红土镍矿经人工分级后,以自有粗粒级矿石作为中和剂,不仅降低了中和浸出的试剂消耗,还进一步提高了矿石中镍钴的综合回收率。

(3) 该两段浸出工艺较适于处理菲律宾相关地区的红土镍矿,与传统浸出工艺相比,进一步降低了投资、能耗成本。

[1] 徐庆新.红土矿的过去与未来[J].中国有色冶金,2005(6):1-8.

[2] 刘大星.从镍红土矿中回收镍、钴技术的进展[J].有色金属:冶炼部分,2002(3):6-10.

[3] 肖振民.世界红土型镍矿开发和高压酸浸技术应用[J].中国矿业,2002,11(1): 56-59.

[4] 李建华,程威,肖志海.红土镍矿处理工艺综述[J].湿法冶金,2004(12):4-8.

[5] 崔和涛,雪萍,徐有生.我国镍冶金的发展与工艺技术进步[J].矿冶,1997(6):22-25.

[6] 王成彦,江培海.云南中低品位氧化锌矿及元江镍矿的合理开发和利用[J].中国工程学, (7):147-150.

[7] 王成彦.元江贫镍矿的氯化离析[J].矿冶,1997(3):56-59.

[8] 谭世雄.我国镍冶炼工艺技术发展[J].科学中国人,1999(2):29-30.

[9] 王成彦.元江贫氧化镍矿氯化离析焙砂的氨浸[J].有色金属:冶炼部分,2001(2):12-14.

[10] 周全雄.氧化镍矿开发工艺技术现状及发展方向[J].云南冶金,2005(6):35-36.

[11] 何焕华.氧化镍矿处理工艺述评[J].中国有色冶金,2004(6):12-15.

Study of Two-stage Acid Leaching Process on Nickel Laterite Ore in Philippine

LIU San-ping, WANG Hai-bei, QU Zhi-ping, SU Li-feng

The two-stage leaching process, which combined high acid leaching with neutralization leaching, has been researched to deal with laterite ore in this paper. The results showed that the respective extraction of Ni and Co from ONB0 sample (-5 mm) in the primary acid leaching stage were 97.39% and 94.14%, under the following optimum-conditions: reaction temperature 95 ℃, residence time 6 hours, initial slurry concentration 32%, t-acid/t-ore 1.05. ONA0 sample (+5 mm) slurry was added to the primary leach residue slurry as the feed of the neutralization leach, and the optimum mass (ONA0)/mass (ONB0) was 1.34. The neutralization leach test results showed that the respective extraction of Ni and Co were 82.04% and 93.35%, with the Fe concentration of the solution reducing to less than 2 g/L, under the following conditions: reaction temperature 95 ℃, residence time 15 hours.

laterite ore; two-stage acid leaching; neutralization leach

2014-05-15

刘三平(1973—),男,湖南岳阳人,硕士,高级工程师,主要从事有色重金属冶炼工艺研究工作。

TF815

A

1008-5122(2014)05-0017-04