阳极换极温度对铝电解槽运行工况的影响及改进措施

高 峰 刘民章 李 贤

(青海桥头铝电股份有限公司, 青海 西宁 810100)

阳极换极温度对铝电解槽运行工况的影响及改进措施

高 峰 刘民章 李 贤

(青海桥头铝电股份有限公司, 青海 西宁 810100)

分析了阳极换极温度对铝电解槽运行工况的影响,讨论了在阳极更换之前对阳极进行预热的措施。

铝电解槽; 换极温度; 运行工况; 阳极预热

多年来,铝电解工作者一直不断地研究影响铝电解槽运行工况的因素。但研究大多集中于氧化铝质量及其浓度、电解质温度、电解质水平、电解质中各种添加剂种类等方面,虽然也涉及到阳极更换问题,但也仅论及了换极质量以及提高换极质量的各种注意事项。事实上,换极温度对铝电解槽运行工况的影响非常明显。本文通过铝电解槽阳极更换后表现出的行为,分析了阳极挂槽温度对铝电解槽运行工况的影响,并提出在阳极更换挂槽之前应对阳极进行预热,以降低阳极温度对铝电解槽运行工况的影响。

1 更换阳极

在预焙电解槽中,阳极的使用周期为28~31 d,当阳极达到使用周期时,残极厚度约为15~17 cm,如果继续使用,就会发生阳极钢爪熔化现象。这一方面会造成原铝液中Fe、Si含量上升,导致原铝污染,最终影响铝产品品质;另一方面则会造成对电解槽运行工况的误判。因为,在铝电解生产过程中通常是以铝液中Fe、Si含量的高低判断电解槽是否出现漏槽,而出现漏槽现象必须紧急处理或者进行停槽处理。如果由于原铝液中Fe、Si含量升高的误判而导致停槽,那么,对于电解系列将是严重的损失。因此,应根据预焙阳极结构设计和组装情况,在保持一定残极高度情况下及时更换阳极,从而保证铝电解槽的正常稳定运行。

2 换极后铝电解槽面临的问题及其对运行工况的影响

2.1 换极后电解槽所面临的问题

铝电解槽中有温度场、物料场和电磁场。阳极的更换对“三场”都具有一定影响,但其影响最大的是温度场,其次是物料场,再次是电磁场。

正常稳定运行的铝电解槽是处于热平衡状态的。换极前,正常运行的铝电解槽保持着相对的能量平衡,浸入电解质中的阳极部分温度和电解质温度是相同的,阳极上部分的温度也高达600~700 ℃。当高温残极由电解槽中拔出时,一方面残极会从电解质中带走一部分热量;另一方面,拔出阳极的位置会出现一定的空间,也会散失一部分热量,因为从拔出阳极到新阳极上槽需要一定的时间;此外,当室温新阳极安装到电解槽上并浸入电解质中时,由于二者之间巨大的温差,新阳极也会从电解质中吸收大量的热量,直至在二者界面达到新的热平衡为止。因此,换极过程实际上就是热平衡—破坏热平衡—建立新的热平衡的过程。

综上所述,换极后电解槽面临的主要问题有以下几方面:

(1)物料平衡受到破坏。

(2)电解槽能量平衡受到破坏,具体表现是电解质温度下降,粘度增加,槽电压上升。

(3)阳极电流分布发生变化。由于新上槽温度在一定时间内不导电,因此,会发生偏流。如果偏流过大,会导致阳极钢爪发红,严重时会导致阳极脱落,同时,还会造成电压摆增大,槽电压上升。

(4)换极后,由于会有较大电解质块掉入电解质中,如果打捞不及时,其很可能与槽底的阴极炭块粘附在一起,当阳极下降到一定程度时,很可能粘附在阳极底掌上,造成阳极底掌长包,导致长包阳极电流集中,造成阳极脱极。

(5)拔极后,阳极壳面保温料落入电解质中,会造成电解质分子比升高,导致一部分电流效率损失。

2.2 换极对电解槽工况的影响

通常,换极对电解槽的影响约持续16 h。在这期间,新换的阳极浸入电解质部分由室温逐步被电解质加热,在换极后约16 h,阳极温度基本与电解质温度相当。刚刚换入电解槽的新阳极几乎是不导电的,这是因为这时阳极与电解质之间存在巨大温差,在阳极浸入电解质的一刹那,与阳极底掌接触的电解质骤然遇到激冷,在阳极底掌表面形成一层电解质凝壳,这一层凝壳将液态电解质与阳极完全隔离,从而使得以导电性碳材料制造的阳极炭块失去导电作用。加之,在阳极底掌表面形成电解质凝壳的同时,由于热传导的作用,邻近阳极底掌部分的电解质失去的热量相对远离阳极处要快的多,从而使得阳极附近电解质的粘度增加。而电解质粘度的增加,也使得阳极气体不易排出,炭渣分离不清,增加了电解质的电阻率,导致该部分电解质导电性下降。随着换极时间的延长,阳极温度逐渐升高,换极时形成于阳极底掌表面电解质凝壳逐步熔化,阳极开始导电,并且随着阳极炭块温度的不断上升,通过阳极的电流不断增加。在换极后16 h左右,导电量达到正常值的70%,换极后24 h达到正常导电量。可以通过测量新换阳极16 h的等距离阳极导杆上的毫伏值来分析阳极的导电情况。

某公司240 kA铝电解槽换极后16 h的等距离阳极导杆压降测量数据说明了换极温度对电解槽运行工况的影响,见表1。

表1 240 kA铝电解槽换极后16 h等距离阳极导杆压降

3 提高换极温度的途径

以上分析与测量数据说明,换极温度对铝电解槽运行工况的影响是显著的,其主要体现在对电解槽能量平衡的破坏与重新建立上。根据目前各类槽型换极周期,电解槽平均每月换极一次,每次换极的影响时间约为24 h。也就是说,在换极24 h内,所更换阳极处不产铝或少产铝。实质上,换极温度最终影响的是电流效率,并且在换极期间,电解槽必须提供额外的电能来补充换极过程散失热量所引起的电解质温度下降。因此,要减小换极对电解槽运行工况的影响,尽可能减小电流效率损失以及能量消耗,最有效的途径是在更换阳极之前对阳极炭块进行预热。实施阳极预热不仅能减小换极温度对电解槽运行工况的影响,而且由于阳极温度的提高,可以减小阳极炭块与电解质之间巨大温差所引起的炭块应力集中以及由此产生的阳极炭块裂纹、掉渣、电解质粘度增加,对于保持电解质清洁度、降低电解质压降以及降低预焙阳极消耗速度也是很有益的。

目前,在电解铝厂,实施阳极预热的途径有以下几种。

3.1 利用电解槽烟气余热预热预焙阳极

目前,关于电解槽烟气余热回收利用方面的研究并不多见。在国外,已经有回收电解槽烟气余热进行区域供暖的研究[1],回收的烟气温度可达130~150 ℃或者更高。如果能够在确保烟气净化和达标排放的基础上,利用电解烟气对将要实施更换的阳极进行预热,那么,可在一定程度上提高阳极温度,从而减缓阳极换极温度对电解槽运行工况的影响。然而,国内关于对铝电解槽烟气余热的综合利用研究仅限于余热发电[2-3],利用电解槽烟气余热预热预焙阳极在国内尚无成功应用的报道。

3.2 利用换下的高温残极加热预焙阳极

与该技术相关的仅有一个实用新型专利,名为《阳极块预热交换装置》,授权公告号CN 201347457Y。其原理是设计了一个专用换热装置,利用刚从电解槽拔出的旧阳极的高温余热加热待上槽的新阳极,但是,由于在用残极预热阳极的同时,残极也处于持续的冷却状态,因此,残极对阳极块的预热很有限,所预热的阳极块温度较低,表面温度仅80 ℃,而且阳极内部大部分区域得不到加热,从而造成阳极炭块内外出现温度梯度,因此,该技术仍有待改进。

3.3 收集与利用碳素煅烧余热

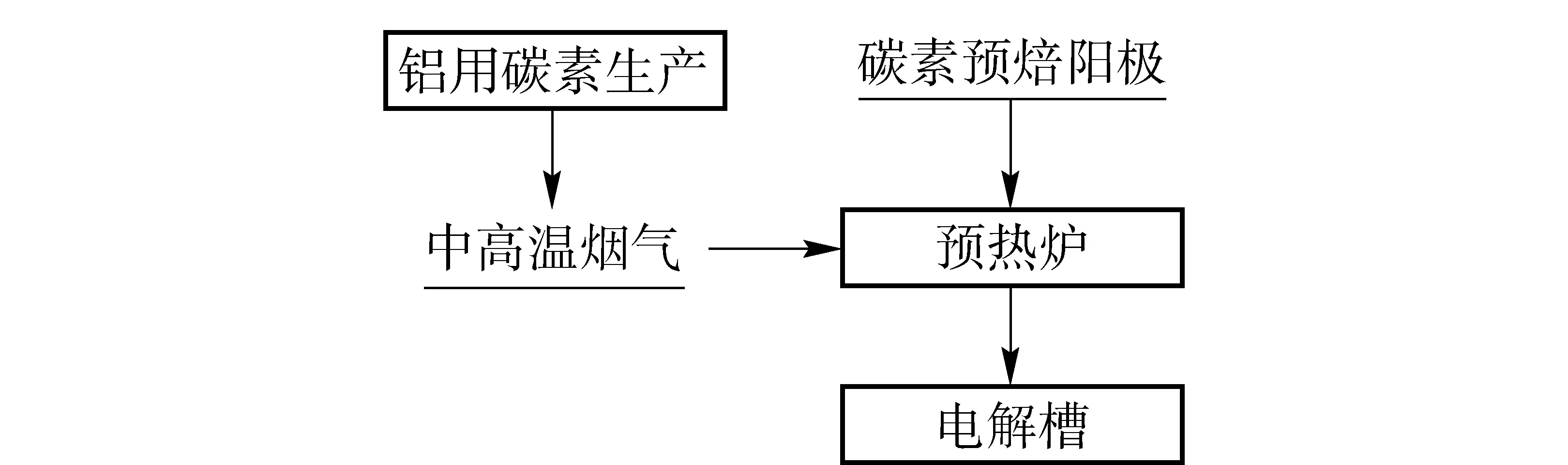

在铝用碳素阳极生产过程中,石油焦煅烧会产生大量的高温烟气,这种烟气的温度可达800~900 ℃。目前,有许多企业利用煅烧烟气加热余热锅炉,解决了生产现场和办公场所的冬季取暖和员工洗浴问题;另一方面,利用煅烧余热对导热油进行加热,再通过导热油管道对阳极成型所用的沥青进行加热熔化,保证了阳极成型工序的完成。同时也有单位[4]研究了铝电解碳素预焙阳极预热技术,该技术是利用铝用碳素生产中的烟气作为热源,将碳素预焙阳极进行预热,然后按电解槽换极周期要求送到电解车间上槽更换旧阳极,该技术的工艺流程如图1所示。

图1 利用中高温煅烧烟气预热预焙阳极的工艺流程

用这种技术对预焙阳极进行预热,经预热的阳极平均温度≥300 ℃。由于预热后的阳极温度与电解液温度之间的温差缩小,新阳极上槽后其内部的热应力也相应地减少,阳极所受到的热震影响得到了极大缓解,从而抑制了阳极裂纹、断裂、掉渣的产生,减少了阳极因热震而带来的各种破损,降低了阳极消耗,缩短阳极导通电流的时间,缩短了槽温恢复正常时间,增加了电解槽正常运行时间,而且对原有的换极操作没有大变动。

但是,该技术实施过程中,需要建设一系列中高温烟气管线,并要对管线进行防腐处理,而且要单独建设阳极预热间,为了防止烟气泄露,必须对阳极预热间进行密封处理。对于一个15万t原铝产能规模的电解铝厂,实施本项目的固定资产投资约在300万元左右,因此,实施费用相对较高。

3.4 利用电解车间现有条件实施阳极预热

电解车间的环境较差,除了粉尘、有害气体、噪声外,温度也较高。在夏季,两电解槽之间的温度通常高达70~80 ℃,冬季,由于受环境温度(-20 ℃左右)的影响,此处温度有所下降,但仍然能够保持在60~70 ℃。利用该温度在两电解槽之间的风格板上预热阳极,仍然能将阳极温度提高到60 ℃左右,而且阳极块的温度均匀性好,阳极内几乎不存在温度梯度。某公司目前采用该预热方法,具体做法是根据铝电解槽换极顺序表,在换极前16 h将阳极放置在风格板上。这样,阳极炭块有足够的时间吸收来自两电解槽槽壳的辐射热,并且由于时间关系,所吸收的热量能够在阳极块内充分扩散,从而通过提高阳极温度减小了换极温度对电解槽运行工况的影响。该方法简单易行,几乎不需资金投入。

4 结束语

换极温度对铝电解槽运行工况影响较大,且通常持续16~24 h。当下要减小换极温度对铝电解槽运行工况的影响,唯一有效的途径是在换极前对预焙阳极炭块进行充分预热。目前已经实施的预热阳极的方法主要有3种,即残极预热、碳素煅烧中高温烟气预热和两电解槽之间风格板上预热。在3种预热方法中,煅烧中高温烟气预热效果最佳,但投资较大;利用残极预热阳极,虽然也可以将阳极表面温度提高至80 ℃左右,但所预热阳极的温度均匀性差;利用风格板预热阳极,虽然阳极温度较低,但阳极温度均匀性好。因此,各冶炼厂应根据自身条件和投资情况,合理选择阳极预热方法,以实现最优的投资性价比。

[1] Yves Ladam. Asbjorn Socheim Martin Segatz and Odd-Arne Lorentsen. Heat recovery from the exaust gas of aluminum reduction cells[C]. TMS (The Minerals, Metals & Materials Society), 2011: 393-398.

[2] 周乃君,柯文,王志奇.铝电解槽低温烟气余热发电技术探讨[J].轻金属,2009(1):60-64.

[3] 柯文.基于有机朗肯循环的铝电解槽烟气余热发电技术研究[D].长沙:中南大学硕士学位论文,2009.

[4] 贵州省科学院科技创新发展处.铝电解炭素预焙阳极预热技术的应用[R].2011.

Effects of Anode Replacing Temperature on Running Conditions of Aluminum Reduction Cell and Some Improving Measures

GAO Feng, LIU Min-zhang, LI Xian

This paper analyzes some effects of anode replacing temperature on running conditions of aluminum reduction cell with pre-baking anodes, and discusses the measures and its relative merits of preheating anodes before anodes replacing.

aluminum reduction cell; anode replacing temperature; running condition; anode preheating

2014-02-19

高峰(1968—),男,河北泊头人,大学本科,助理工程师,主要从事铝电解、发电、铝加工生产技术管理工作。

TF821

B

1008-5122(2014)05-0021-03