新型智能槽控机的开发和应用

魏清汉 王振伟 王德全 刘传国

(河南东大泰隆冶金科技有限公司,河南 郑州 450008)

设备节能

新型智能槽控机的开发和应用

魏清汉 王振伟 王德全 刘传国

(河南东大泰隆冶金科技有限公司,河南 郑州 450008)

为解决传统“大板式”槽控机结构上的不足,综合运用计算机技术、现场总线技术和智能控制技术,开发了新一代智能槽控机。该机运算能力强、故障率低,可大幅减少维修费用和运行成本。其主控制器采用标准PLC软件和硬件体系,用工业触摸屏作人机界面,能实现真正的分布式控制和智能化控制,并能很好适应铝电解技术电解槽大型化、控制精细化和管控一体化的发展方向。

铝电解; CANBUS; PLC; 智能槽控机

1 大板式结构槽控机的缺陷

槽控机是铝电解槽自动控制系统的主体部分,是铝电解生产过程中的重要设备。当前国内的槽控机大都是从单板机发展过来的“大板式”结构,这种槽控机在30多年的发展和使用过程中也暴露出了一些缺陷和不足。

(1)“大板式”结构元器件直接裸露焊接在电路板上,在电解车间强腐蚀、高粉尘环境下极易因氧化腐蚀而损坏,所以故障率极高,检修、维护工作量大,运行费用高。

(2)人机界面采用数码管加指示灯显示方式和由10多个按键(各厂家有差异)组成的操作板的输入方式,显示和输入内容简单,运行时过分依赖上位机,不能做到真正独立的分布式控制。

(3)软件、硬件体系均为各自开发,不易与第三方设备或系统相连接,不具备可扩展性,不易与管控一体化系统相兼容。

槽控机从20世纪80年代初的Z80单板机时代发展至今,国内槽控机厂家进行了不断的创新,也取得了很大的进步。软件方面从原来的简单的定时下料控制到目前的基于模糊控制和智能控制的自适应控制,取得了很大成就,达到了世界先进水平。但硬件方面从单板机到多个板通过并行连接再到今天的多CPU结构,始终摆脱不了“大板式”结构,所以上述问题一直存在。为更好解决当前问题,某公司研发了新型槽控机——NEUTL型智能槽控机。

2 新型智能槽控机研发思路

为适应我国铝电解技术的快速发展,解决“大板式”结构槽控机存在的问题,需要开发有更高的可靠性、很好的可扩展性和兼容性的智能槽控机。本文所论述槽控机的整体设计思路为将原“大板式”结构改为标准PLC结构,原数码管加指示灯的显示方式改为高分辨率触摸屏。由于铝电解槽控制的特殊性和价格等原因,市面上现有PLC均不适用,故开发出了槽控机专用PLC型控制单元。PLC型控制单元采用模块化设计,具有标准PLC的软件、硬件体系,支持标准的RS232、RS485和CANBUS通讯,支持标准PLC的梯形图、指令表和功能块编程方式,能在线修改、下载程序。人机界面采用标准工业触摸屏,采用组态化编程方式,有标准以太网接口和RS485/232接口。

软件方面将部分标准软件作为软件模块固化在系统中,如阳极升降保护、工艺操作等软件,并将特定神经网络和遗传算法的先进控制模块引入软件系统,使智能槽控机具有自学习和修正控制参数的功能,可根据控制要求自动优化目标控制曲线。根据各槽的实际情况找寻电解槽特征控制曲线和参数的控制系统能满足每个电解槽自有特征控制策略和方法,实现个性化寻优控制,即按电解槽固有的个体规律找寻控制变量和工艺参数而实现控制。

PLC型控制单元增加可编程逻辑器件(PLD)以实现逻辑部分的保护。PLD的显著特点就是硬件电路“软件化”,即它的逻辑功能可按照用户对器件编程来确定。这样就使整个硬件体系更加灵活,功能更强大,保护功能更完善。不仅能实现硬件逻辑层面上的限时、限幅、限位保护,而且能实现接触器粘连、接触器不吸、升降接触器互锁、电源缺相、反序等故障的防护和脱扣器故障监视。硬件逻辑保护和软件保护、硬件动力回路保护组成三级保护体系,确保阳极升降安全、可靠。

3 新型智能槽控机主要结构及特点

3.1 主要结构

以新型智能槽控机为主要设备构成的NEUTL铝电解智能控制系统采用“局域网—生产监控—槽控机”三级网络分布式控制结构。控制系统由安装在电解生产现场的智能槽控机(直接控制级)和安装在计算机站的管理机(生产监控管理级)以及安装在电解车间的工区工作站组成。每个区内的智能槽控机采用CANBUS连接;每个区的CANBUS在车间内转为以太网并进行光电转换,通过光纤与位于控制室的监控管理机相连接,光纤使用以太网的通讯协议进行传输。整流送来的系列电流信号(4~20 mA)和系列电压信号(0~10 V)在通讯接口箱进行转换,系列电流信号转换为频率信号通过电流总线送到各槽控机,系列电压由采集模块采集后通过CANBUS通讯接入上位机,系统框图如图1所示。

智能槽控机在外观上采用壁挂式,分左右两个独立箱体,左边为动力箱体,右边为逻辑箱体。动力箱体主要由主电源开关、控制开关、交流接触器、槽压表、动力检测单元、控制按钮等部分组成。

控制箱体是槽控机的控制核心,主要由2个PLC模块、人机界面(触摸屏)组成。2个PLC模块之间通过RS485通讯,PLC模块与触摸屏之间通过RS232通讯,PLC模块与上位机通过CANBUS通讯。智能槽控机结构如图2所示。

3.2 主要特点

新型智能槽控机主要技术特点如下:

(1)标准体系。主控制器采用标准PLC软件和硬件体系,支持标准的RS232、RS485和CANBUS通讯,支持0~10的VDC和4~20mA的DC标准信号接入,支持标准的梯形图和组态化编程方式。

(2)可靠性高。软件平台成熟、稳定、可靠。硬件为标准结构,满足CE标准,防干扰能力强、可靠性高、故障率低,为免维护设计。

图1 由新型智能槽控机组成的铝电解生产智能监控系统示意图

图2 嵌入式PLC结构智能槽控机内部结构示意图

(3)在线编程。采用梯形图、功能块和语言编程,能在线编程和下载程序,可方便响应用户提出工艺改进、生产试验的特殊要求,实现个性化控制。

(4)真正分布式控制。能通过触摸屏现场修改控制参数(需有相应权限);能显示实时数据、状态信息、故障信息等并能现场查询电压、电流等相关数据的实时和历史曲线;脱离上位机时仍能选择和切换控制策略与参数,并可安全独立运行,实现真正的分布式控制。

(5)人性化设计。人机界面显示智能化,显示内容自动跟随槽况,不需人工切换就能直接显示当前槽况的相关参数。采用图形化的显示方式,直观明了。操作人员不需死记硬背复杂的组合按键含义和故障码信息即可操作。

(6)完善的保护功能。软件保护、硬件逻辑保护和硬件动力回路保护组成三级保护体系,有限时、限幅、限位和防硬件故障等多种保护方式。操作界面进行防误操作设计,安全性提高。

(7)开放式系统。系统方便接入阳极导杆电流分布传感器、槽壳温度测量传感器、炉底压降测量传感器等用于辅助分析槽况。方便与管控一体化系统、母线接地报警系统、天车出铝系统等第三方系统实现互联。

4 应用实例

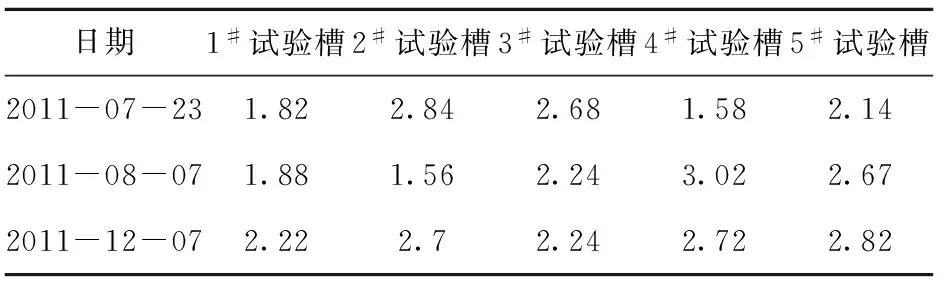

新型智能槽控机开发完成后,先后在河南某铝厂300 kA系列槽和山东某铝厂400 kA系列槽进行试验。选取5台电解槽进行试验运行,组成独立的分布式控制系统。每台槽控机控制一台电解槽,槽控机之间通过CANBUS总线相连,经信号转换装置通过光纤接入位于主控室内的监控机和数据服务器,在区长办公室设置一台工区工作站。除电流信号和语音报警系统与其它槽系统共用外(由于电解槽控制系统的特殊性),其它均独立运行。试验运行中对硬件和软件系统各项功能进行了系统的测试和论证,尤其对阳极移动安全防护措施进行了反复的验证。积极了解现场反馈信息,听取生产现场的合理化建议,并结合生产实际对相关功能进行调整,满足电解槽的个性化控制要求。对运行数据和曲线进行了详细的分析,结合槽温、铝水平、电解质水平、氧化铝浓度、分子比等人工化验数据和生产经验对新型智能槽控机的控制效果进行了深入的研究。试验运行持续一年,各项技术指标满足设计要求,取得了预期效果,抽验的氧化铝浓度数据见表1。

表1 试验槽氧化铝浓度数据 单位:%

试验定型后正式投入新疆某铝厂400 kA系列运行。该项目一个系列共168台电解槽,分4个工区,自2012年初投入正式运行。运行后,新型智能槽控机软件、硬件稳定、可靠,保证了电解槽的安全稳定运行,减少了维修费用和运行成本。电解工经过简单介绍和培训即可适应并熟悉这种具有友好的人机界面,采用可视化图形操作界面的新型智能槽控机的操作。新型智能槽控机的优点也改变了生产管理的方式,电解工通过触摸屏及时查看完整的电解槽信息,并能现场查询实时和历史曲线,现场查询和修改参数(修改需权限),有异常情况及时处理,真正做到的了独立分布式控制,充分发挥了电解工的主动性。新型智能槽控机改变了以前“大板式”槽控机过分依赖上位机,电解工对电解槽槽况了解太少,一旦槽控机与上位机通讯异常,槽控机只能维持当前控制参数不变,且不能及时了解详细的槽况信息,延误时机造成槽况恶化的情况。当发生异常时,智能槽控机直接显示异常情况的详细信息,并通过分析直接显示异常原因和处理方法,指示相关人员快速处理,实现真正的智能化。

运行期间对氧化铝浓度、槽电压和效应系数等关键技术指标进行了长时间的跟踪测试、分析,其中氧化铝浓度数据如表2、图3所示(数据为2013.4~6月随机抽检)。统计分析结果表明,新型智能槽控机所控制的电解槽均处在高效率、低电耗的低窄氧化铝浓度区域,浓度在1.5%~3.0%的占91.18%,其中在1.5%~2.5%的占48.36%,符合低氧化铝浓度的控制思想。槽电压控制、电流效率和效应系数等其它关键指标也均达到了当前先进水平。智能槽控机采用PLC结构的逻辑控制单元优势明显,故障率大大降低,平均故障检修率低于0.02次/台·a,仅为“大板式”槽控机平均故障率的5%左右,仅维修费用和检修成本一项节约90%以上。NEUTL铝电解智能控制系统已通过标准连接方式与母线接地检测系统以及LED显示系统互联,实现了资源共享,缩短了故障排除提醒时间,提高了整个铝电解生产的安全性。通过标准接口与其集团网信息化系统的互联也即将完成。

表2 新疆某铝厂400 kA电解槽氧化铝浓度数据

5 结论

新型智能槽控机投入运行后,充分显示了可靠性高、可扩展性和兼容性好等方面的优点。

(1)PLC强大的编程和运算功能以及工业触摸屏信息显示和方便操作功能得到了很好的体现。不再过分依赖上位机,实现了真正意义上的独立分布式控制和智能控制。

(2)可视化和组态化的编程方式使得智能槽控机软件升级非常方便,能根据用户的实际情况进行相关辅助功能的调整,实现精细化控制和个性化控制。

(3)标准的软件和硬件体系使槽控机系统很方便地外接第三方设备,实现阳极电流分布、槽壳温度等用于电解槽辅助控制,也方便槽控机系统接入铝厂的管控一体化或MIS系统。

新型槽控机有效地解决了槽控机维修率高、软件不标准、不能独立分散运行等问题。能满足铝电解技术电解槽大型化、控制精细化和管控一体化的发展需求,是槽控机以后的发展方向。

[1] 刘延飞、王晓戎. 基于AlteraFPGA/CPLD的电子系统设计及工程实践[M]. 北京:人民邮电出版社,2009.

[2] 潘立登. 先进控制与在线优化技术及其应用[M]. 北京:机械工业出版社,2009.

[3] 刘业翔,李劫,等. 现代铝电解[M]. 北京:冶金工业出版社,2008.

Development and Application of New Intelligent Potline Controller

WEI Qing-han, WANG Zhen-wei, WANG De-quan, LIU Chuan-guo

In order to solve the deficiency of traditional “big plate” potline controller, a new generation intelligent potline controller is developed. This intelligent potline controller can greatly reduce the repair and operation costs because of its high operation capability and low failure rate. The main controller with standard PLC software and hardware, industrial touch screen as human machine interface, can really accomplish distributed and intelligent control. This new controller can adapt well to the development direction of aluminum electrolysis cell in large-scale, fine control, and management and control integration.

aluminum electrolysis; CANBUS; PLC; intelligent potline controller

2014-05-05

魏清汉(1980—),男,河南泌阳人,大学本科,从事氧化铝、电解铝行业自动化控制技术研发工作。

TF821

A

1008-5122(2014)05-0027-04