喀左地产青石土的烧结性能

刘 宝 龙,赵 辉,张 源 源,杨 春 亮,王 志 强

(大连工业大学 纺织与材料工程学院,辽宁 大连 116034)

0 引 言

喀左当地产有大量的青石土,在生产日用陶瓷、建筑材料等方面青石土均可得到广泛应用。青石土的烧结工艺直接影响到工业产品的性能和质量,青石土粉料的颗粒大小[1]、形状、活性、团聚状态等都与其烧结性能有着密切关系[2],因此研究其烧结性能以及其粒度对烧结性能的影响具有重要的应用意义。本实验通过绘制青石土的烧结性能曲线以及烧结体断面SEM分析,确定了青石土的最佳烧结温度,研究了青石土的粒度对其烧结性能的影响。

1 实 验

1.1 原 料

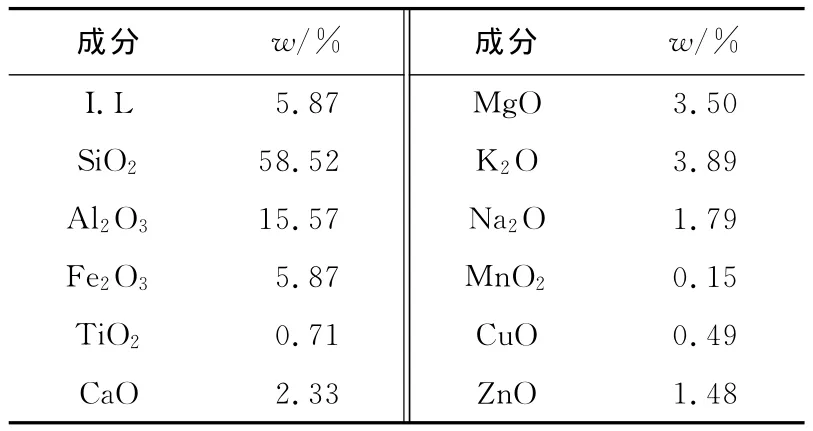

青石土,取自辽宁省朝阳市喀左县,通过XRF测试得其成分及质量分数,结果见表1。

表1 青石土成分及质量分数Tab.1 Composition and content of Qingshi soil

1.2 烧结性能的测定

将青石土粉碎研磨成粉,过100目筛,不添加成型剂,在10MPa成型压力下采用半干法[3]压制成型为20mm×15mm×10mm的试样,在80℃下干燥10h。将干燥后的试样置于850、900、950、1 000、1 050、1 100、1 150 ℃下烧结,保温30min后随炉自然冷却至室温。

1.3 粉料粒度对烧结性能的影响

将粉碎后的青石土分别过60、80、100、120和140目筛,并将得到的不同粒度的青石土粉料成型后在1 050℃下烧结,保温30min后随炉自然冷却至室温。

1.4 分析测试

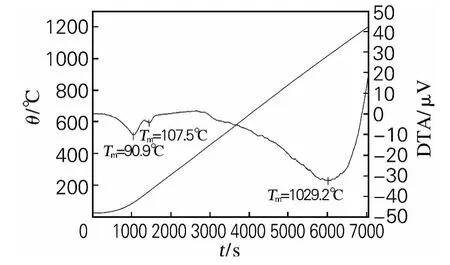

采用WCR-2D型差热分析仪在20~1 300℃、10℃/min升温速率下对青石土粉料进行DTA测试。

测量并计算不同温度下和不同粒度的青石土样品的线收缩率和吸水率,Archimedes法[4]测量样品的体积密度和显气孔率。

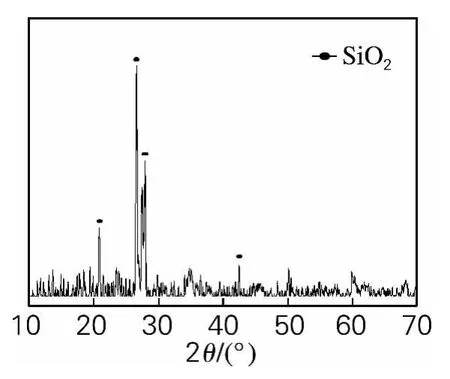

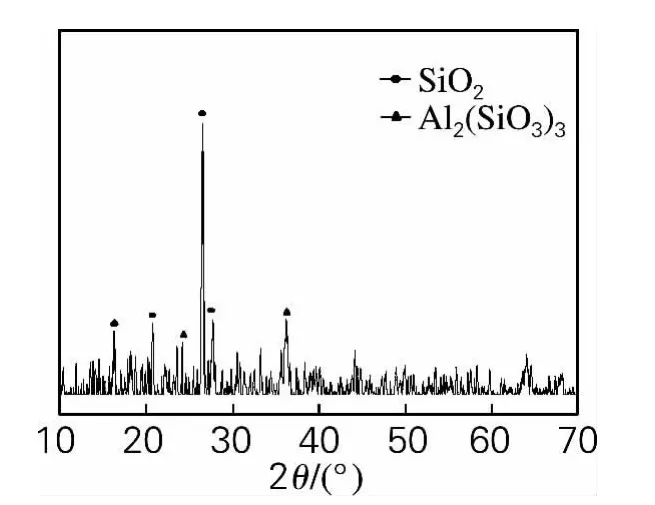

采用D/Max-3B型X射线衍射分析仪,在管压40kV、管流20mA下对青石土粉料在1 050、1 150℃下烧结后的样品进行XRD测试。

采用JSM-6460LV型扫描电子显微镜对不同粒度的青石土烧结体断面进行SEM分析。

2 结果与讨论

2.1 青石土DTA曲线分析

图1为青石土在20~1 300℃下的DTA曲线。由曲线可以知道,在100℃左右出现两个吸热峰,此时青石土内的普通吸附水发生脱水。在500~600℃有一较缓的吸热峰,此时结构水发生脱水。随着温度的升高,矿物分解放出气体,但各氧化物之间不发生化学反应。当温度达到1 030℃左右时,出现较宽的吸热峰,开始出现液相,促进晶型转变。温度继续升高,氧化物熔化,并出现玻璃相。

图1 青石土DTA曲线Fig.1 DTA curve of Qingshi

2.2 青石土烧结性能曲线分析

测量并计算不同温度下青石土样品的线收缩率和吸水率,Archimedes法测量体积密度和显气孔率可以获得青石土样品的体积密度与吸水率随温度变化曲线和青石土烧结性能曲线,见图2、3。

图2 青石土样品的密度与吸水率随温度变化曲线Fig.2 The curve for density and water absorption of the Qingshi soil samples varies with temperature

图3 青石土烧结性能曲线Fig.3 Sintering performance curve of Qingshi soil

由图2可以发现,青石土样品的体积密度随温度的升高而增大,当温度在1 050℃时,体积密度达到最大,为2.28g/cm3,温度继续升高,体积密度变小;青石土样品的吸水率随温度的升高一直降低,在1 050℃时,吸水率为1.63%,当温度继续升高时,青石土样品表面出现大量玻璃相,使得样品基本不吸水。由图3可以发现,青石土样品的线收缩率随温度的升高而增大,当温度在1 050℃时,线收缩率达到最大,为10.79%,温度继续升高,线收缩率开始减小甚至出现膨胀现象;青石土样品的显气孔率随温度的升高一直减小,在1 050℃时,显气孔率为3.66%,当温度继续升高时,明显出现过烧现象,表面大量的玻璃相使得表面显气孔率趋近于0,但内部膨胀有大量封闭孔,使密度反而降低。

综上所述,青石土样品的体积密度和线收缩率在1 050℃时达到最大值,分别为2.28g/cm3和10.79%,在1 050℃以上烧制时,均变小;吸水率和显气孔率随温度的升高一直减小。青石土样品在1 050℃以上烧制时,样品出现过烧现象,高温膨胀会使样品空隙率增加、密度降低,严重者导致分层、开裂和变形。这对样品的烧结致密和均匀显微结构的形成,产生持续的不利的影响[5]。所以,青石土的最佳烧结温度为1 050℃。

2.3 XRD测试

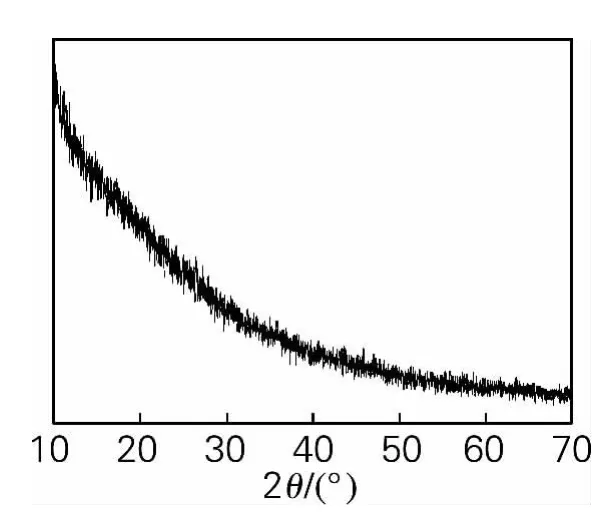

对青石土粉料和1 050、1 150℃下烧结后的样品进行XRD测试,如图4~6所示。由图4、5可以发现,1 050℃烧结后的青石土内物相变化不明显,主晶相皆为SiO2,部分氧化物发生了晶型转变,并出现了新物相 Al2(SiO3)3。Al2(SiO3)3具有低导热率、优良的热稳定性及化学稳定性等特点。由图6可知,在1 150℃时,青石土内主要为非晶态物相。

图4 青石土粉料XRD图Fig.4 XRD pattern of Qingshi soil powder

图5 青石土1 050℃下烧结XRD图Fig.5 XRD pattern of Qingshi soil sintered under 1 050℃

图6 青石土1 150℃下烧结XRD图Fig.6 XRD pattern of Qingshi soil sintered under 1 150℃

2.4 不同粒度的青石土烧结性能

2.4.1 粒度对青石土烧结性能的影响

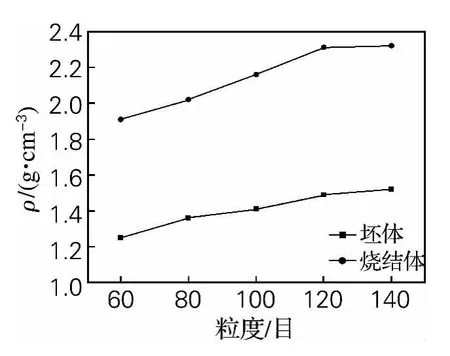

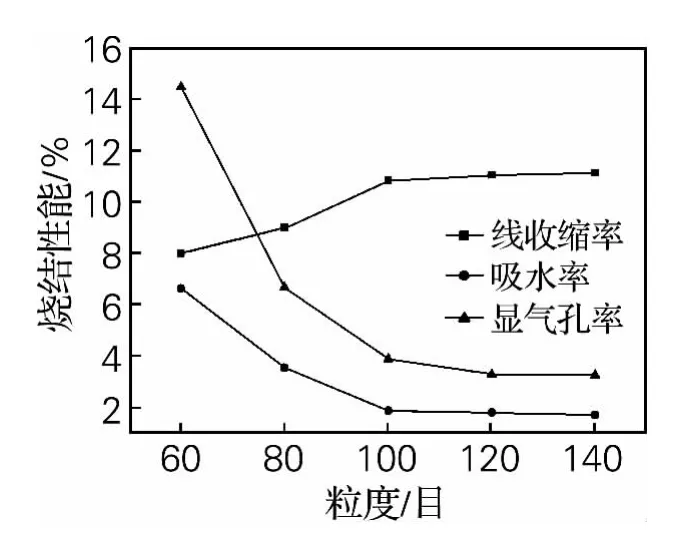

将不同粒度的青石土粉料制成的坯体在1 050℃下烧制、测量并计算不同粒度的青石土样品的线收缩率和吸水率,Archimedes法测量体积密度和显气孔率,可得各指标随粒度变化曲线,见图7、8。由两图可以发现,随青石土粉料粒度的减小,其烧结体体积密度和线收缩率逐渐增大、吸水率和显气孔率逐渐减小,其变化趋势趋于平缓,当粉料粒度在100目以下时,四项指标均变化不大。

图7 坯体与烧结体体积密度随粒度变化曲线Fig.7 The curve for bulk density of green body and sintered body varied with granularity

图8 烧结体线收缩率、吸水率、显气孔率随粒度变化曲线Fig.8 The curve for linear shrinkage rate,water absorption rate and significant porosity rate of sintered body varied with granularity

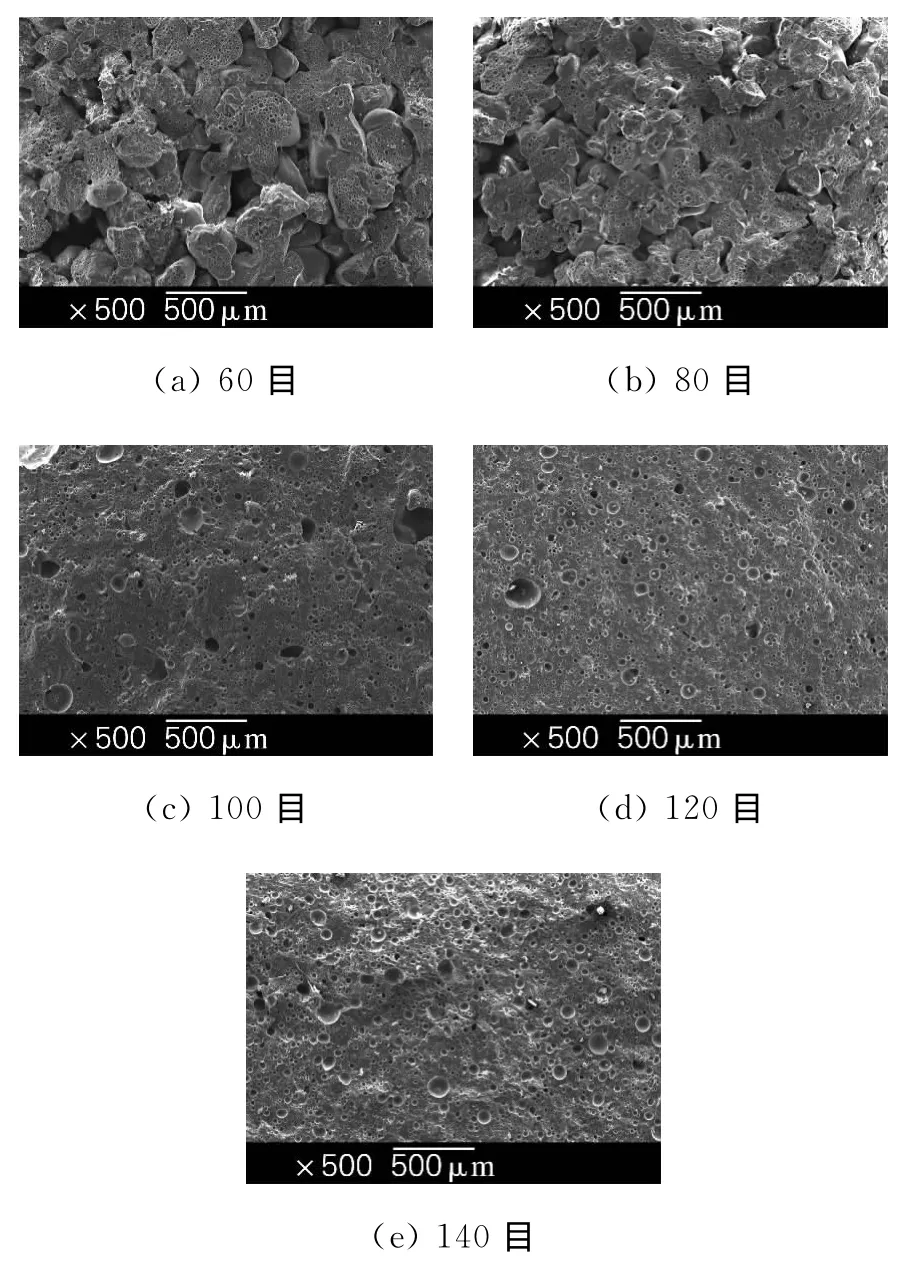

2.4.2 不同粒度的青石土烧结体断面SEM分析

将不同粒度粉料制成的青石土样品在1 050℃下烧制,对烧结体断面在50倍镜下进行SEM测试,得到烧结体断面显微结构,见图9。

图9 不同粒度料烧结体断面扫描电镜图Fig.9 SEM images of different size powder sintered bod

由图9可以发现,烧结体内部致密度从大至小依次为e>d>c>b>a,烧结程度由高到低依次为e>d>c>b>a。当粉料粒度在100目以上时,烧结体内部依然存在大量的孔隙,所以烧结体体积密度较小,吸水率较高,烧结体的性能较差,应用价值不高;当粉料粒度在100目以下时,烧结体内部明显更加致密,具有较大的体积密度和较低的吸水率,在140目以下时,烧结体已没有明显的孔隙,烧结体具有良好的力学性能。

3 结 论

(1)在1 050℃下,青石土烧结体的体积密度和线收缩率最大,吸水率和显气孔率数值较低,且无过烧现象出现,所以青石土的最佳烧结温度为1 050℃。

(2)在1 050℃下,随青石土粉料粒度的减小,其烧结体的体积密度和线收缩率增大、吸水率和显气孔率减小。当青石土粉料粒度在100目以下时,样品的断面显微结构均较为致密,其烧结体具有较好的烧结性能。

[1]LANGE F F.Sinterability of agglomerated powder[J].Journal of the American Ceramic Society,1986,67(2):83-85.

[2]陈昆刚,林祖纕,徐孝和,等.Al2O3的粉末特征对β″-Al2O3烧结性能的影响[J].无机材料学报,1997,12(3):327-330.

[3]刘芝品.半干法相对硬塑湿法成型优势分析[J].砖瓦世界,2007(10):30.

[4]李达,陈沙鸥,邵渭泉,等.利用主烧结曲线预测TiO2陶瓷无压烧结显微组织演变[J].硅酸盐通报,2007,26(5):994-997.

[5]秦麟卿,吴伯麟.α-Al2O3颗粒形貌对其坯体烧结性能的影响[J].武汉理工大学学报,2006,28(2):7-9.