碳纤维增强树脂基断裂的数值模拟研究

程党根,朱路红,文 韬

(长沙航空职业技术学院,湖南 长沙 410124)

碳纤维增强树脂基复合材料已经广泛地应用于航空、航天等各个领域。然而,目前碳纤维增强树脂基复合材料作为结构应用的最大障碍之一是其断裂韧性比金属材料差很多。断裂韧性是应用线弹性断裂力学在各向同性材料中建立的描述材料抵抗裂纹扩展能力的力学性能参数。复合材料是非均质的材料,含有基体、纤维和界面三相 ,这几种相结构对于裂纹扩展的阻力不同;另外复合材料的断裂过程往往伴随着界面脱粘、纤维桥接、纤维拨出等能量消耗过程,这便造成复合材料内部的裂纹不遵循自相似扩展的规律,即裂纹体在受到垂直于裂纹面的拉伸载荷时,裂纹沿着原裂纹面扩展的规律。一般认为线弹性断裂力学不能适用于复合材料,因此有必要建立适合纤维增强复合材料断裂测试的方法[1],并选择合适参数来表征其断裂韧性。对于金属材料,一般选用KIC和JIC来表征其断裂韧性,如弹性材料即裂纹尖端无塑性区或者塑性区很小的自相似扩展I型裂纹,用KIC来表征其断裂韧性;延性材料即裂纹塑性区较大,并且满足J主导区条件时,用JIC来表征其断裂韧性。对于碳纤维增强树脂基复合材料,由于断裂机理的复杂性,其破坏模式随着纤维、基体及界面性能的不同,可能是I型、II型甚至复合型,因此不能直接将金属材料断裂韧性的表征参数用于复合材料中。为此,虽然有许多科学工作者在这方面做了大量研究工作,但是复合材料断裂韧性的测试和表征仍没有完全解决,仍有很多问题还需要进一步的研究。

1 碳纤维增强树脂基断裂模型

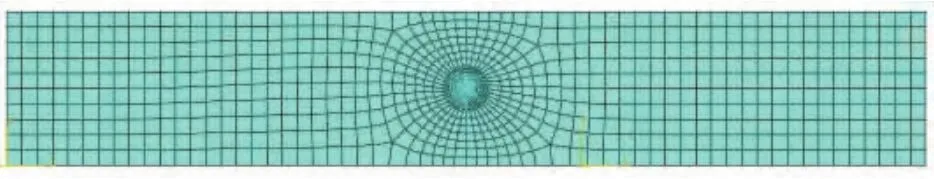

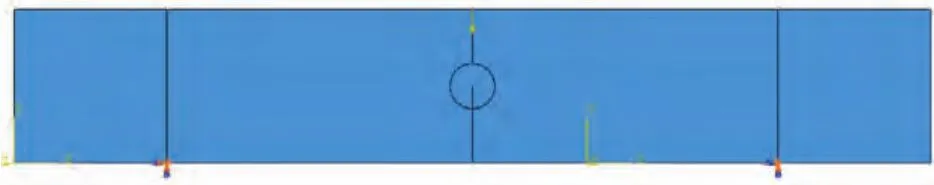

根据试验情况,在Abaqus平台上建立碳纤维增强树脂基的J积分有限元计算的裂纹模型。试件几何尺寸为 60mm×10mm×5mm,跨距为40mm,均匀铺层单层厚度为0.125mm,共40层,层合板的铺层参数为[45°/0°/90°/-45°]s,复合材料单层板的材料参数采用表1的参数。最终在ABAQUS建立的复合材料有限元模型[2]如图1所示,模型选用三维二次减缩壳单元(S8R5),本文中的模拟对网格并不敏感,因此只在裂纹尖端处细化网格,并进行奇异性处理。

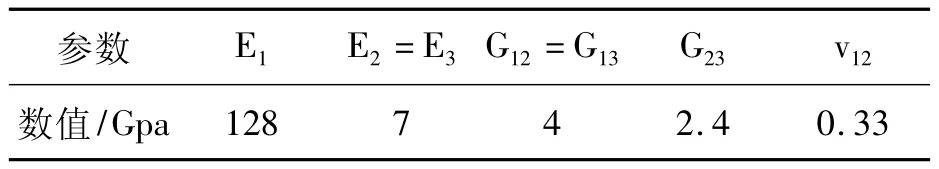

表1 试验件的材料特性

E1、E2、E3分别是1,2,3 方向杨氏(压缩、拉伸)弹性模量;G12G13G23分别是12、13、23方向切变弹性模量;V12材料12方向断裂韧性参数。

图1 有限元模型网格

1.1 裂纹尖端奇异性处理

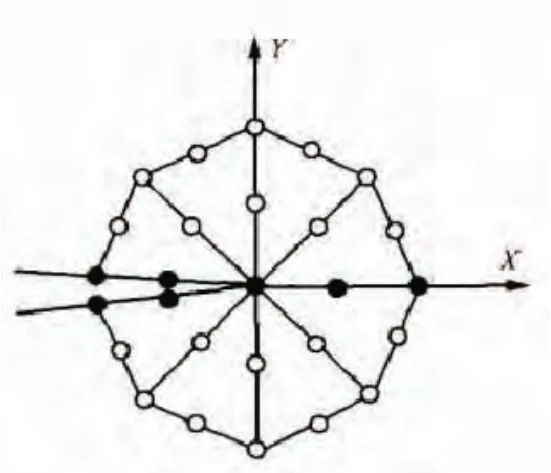

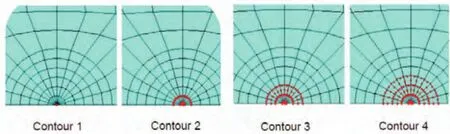

在围线积分区域内,对裂纹尖端处应用1/4奇异性单元来模拟裂纹尖端的奇异性能够更真实地模拟裂纹尖端的奇异性,另外也能更准确地计算围线的J积分。奇异单元是通过调整高阶单元中间节点的位置而来的,如把二阶单元的中间节点放在1/4位置,如图2所示,就会在裂纹尖端处产生平方根的奇异性[3]。

图2 1/4节点奇异单元

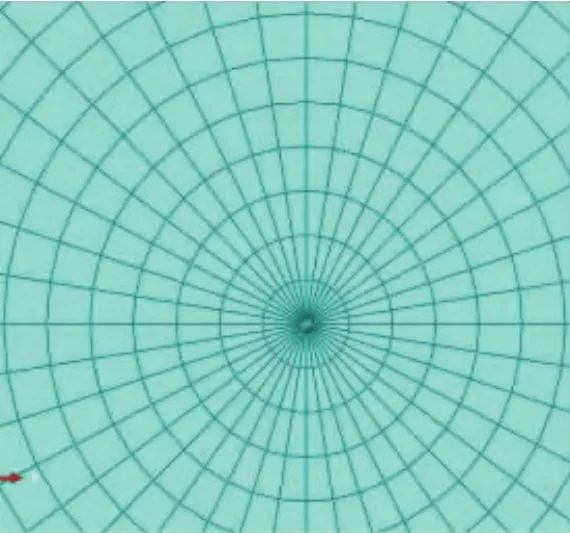

在Abaqus网格划分过程中,目的是为了得到在裂纹区域很密的单元,而在其他区域较疏松,同时在裂纹的周围n(取决于自己定义围线积分的计算层数)层单元必需用六面体单元。通常的做法是用“蜘蛛网”形式来实现这种网格的疏密过渡,如图3所示,特别在Abaqus里面网格的过渡过程参数设置不合适,造成过程区域网格的扭曲经常会导致网格的划分失败[4]。

图3 裂纹尖端网格

1.2 载荷边界条件

在数值仿真中,载荷边界条件的设置原则是尽可能的按实验的实际情况加载。如图所示模型的边界条件为一端固定X、Y方向的自由度,另一端固定Y方向的自由度。载荷加在模型中间裂纹面对应的节点上,具体的载荷边界条件如图4所示。

图4 模型载荷边界条件

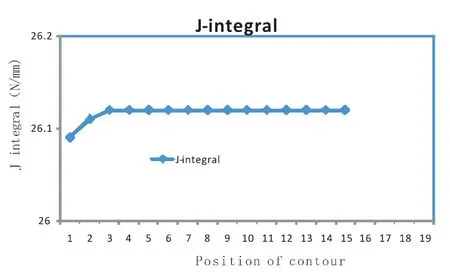

将建立好的模型,在标准模式(Standard)下提交计算,并在分析步中设置好需要在后处理中得到的断裂参数J积分,于是就能方便的在后处理模块中查看结果。在历史输出中设置15道围线积分,Abaqus后处理输出的数据文件查看到J积分,由于J积分与路径无关,如图5所示,因此用15个积分值得出其平均值,结果比较合理。

图5 J积分路径

2 实验结果

2.1 仿真结果及分析

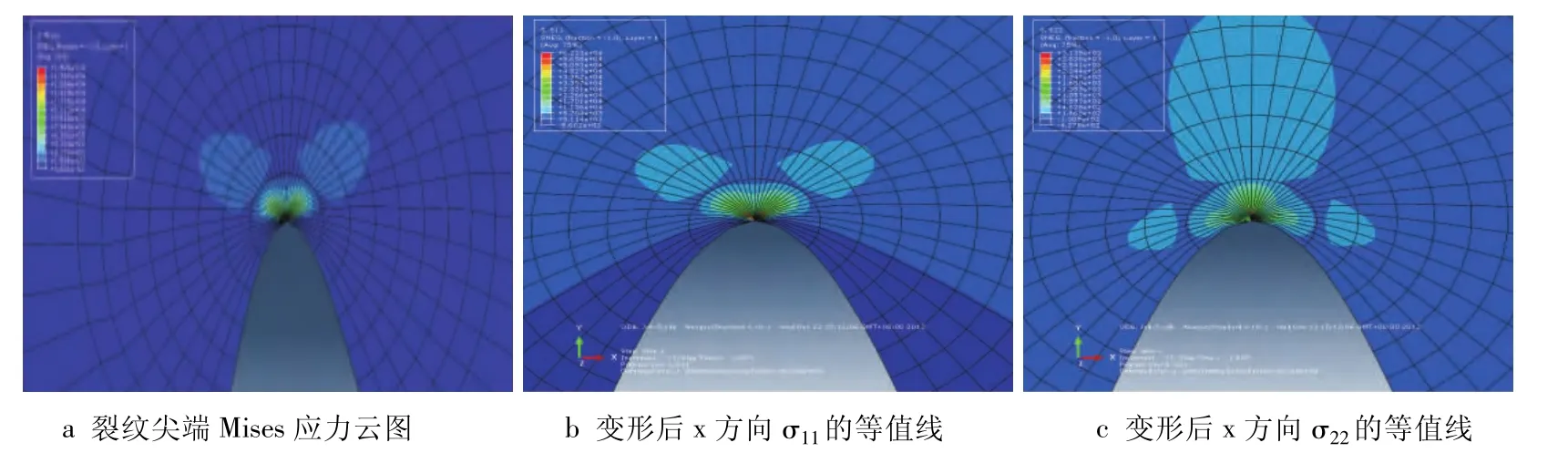

初始裂纹长度为5mm时,载荷为起裂载荷P=1490N,有限元模拟计算得到的应力应变云图和变形后X方向的等值线图如图6a-c所示:

图6 应力应变云图和变形后X方向的等值线图

从图7可以看出有限元模拟得到的J积分随围线位置基本不变,但是当积分回路非常靠近裂纹尖端时所得到的结果并不总是严格一致的。因此,一般取裂纹尖端后面几个稳定的积分值比较的合理。可以看出在有效积分区域内J积分的值基本稳定,这也验证了J积分与路径无关的理论。

图7 J积分随围线位置的分布

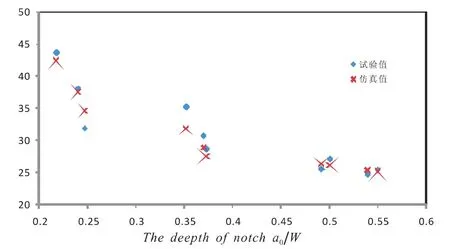

图8 J积分仿真值与试验值的对比

从Abaqus的模拟仿真结果与实验值对比可以看出,如图8,这两种结果有比较好的一致性。这说明了采用的围道积分法计算复合材料的J积分是可行的,本文建立的模型能够准确地得到裂纹尖端周围的J积分,与此同时数值仿真也进一步地证明了J积分与路径无关,此外也验证了理论上采用J积分来表征CFRP层合板的断裂韧性特征,得出比较合理的数据。

2.2 虚拟裂纹闭合法模拟裂纹扩展

在采用围道积分方法模拟得到了CFRP层合板起裂点的断裂韧性值,并且由试验值的对比可知围道积分法能比较准确地计算J积分。但是围道积分法在模拟断裂问题时有一个不足的地方就是不能模拟裂纹的扩展[5]。而虚拟裂纹闭合技术(VCCT)很好的解决了这一个问题,并且Abaqus推出了专门的VCCT模块。因此我们采用Abaqus自带的VCCT模块来模拟CFRP层合板的弯曲断裂。

虚拟裂纹闭合技术(VCCT)最先由Rybicki和Kanninen在他们的著名论文[6]里第一次使用。近几年随着计算机性能的提升和有限元软件的应用,再加上VCCT的简洁性和有效性,虚拟裂纹闭合法广泛各工程领域。VCCT的基本假设是扩展一定长度列裂纹所需要的能量与闭合相同长度裂纹所需的能量相等,只需计算裂纹闭合和裂纹张开位移就可得到应变能量释放率。

2.3 碳纤维增强树脂基层合板应变能释放率的计算

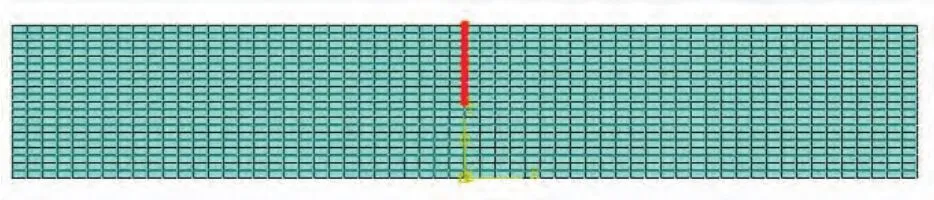

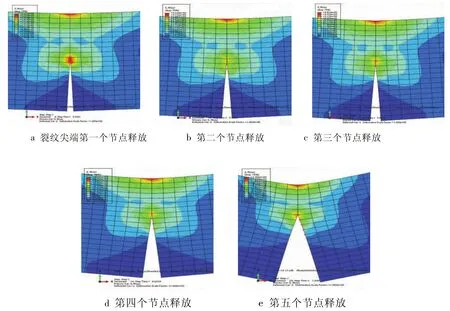

VCCT模型如图9所示,图中的模型的初始裂纹长度取为5mm,外形尺寸为长度60mm,宽度10mm,加载跨距为40mm。单层板的材料参数如表1,均匀铺层单层厚度为0.125mm,共40层,层合板的铺层参数为[45°/0°/90°/-45°]s。模型的载荷边界条件为一端固定x和y方向的位移,另一端固定y方向的位移。该模型的建立主要有一下几个关键的部分:①定义主、从接触面;②设置分裂节点;③收敛性问题的解决。断裂准则采用VCCT的BK准则,假设整个模型为平面应变问题,本文采用平面应变四边形单元对试件进行对称模型有限元网格划分,图10a-e所示为相对缝深a0/W=0.5时的试件有限元网格图,单元总数为4315,节点总数为8839。

图9 有限元模型

图10 试件有限元网格图

3 结论

建立了复合材料层合板的断裂模型,在网格划分时对裂纹尖端处的网格进行了奇异化的处理,在裂纹尖端处建立奇异单元模拟裂纹尖端的奇异性。采用路径积分法计算了该模型的断裂韧性J积分,并将模拟得到的J积分值与理论计算得到的J积分对比分析,发现这两个值吻合的很好。结果表明该模型能比较好地模拟复合材料的断裂,并能精确的计算J积分。用面状裂纹的虚拟裂纹闭合法模拟了断裂过程,虽然该方法能很好地模拟裂纹的扩展过程,但是由于分析前需指定初始裂纹,且只能沿着事先确定的扩展面扩展,不能模拟纤维的拔出等过程。

[1]解德,钱勤,李长安.断裂力学中的数值计算方法及工程应用[M].北京:科学出版社,2009.

[2]庄茁.Abaqus非线形有限元分析与实例[M].北京:科学出版社,2005.

[3]燕伟.钢筋混凝土梁裂缝宽度的影响因素分析[D].重庆:重庆交通大学,2010.

[4]裂缝扩展[EB/OL].http://blog.sina.com.cn/s/blog_6e0aa6420100rpkx.html.2011 -03 -19.

[5]张正艺,解德,赵耀,等.结构尺度上三维线状裂纹扩展的数值模拟[J].结构强度研究(增刊),2008,(2).

[6]E.F.Rybiciki,M.F.Kanninen.A finite element calculation of stress intensity factors by a modified crack-closure integral[J].Engineering Fracture Mechanics,1977,(1).