马氏体相变研究的最新进展(五)

刘宗昌,计云萍

(内蒙古科技大学材料与冶金学院,内蒙古包头 014010)

马氏体相变研究的最新进展(五)

刘宗昌,计云萍

(内蒙古科技大学材料与冶金学院,内蒙古包头 014010)

4 马氏体相变的阻力和马氏体点

20世纪前叶始,对于马氏体相变热力学进行了大量的研究和计算,对相变驱动力有了较为清晰的认识,取得一定成绩[6]。这里主要阐述相变阻力问题,研究分析相变阻力的内容和大小具有重要理论意义。

任何自然事物的演化过程中均存在驱动力,但也都受到阻力的作用。马氏体相变的阻力包括应变能、界面能等项,为正值。只有相变驱动力的绝对值大于阻力时,相变才能自发地进行。相变阻力大时,则需要较大的相变驱动力。钢中马氏体相变阻力最大,而相变驱动力也最大。有的合金中的马氏体相变阻力很小,则其相变驱动力也不大。

马氏体相变是一级相变,相变时有潜热放出,并且伴随着体积的变化。新旧相化学自由焓之差(相变驱动力)用于支付放热和马氏体缺陷储存能、应变能等项。

本讲在理论上综合分析了马氏体相变的阻力,并且进行了计算。认为相变驱动力除了用于克服体积应变能、缺陷储存能、支付相变潜热等阻力外,已经不足以进行切变,因切变过程耗能太大(比相变驱动力大1~2个数量级),不符合省能原则,因此马氏体相变以切变方式进行,缺乏热力学可能性。

马氏体点则是相变驱动力和相变阻力相平衡的最高温度,Ms点是马氏体相变开始的温度。马氏体点与母相的化学成分等因素密切相关,具有重要应用价值。

4.1 马氏体相变的阻力

纯铁马氏体相变的临界驱动力约为-1180×103J/mol,从纯铁到1.2%C的Fe-C合金,相变驱动力随着碳浓度的增高而增大,说明高碳马氏体相变需要较大的过冷度。增加奥氏体中的碳含量,则降低马氏体点(Ms),在具有更大相变驱动力的情况下才能发生马氏体相变。这是由于奥氏体中的碳含量增加,改变了奥氏体的自由焓,也增大了相变应变能等阻力的缘故。

4.1.1 马氏体相变阻力项

马氏体相变的阻力均为正值,因为切变机制不正确,因此不考虑切变阻力,则有如下各项:

1)因比体积变化引起膨胀所造成的体积应变能NV;

2)在马氏体内部形成高密度位错、精细孪晶、微细层错所需的能量,分别记为Nd、Nt、Nc;

3)马氏体周围的奥氏体中形成位错所需的能量也记为Nd;

4)马氏体板条间、板条领域间、或片间的界面能记为Nj;

5)其他能量:表面能Ns,磁场能Nm,应力场能Ny,母相缺陷能Nq等。

6)相变潜热Qf的释放。

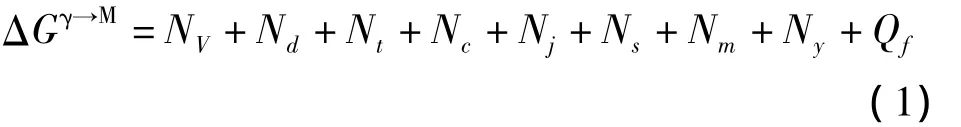

母相的晶体缺陷能Nq对于马氏体相变形核起促进作用,但不是所有缺陷处都有马氏体形核,即一部分贡献给形核功,另一部分遗传给新相。故此母相晶体缺陷能Nq不计入阻力项。其他各项阻力之总和令其为 ΔGγ→M:

式中,各项能量单位的量纲以J/mol表示。

奥氏体转变为珠光体时,放出相变潜热,会使温度-时间曲线上出现平台,热效应非常明显。但奥氏体转变为马氏体时,一般难以察觉有潜热放出,尤其是在淬火冷却剂中淬火时,不会觉得有潜热放出。对于Fe-Ni合金爆发型马氏体转变,试验发现有大量热量放出,并使试样温度升高,据文献记载每片马氏体周围的温度更高,还可发出声音[21]。这在理论上也是成立的。因为马氏体相变是一级相变,相变过程中必然放出相变潜热。如Co合金马氏体的相变热约为400~500 J/mol;而铁基合金中相变热约为2000~3000 J/mol。相变潜热消耗于相变驱动力,属于相变阻力的一部分。钢中的马氏体相变潜热缺少计量,暂时不计入。

当不考虑应力场、磁场的影响时,钢中马氏体相变阻力项较多;在有色金属及合金中,马氏体只有层错,如Cu-Zn合金、Cu-A合金,其马氏体中只有层错亚结构,而层错能很低。相变阻力项少,

有色合金的马氏体相变体积变化小,则体积应变能NV小;层错能Nc很低。因此其马氏体相变阻力很小,不需要大的相变驱动力即可完成马氏体转变。

4.1.2 纯铁马氏体相变时的阻力

当不考虑应力场、磁场的影响时,则省略磁场能Nm和应力场能Ny两项;纯铁转变为马氏体时,没有残留奥氏体和孪晶亚结构,则不考虑Nd和Nt项;当不考虑表面马氏体时,可省略表面能Ns。则由式(1)可得

1)求体积膨胀所造成的应变能NV

式中:E为弹性模量;δ为错配度。纯铁的马氏体点为520℃,取其弹性模量E=189 GPa=1.89×1011Pa。

由于δ是新旧相晶格常数a的变化率,对于奥氏体→马氏体的相变,晶格常数a是缩小的,也就是从0.3591 nm(fcc)变为0.2861 nm(bcc)。这不能反映马氏体相变时的体积膨胀特征(比容增大)引起的应变能。其晶体膨胀应变能应当以体积膨胀率或长度变形率表示。因此,取长度变形率[26]

取纯铁克原子体积 VP=7.5 cm3/克原子[1]。算得马氏体相变的体积应变能为NV=509 J/mol。

徐祖耀应用下式计算马氏体相变时的单位体积膨胀应变能[6]:

2)求高密度位错+微细层错的储存能(Nd+Nc)

纯铁马氏体为位错型板条状马氏体,其亚结构是高密度位错,位错密度可高达近1012/cm2。如图56所示为板条状马氏体中的高密度缠结位错。其应变能约为 Nd=418 J/mol[6]。

超高碳马氏体中也会出现少许孪晶。如将含有0.029%La的纯铁(高纯钢),3 mm 厚的薄试样,于1100℃加热保温后,淬火于冰盐水中,得到板条状马氏体组织,马氏体中除了高密度位错外,还有孪晶,如图57所示。说明孪晶亚结构也可以在超低碳马氏体中出现。但是由于太少,故在计算中省略。

图56 板条状马氏体片中的高密度位错,TEMFig.56 TEM image of high density dislocation in lath martensite

图57 含有0.029%La的纯铁马氏体组织及孪晶[18],TEMFig.57 TEM images of martensite morphology and twin crystals in pure iron containing 0.029%La

近年来发现,板条状马氏体中也有层错亚结构[16-17]。微细层错也有储存能,虽然体心立方晶格的层错能比面心立方的高,但层错能本身能量仍然较低。由于板条状马氏体中的层错发现较少,暂不计入。

3)板条状马氏体的界面能Nj

奥氏体与马氏体之间界面能在200 erg/cm[26]左右。马氏体与奥氏体保持半共格连接,半共格界面的界面能[27],一般为 0.2 ~0.5 J/m2。

取:Nj= σαγ=0.5 J/m2

马氏体板条之间及马氏体领域之间的界面能估计为9 J/mol[6]。淬火板条状马氏体中,板条晶越细小,界面面积越大。

将各个数值代入式(5)~(7),得纯铁的γ→α马氏体时,算得相变阻力

纯铁马氏体相变临界相变驱动力-1180 J/mol。在不考虑潜热、声音,忽略层错能等情况下,计算相变阻力936 J/mol,此值低于相变驱动力的绝对值,是合理的。显然在相变驱动力作用下,克服相变阻力完成γ→α马氏体转变是可能的。

由于切变过程缺乏试验依据[28-29],根据省能原则,晶格切变不可能发生。因此上述计算中不考虑切变耗能是必要的、合理的。

4.1.3 有色金属合金中马氏体相变阻力

有色金属及合金中的马氏体相变驱动力较小,如 Cu-Al合金马氏体相变临界驱动力 25.1 J/mol[22]。

在69.59 Cu-26.29 Zn-4.06 Al(wt%)合金中,750℃固溶处理15 min,淬火到80℃保温2 h后,以量热法测得其马氏体点Ms=25℃,Af=42℃,测得热焓的变化ΔH≈6.2 J/g。依此算得相变的驱动力ΔG= -10.4 J/mol[23]。比纯铁马氏体相变临界驱动力(-1180 J/mol)小两个数量级。

有色金属及合金中,马氏体相变阻力很小,多为热弹性马氏体。

如铜合金热弹性马氏体相变过程中,体积膨胀产生体积应变能NV,亚结构主要是层错和孪晶。图58为Cu-Al合金马氏体的组织的电镜照片。可见亚结构主要是层错和孪晶。

当不考虑切变应变能时,相变阻力主要是层错储存能Nc,合计阻力为

图 58 Cu-11.42 Al-0.35 Be-0.18 B(ω,%)合金马氏体层错亚结构,TEMFig.58 TEM image of stacking fault substructure in martensite of Cu-11.42 Al-0.35 Be-0.18 B(ω,%)

依据上述的计算方法,取其弹性模量E=1.21×1011Pa,计算单位体积膨胀应变能得

铜的克原子体积VP=7.19 cm3/克原子,则马氏体相变的体积应变能为NV=0.89 J/mol。看来体积应变能很小,故一般是忽略不计的。

铜中的层错能 γSF约为 40 ~50 mJ/m[22]。铜合金中的层错能 γSF约 20 mJ/m2[5]。Cu-Zn-Al合金的层错能 γSF取 1 mJ/m2[6]。

γSF取20 mJ/m2,层错厚度d=4 nm,计算层错能Nc为

算得 Nc=36 J/mol。

合计总阻力ΔG阻为

βCu-基合金热弹性马氏体的阻力约为8.36~20.9 J/mol[2]。由于文献提供的层错能 γSF数据不等,故相变阻力计算值有较小的偏差,但在合理范围内。总之铜合金马氏体相变阻力很小。

有色金属中马氏体相变驱动力的计算值范围在1.5 ~25 J/mol内[5],与相变阻力计算值大体上相适应。但是上述阻力的计算中同样没有考虑切变能,如果计入切变能,则相变阻力太大了。

4.2 切变耗能

4.2.1 钢中马氏体相变的晶格切变耗能

K-S模型是晶格切变模型,以切变方式进行晶格转变,需要克服的切变阻力很大。已经计算了各种切变模型进行切变需要的切变能量:K-S晶格切变使γ-Fe→α马氏体(0%C)时,共需切变能量为 Nk=44.9×103J/mol;西山切变模型,需切变能量 Nx=N1q=35×103J/mol;G-T切变模型,共需切变能量NG=25.3 ×103J/mol[2]。可见,切变耗能太大,是相变驱动力远远不能达到的。

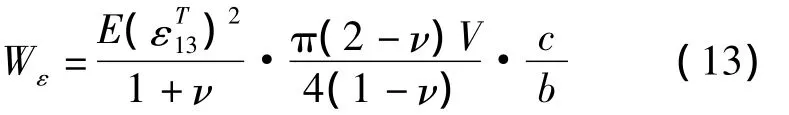

Aaronson等采用下列方程计算切变阻力[30]:

将此观点延伸到马氏体相变,式中的弹性模量E与温度有关,随着相变温度的降低,弹性模量值将迅速增大,则按照上式计算切变应变能Wε还要随之增大。对于高碳透镜片状马氏体,取c/b=0.1,按照上式算得切变应变能Wε=7340 J/mol,显然切变造成的应变能太大了,相变驱动力难以克服阻力进行马氏体相变[2]。

4.2.2 有色金属中马氏体相变的切变耗能

有色金属及合金中的马氏体,其相变驱动力很小,如钴、钴合金、銦合金等,其相变驱动力仅1.5~16 J/mol,说明这种马氏体相变中的相变阻力较小。其原因是在有色金属合金中,马氏体相变引起的体积变化很小,因此体积应变能小;而其马氏体的亚结构是孪晶或层错,孪晶界面能和层错能均很低,因此相变阻力很小,多为热弹性马氏体相变,逆转变也容易进行。

但是,若以切变方式进行,则耗能很大。例如以铜合金马氏体计算。

已知金属在剪切时,切应力τ=Gγ,其中G为切变弹性模量,γ为切应变,单位是弧度。以铜合金为例,取其切变弹性模量G=48.3×103MN/m2。取Cu合金切变角为1°[6],γ =0.0175 弧度。

铜的相对原子质量为64,即每摩尔铜原子的质量为64 g,铜的密度为8.9 g/cm3,故铜的摩尔体积为

按铜算得切变能Ns为

按照 Cu-Zn-Al合金,V=8.33 ×10-6m3/mol,代入算得切变能Ns为

Ns=0.5 ×48.3 ×103MN/m2× (0.0175)2×8.33 ×10-6m3/mol=62 J·mol-1。

前述已经算得层错应变能Nc=36 J/mol。再加上切变应变能62 J/mol,总计相变阻力为98 J/mol。

将此阻力与相变驱动力比较,显然铜合金热弹性马氏体相变驱动力难以克服如此大的阻力。相变驱动力远远不能支持切变过程的进行。切变过程不符合省能原则,因此系统自组织功能不可能选择切变方式。

4.3 马氏体点及应用

4.3.1 马氏体点的定义

马氏体点(Ms)是马氏体相变的开始温度,它是母相和马氏体的两相自由能之差达到相变所需要的最小驱动力值时的温度,这个温度即为Ms温度。将ΔGγ→M=0的温度定义为马氏体转变开始温度,其定义式为:ΔGγ→M=0。此为马氏体相变开始条件[6]。

马氏体变温转变基本上结束的温度为Mf,称马氏体转变停止点。实际上,淬火冷却到Mf温度时,一般尚存在未转变的奥氏体,这些奥氏体将残留下来,称其为残留奥氏体。

Mf点难以实际测定,缺乏实际意义。从理论上讲,Mf点应当是马氏体相变完全终止的温度,但是,由于大量马氏体的形成,使少量的残余奥氏体难以继续转变为马氏体,即马氏体相变难以真正结束。当然低碳板条状马氏体中残留奥氏体极少,难以应用X射线仪(XRD)测出,只在中、高碳钢中残留奥氏体较多。

4.3.2 马氏体点与化学成分关系

钢中的马氏体点与奥氏体的成分密切相关,因为奥氏体的自由焓是随着碳含量和合金元素含量而改变的。试验表明,随着奥氏体含碳量增加,马氏体点降低。徐祖耀算得纯铁的马氏体点Ms=800 K,钢中马氏体点随碳含量的增加而降低,且把马氏体点与碳含量的关系定为线性关系[6],

并将Fe-C合金的马氏体点Ms与含碳量的关系用图59所示。实际上不是线性关系,只有在较小的成分范围内才具有近似的线性关系。

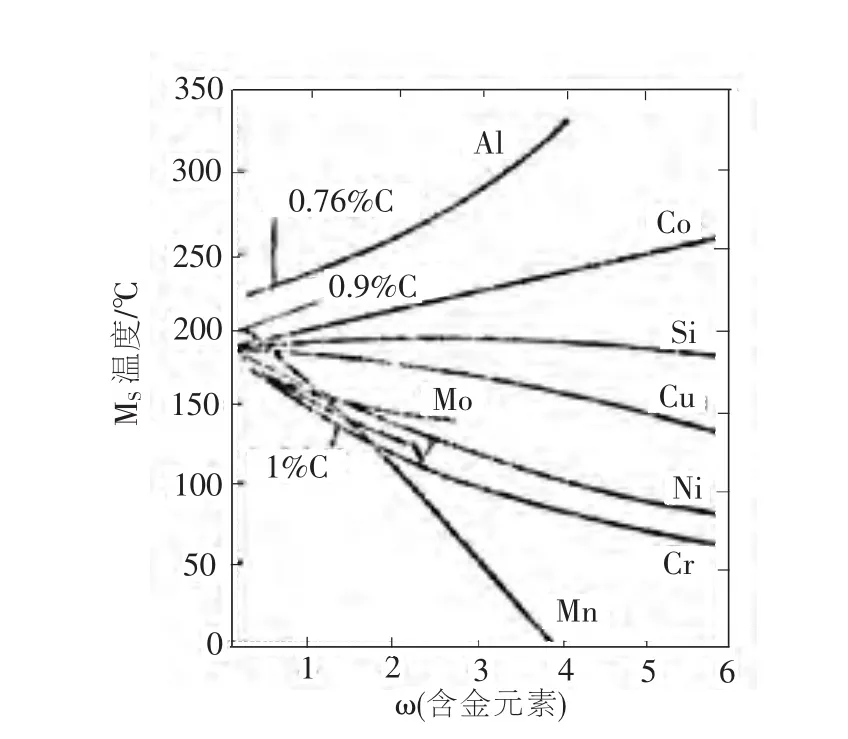

马氏体点与钢中的化学成分实际上为非线性关系。如图60所示的实际测得的不同碳浓度的Fe-C合金的马氏体点。可见马氏体点Ms和Mf与含碳量呈现非线性关系。各种合金元素对马氏体点的影响也是非线性的,如图61表示了合金元素对铁合金马氏体点的影响,可见Co、Al两个因素有提高马氏体点的作用,而Si对马氏体点的影响不大。其他元素是降低马氏体点的。所有元素的影响均随着含量而呈现非线性关系。

实际测得的工业用钢的马氏体点与碳含量的关系也是非线性的。如图62所示为工具钢和合金结构钢的马氏体点与碳含量的关系。显然钢中的碳含量增加时,实测马氏体点是降低的,并且是非线性的。

实验表明,稀土元素当固溶于奥氏体中时,也可降低马氏体点。在18C2N4WREA中加入0.018%RE后,与不加稀土的钢相比,Ms点由250℃降低到180 ℃,降低了70 ℃[31]。

试验表明,在10SiMn钢中加入0.117%Ce(均为质量分数),在10SiMnNb钢中加入0.065%RE,在42MnV钢中加入0.056%RE,在60Mn2钢中加入0.15%Ce,这些钢中加入稀土后,应用全自动相变仪测定马氏体点,发现Bs、Ms、Mf均降低。这些钢中的硫含量很低,在0.003% ~0.009%之间。因此稀土元素在钢中能够固溶,固态稀土对过冷奥氏体的转变产生影响[32]。

图59 Fe-C合金Ms与含碳量的关系[6]Fig.59 Diagram of relation between Msof Fe-C alloys and carbon content[6]

图60 含碳量对马氏体点的影响Fig.60 Effect of carbon content on martensite point

图61 合金元素含量对铁合金Ms点的影响Fig.61 Effect of alloying elements content on Ms of ferro alloys

图62 工具钢(a)和合金结构钢(b)的马氏体点与碳含量的关系Fig.62 Diagrams of relation between Msof tool steel(a)and alloy constructional steel(b)and carbon content

书刊中有不少计算马氏体点的方程式是按线性关系处理的,如:

上述两式成立的条件是完全奥氏体化,并且它们不适用于高碳钢和高合金钢。

从这些计算式可见,马氏体点Ms与合金元素的含量(质量分数%)成比例,把合金元素对马氏体点的影响看成了各个合金元素作用的简单的线性叠加,这些计算是近似的,不够准确,仅供参考。实际生产中主要是采用试验方法测定的Ms点,可查手册。

4.3.3 马氏体点在生产中的应用

1)Ms点可作为制定热处理工艺的依据。如贝氏体等温淬火,马氏体淬火,中温形变淬火等工艺都需要参考Ms温度。在分析和控制热处理质量时也需要参考Ms点。

2)Ms点的高、低影响淬火后的残余奥氏体量。Ms温度愈低,残余奥氏体量越多。而残余奥氏体量则影响淬火钢的硬度和精密零件的尺寸稳定性等。依据Ms温度高低,制订冷处理及相应的回火工艺。

3)马氏体点与钢件的淬火开裂存在密切的关系,淬火裂纹大多发生在含碳量0.4%C以上、Ms点在330℃以下的钢种中。因此注意调整马氏体点,使其在350℃以上发生马氏体转变,不仅能减少变形开裂,而且可望获得较好韧性。这对结构钢和工具钢均有重要意义。

4)奥氏体-马氏体沉淀硬化不锈钢的调整处理。这种钢可调整热处理工艺改变Ms点的高低,即利用碳化物析出控制奥氏体中的实际溶碳量来调节钢的马氏体点。将Ms点调整到室温以下,得奥氏体组织,以便冷加工。Ms点在室温以上得到马氏体组织。以便时效强化。

[21]刘云旭.金属热处理原理[M].北京:机械工业出版社,1981:71-120.

[22]程晓农,戴启勋,邵红红.材料固态相变与扩散[M].北京:化学工业出版社,2006.

[23]徐祖耀,周晓望.Cu-Zn-Al形状记忆合金热弹性马氏体相变临界驱动力的估算[J].材料科学进展,1991,5(6):482-484.

[24]荒木透.鋼の熱處理技術[M].朝倉書店,昭和44年,215-250.

[25]陈景榕,李承基.金属与合金中的固态相变[M].北京:冶金工业出版社,1997.

[26]荒木透,金子秀夫,三本木貢治,等.鋼の熱處理技術[M].朝倉書店,昭和44年9月.

[27]宋余九.金属的晶界与强度[M].西安:西安交通大学出版社,1988.

[28]刘宗昌,王海燕,任慧平.再评马氏体相变的切变学说[J].内蒙古科技大学学报,2009,28(2):99 -105.

[29]刘宗昌,计云萍,林学强,等.三评马氏体相变的切变机制[J].金属热处理,2010,35(2):1 -6.

[30]Aaronson H I.The Mechanism of Phase Transformations in Crystalline[M].London:Institure of Metals,1969:2790.

[31]刘宗昌,李承基.固溶稀土对钢临界点的影响[J].兵器材料科学与工程,1989(9):56-59.

[32]刘宗昌,李文学,李承基.10SiMn钢的CCT曲线及铈的影响[J].金属热处理学报,1990,11(1):75-80.

Latest Advances in Study on Martensite Phase Transformation(5)

LIU Zong-chang,JI Yun-ping

(School of Material and Metallurgy,Inner Mongolia University of Science and Technology,Baotou Inner Mongolia 014010,China)

TG111.5

A

1673-4971(2014)05-0001-06

2013-10-25

刘宗昌(1940-),男,教授,从事金属固态相变和热处理技术研究。

联系电话:0472-2122655;E-mail:lzchang75@163.com

内蒙古自治区科技引导计划项目(20071911);国家自然科学基金(51261018)。