影响铝型材挤压模具寿命因素的分析

王泽宁,孙金全,崔洪芝,李辉平,李保民

(1.山东科技大学材料科学与工程学院,山东青岛 266590; 2.山东博特精工股份有限公司,山东济宁 272073)

影响铝型材挤压模具寿命因素的分析

王泽宁1,孙金全1,崔洪芝1,李辉平1,李保民2

(1.山东科技大学材料科学与工程学院,山东青岛 266590; 2.山东博特精工股份有限公司,山东济宁 272073)

在铝合金建材与工业型材生产中,延长挤压模具寿命是提高生产效率,降低生产成本的关键环节之一。本文综述了铝合金挤压模具的失效形式,并从模具材料选择、模具设计、模具热处理与模具渗氮方面分析了影响铝合金模具寿命的各个因素。

铝型材;模具寿命;模具失效;热处理;渗氮

铝合金具有轻质、高强度和优良的耐腐蚀性能,使其在民用建材、工业型材、航天航空领域广泛使用。模具是铝合金产生挤压变形和传递挤压力的关键部件,由于其复杂的结构,高的尺寸精度及工作服役时复杂的应力状态。模具质量也将直接影响产品的形状、尺寸、表面质量以及内部组织等[1]。当今社会铝合金建材门槛低,竞争激烈,铝合金工业型材附加值高,模具投入量大,国内对铝合金挤压模具的结构设计、制造加工以及表面处理工艺技术都存在不足,导致模具产量和寿命很低,因此提高模具寿命具有重要的现实意义。目前我国铝挤压模具技术已有长足进步,但与国际先进水平仍有一定差距,在我国铝材挤压行业中,模具的一次上机成功率只有50%左右,模具的使用寿命普遍较低,仅为国际先进水平的1/3左右[2-3]。拥有理想表面质量的挤压型材与模具的使用寿命是相互关联的,与生产过程的经济效益密切相关。而模具的寿命主要依赖于模具的设计、材料的选用、热处理、服役过程的工艺参数选择[4]。模具的表面处理也是保证模具使用寿命的重要环节,对实现铝型材产品高效、优质、低能耗生产具有重要意义。本文针对挤压模具设计、模具材料、热处理工艺以及表面渗氮强化方面,分析其对模具寿命的影响,以期为铝合金模具设计和热处理提供理论依据。

1 影响铝型材挤压模具寿命的因素及其失效形式

铝型材挤压模具的寿命是综合性的技术问题,它涉及到模具设计、模具材料、制造加工、热处理、表面处理、挤压工艺、模具修理以及模具科学管理诸多方面[5]。铝合金挤压模具失效形式主要为疲劳断裂、磨损、塑性变形三大类。A.F.M.Arif等人对不同形状的H13钢铝型材挤压模具失效机制进行统计,其中三大失效形式所占百分比如图1所示[6],断裂失效所占比例最高,其次是磨损失效和塑性变形。

图1 挤压模具失效形式统计Fig.1 The statistics of failure form of extrusion die

疲劳断裂是挤压模具失效的首要机制,它常发生在模具高应力集中区,例如尖角处、加工刀痕处[7]。图2为模具的热裂失效图片,服役过程中由于高温表面和冷的芯部之间产生很高的温度梯度,将在表层产生很高的压应力,引起弹塑性变形。在尖角处将形成更高的温度梯度,产生更高的压应力和张应力,应力超过表面材料的局部屈服强度和极限抗拉强度,再循环载荷的冲击下产生疲劳,最终导致裂纹的成核与扩展[8-9]。

图2 挤压模具热裂失效形式Fig.2 The failure form of thermal crack of the extrusion die

挤压模具第二大失效模式是磨损失效,由于热挤压变形时的变形率较大,金属坯料塑性变形时的金属流动,对模具型腔表面产生剧烈的摩擦,引起磨损失效。通常坯料在炉内预热时表层容易发生高温氧化,形成坚硬的Al2O3膜层[6]。工作时坚硬的膜层很容易磨损剥落形成硬质颗粒,使得坯料与模具表面之间发生严重的磨粒磨损。磨损使得模具工作带材料缓慢剥落,对模具表面粗糙度和尺寸公差产生很大影响。如果坯料与模具接触表面的局部压力和温度过高,挤压速度不合理,以及模具的尺寸和表面粗糙度不满足要求,工作时都将造成模具表面剧烈磨损。研究发现渗氮模具钢表层的磨损机制是裂纹、材料粘着转移[10],以及剥层、磨粒和长周期疲劳磨损[11]。

挤压过程中的变形功热效应、摩擦等产生的温升,使模具局部的工作温度进一步升高。在长时间的高温作用下,金属与模具间的摩擦状态恶化,模具的强度降低,于是塑性变形就可能发生。塑性变形常发生在模具表面承受过高的压力和温度,以及长时间接触的区域,一旦接触压力产生的应力值超过模具材料的局部热屈服强度,将引发塑性变形[12]。模具的温升速率与模具和坯料起始温度,接触压力和时间,模具材料和表面处理状态有关[13]。

2 铝型材挤压模具材料选择

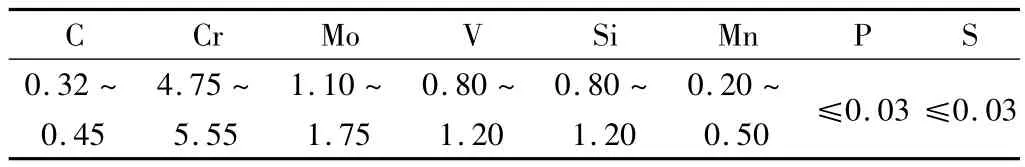

在精密铝型材的生产中模具材料的选择是重要的因素,而且对模具寿命和成本都至关重要。模具材料应具备好的塑韧性、疲劳强度、淬透性;其次硬度、切削性能、磨抛性能、尺寸稳定性能也是需要考虑的因素。AISI H13钢是目前国内外广为应用的铝合金挤压模具材料,也是广泛使用的热作模具钢材料。它具有较高的屈服强度、高温抗蠕变性,好的回火稳定性、耐化学腐蚀性、强韧性和延展性,且价格适中,表1为H13钢的主要化学成分。

表1 H13钢化学成分(质量分数,%)Table 1 Chemical composition of H13 steel(ω,%)

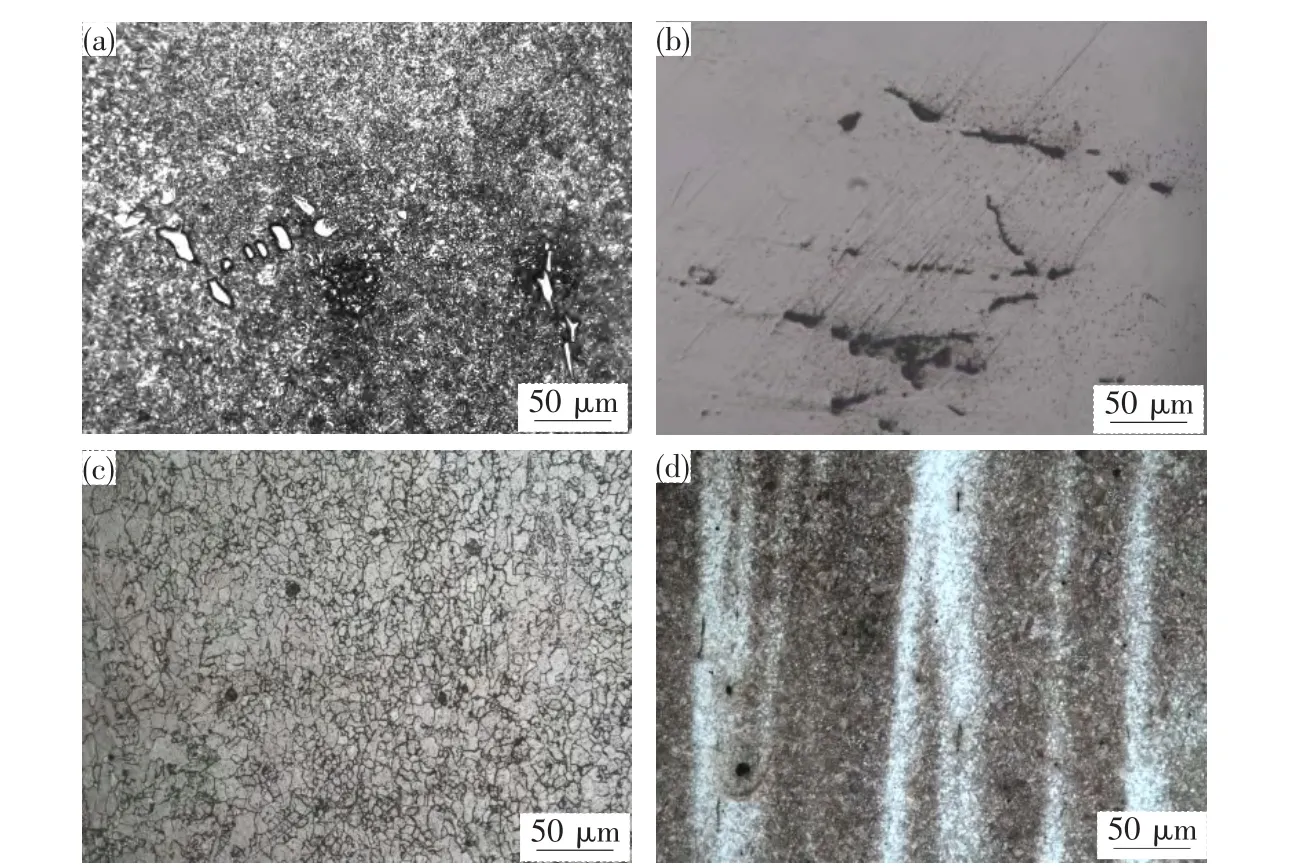

国产H13钢的强度、韧性及其等向性均与进口H13钢存在差距,非金属夹杂、带状偏析、液析亚稳定共晶碳化物是影响国产H13钢性能的主要冶金缺陷。H13钢属于过共析合金钢,组织中存在的冶金缺陷主要有成锋利多角的大块状、排列成链、堆集成带或网状的白亮共晶碳化物(如图3(a))和成堆集状和短链状的非金属夹杂物(如图3(b)),这在很大程度上降低了模具钢的强度、韧性及热疲劳抗力。生产中常采用锻造技术来消除或减轻钢锭这些内部缺陷,而锻造比的选取对减少缺陷尤为重要,如果锻造比不合理将影响晶粒尺寸的均匀性(如图3(c))。H13钢在冶炼后浇成铸锭时,因成分偏析会导致组织偏析,铸锭经过锻造和轧制,形成碳与合金元素贫化带和富化带交替分布的带状组织(如图3(d))。值得注意的是成分偏析造成退火组织中带状的碳化物偏析,这又会遗传到淬火态及回火态组织中,最终对H13钢的综合性能,尤其是冲击韧性造成了很大的影响[14]。因此必须通过改进H13钢的冶炼方法和锻造工艺来保证模具钢的用材需求。

(a)共晶碳化物;(b)非金属夹杂物;(c)晶粒尺寸不均匀;(d)带状组织图3 H13钢显微组织缺陷(a)eutectic carbide;(b)non metallic inclusions;(c)grain size is not uniform;(d)banded structureFig.3 The microstructure defects of H13 steel

3 模具设计与模具加工

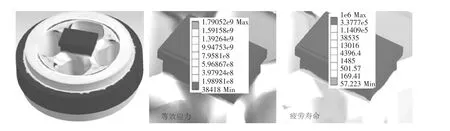

模具设计存在缺陷为模具的早期报废埋下了隐患,甚至不能投入使用,导致产品缺陷及极低的生产率。模具设计和机加工,以及热处理工艺与模具的残余应力密切相关。模具设计时考虑的因素主要有模孔型腔的断面形状,工作带的形状和深度,止推角和促流角的大小,型腔在模具端面的位置等[15]。由于模具成形结构工艺性的要求,在模具结构上会存在截面突变、凹槽、尖角、圆角半径等,这些区域极易产生应力集中,形成裂纹并导致断裂失效。如图4为铝合金挤压模分流桥根部断裂失效位置,图5为其等效应力和疲劳寿命模拟分析,可以明显看出分流桥根部等的应力很集中、应力值相对其它区域明显更高,疲劳寿命值明显更低。因此,在模具结构设计时,应该特别注意过度曲率半径的设计,适当增大模具圆角半径、减小凹模深度和尖角数量、尽量避免截面突变。

图4 挤压分流模的断裂失效位置Fig.4 Breakage position of extrusion divergent die

图5 (a)模具三维轮廓形貌图;(b)断裂部位的应力模拟分析;(c)疲劳寿命模拟分析Fig.5 (a)3-D profile appearance map of the die;(b)the simulation analysis of stress at the breakage position;(c)the simulation analysis of fatigue life

车削加工模具型腔时,进刀过深形成的刀痕将成为应力集中的部位,淬火时极易萌生微裂纹(如图6(a)),后续服役时裂纹进一步扩展而导致模具开裂失效。所以进行机加工时,粗加工后必须留有一定尺寸余量的半精加工和精加工进给量。电火花加工时,表层由于受热影响严重,以致产生过热和重熔现象。表层重新淬火、冷却时各层间由于组织转变的应力较大,因此沿热扩散方向容易产生裂纹,同时熔凝层(如图6(b))与基体结合力低,易于脱落。所以模具经电火花加工后应重新回火,以消除内应力。磨削加工时如果磨削热控制不当,使得表层温升过快过高,直至重新奥氏体化随后冷却,这样极易使得表层产生很高的热应力和组织应力,造成模具表面产生磨屑裂纹。

图6 模具加工时表面形成的裂纹和白亮层Fig.6 The quenching crack and white layer on the surface in die machining

4 铝型材挤压模具的热处理

热处理不当占模具早期失效的相当比重,一般H13钢都要经过预备热处理、淬火及回火,其中每个工艺环节对改善其组织,提高性能和保证模具寿命都至关重要。

4.1 预备热处理工艺

H13钢锻后,在球化退火前加正火处理,可以细化组织,使偏析和网状碳化物结构得到改善,碳化物的球化率也提高,正火温度为1020℃时效果良好。研究表明对成分偏析且锻造不足的H13钢进行扩散退火加球化退火预先热处理,能更有效改善其金相组织,较大幅度提高材料的冲击韧性[16]。

4.2 淬火工艺

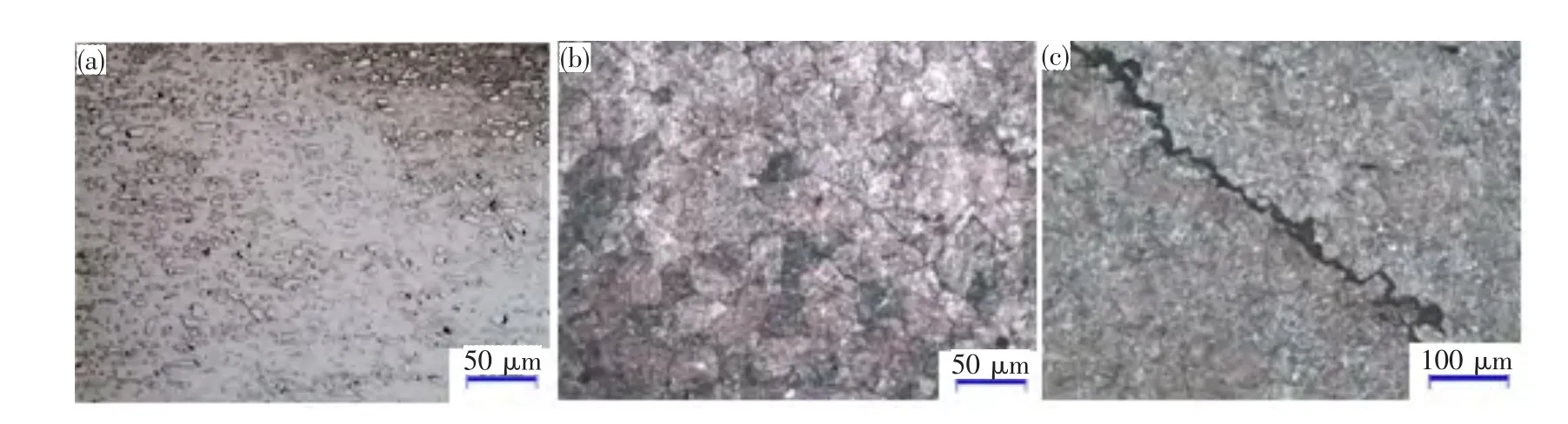

H13钢合金元素含量高,导热性差,加热时模具表面和中心会产生较大温差,热应力过大易导致淬火变形和开裂。为了防止模具畸变并有效促进奥氏体化,淬火加热前需进行分级预热,然后再升至奥氏体化温度。采用下限淬火温度则韧性好,采用上限淬火温度则硬度和强度好,通常淬火温度范围为1020~1080℃[17]。若淬火温度过低,碳化物溶解少,基体中碳与合金元素溶解不足,导致硬度低、高温性能差。淬火温度过高,导致晶粒粗大,残余奥氏体增多,断裂韧度下降[18]。奥氏体化不充分易造成合金碳化物粗大(如图7(a)),严重影响模具钢的强韧性。

4.3 回火工艺

根据H13模具钢的工作条件及硬度要求选择回火温度。H13钢的硬度随着回火温度的升高先增加后减小。400℃以下,硬度随回火温度升高而增高;550℃以上,硬度随回火温度升高而降低[19]。要注意由于Cr、C等原子的复合偏聚区的形成,使H13钢在520℃左右回火时出现二次硬化效应[20-21],从而影响模具的冲击韧性。H13钢经350℃左右中低温回火,芯部可以具有更好的强韧配合和热疲劳性能,同时又不出现兰脆现象[22]。研究发现 H13钢经1050℃淬火后,再在560~600℃回火2 h,可使其力学性能达到最佳的使用范围(48~52 HRC),强韧性较好[23]。应当注意回火温度过高时,未融碳化物聚集长大,Fe3C的析出,合金元素向晶界偏聚,导致沿晶界形成黑色网状物质[20](如图7(b)),裂纹将沿晶界处进一步扩展形成较长的裂纹(如图7(c)),这将会严重影响热作模具钢的使用寿命。

(a)碳化物粗大;(b)晶界形成黑色网状物质;(c)较长的裂纹图7 H13钢热处理显微组织缺陷(a)coarse carbide;(b)black mesh particles formed at the grain boundary;(c)longer crackFig.7 The microstructure defects of H13 steel after heat treatment

5 铝型材挤压模具渗氮

对H13钢模具进行表面强化处理,可以改变模具表面的成分和组织,进而提高材料表面的硬度、耐磨性、耐蚀性、抗粘结等性能,而且能使模具的芯部保持足够好的强韧性,提高模具的综合性能、充分发挥材料的潜力、降低生产成本,达到提高模具寿命和经济效益的目的。H13钢模具表面处理技术有化学热处理包括离子渗氮、N-C共渗、S-N-C共渗及多元共渗、高能束表面处理、表面膜层的形成有化学气相沉积,电镀、溅射等[24]。采用化学镀NiP合金后,再进行适当的时效来强化工作带,可以带来良好的效果[25]。Yucel Birol在研究 CrN、AlCrN 和 AlTiN 涂层对H13钢铝挤压热作模具的滑动磨损性能时发现,AlTiN涂层有优越的耐磨性能[26]。气体渗氮是生产中常用的成本低、可靠性好、操作简单的模具钢表面处理方法,渗氮处理后在钢的表层获得具有一定厚度和性能的氮化组织。

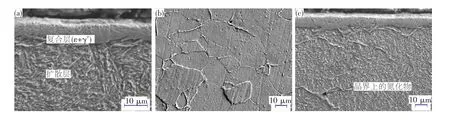

渗氮钢的表层组织由化合物层(通常也称白亮层)和扩散层组成(如图8(a))。渗氮层中合金元素如Mo、V、Cr与氮有很强的亲和力形成合金氮化物,合金氮化物的类型、分布、数量维持着钢表面的力学性能,可显著提高钢表面的硬度和疲劳强度。H13钢晶粒一般在10~30 um(如图8(b)),H13钢气体渗氮扩散层为渗氮索氏体组织。渗氮温度过高会导致γ'相和合金氮化物沿晶界粗化聚集(如图8(c)),降低了弥散度,这会使得晶界弱化,造成渗氮层硬度明显下降。气体渗氮时如果氮原子沿晶界扩展形成网状、波纹状、针状氮化物,其脆性大、韧性差,影响模具表面的耐冲击和耐磨性能。研究发现渗氮层中沿晶界沉积的氮化物是模具表层裂纹起源的潜在因素[27,10],在此处极易产生应力集中,裂纹延晶界萌生、扩展最终导致模具表层崩刃开裂。所以在生产中应采用合理的渗氮工艺参数尽量避免这种渗氮缺陷。

化合物层有良好的机械性能,但是其形成、增长机制和其晶体学取向关系仍然是一个正在探索的热门课题[28],它的存在对模具寿命的影响也众说纷纭。彭文屹等[29]研究离子渗氮化合物层对H13钢热疲劳性能的影响,发现单纯从热疲劳性能方面来看,高硬度和高强度的化合物层能推迟热疲劳裂纹的萌生,在一定程度上可以阻止热裂纹向基体内部扩展。但是热裂纹一经产生,在化合物层表面扩展较快,导致化合物层容易剥落。化合物层具有好的耐磨性、耐腐蚀性及抗粘结性优势,它的存在可以阻止模具表面与热的挤压铝发生高温化学反应。

图8 H13钢晶粒尺寸及渗氮层组织Fig.8 The grain size of H13 steel and the microstructure of nitriding layer

由于化合物层的高硬度和脆性,如果承受很高的机械压力很容易造成化合物层裂纹和剥落。模具工作带的化合物层常会在高温挤压过程中由于磨损而减少消失,造成模具精度下降,进而影响到模具寿命和被加工挤压产品的尺寸精度。硬度高的亮白氮化层厚度会出现不均匀现象,如果出现突起,而在挤压过程中这些突起就会被优先磨损掉,磨损掉的硬质颗粒会对模具表面产生犁削的作用,从而加速模具的磨损,将对产品表面质量产生不利影响。

许多研究已证实化合物层主要由ε相(Fe2-3N)和γ'相(Fe4N为基的固溶体)或两相的混合ε+γ'构成。化合物层对提高模具寿命是否有利主要取决于化合物层的均一性和厚度,ε相和γ'相的比率对于化合物层的韧性的影响还不清楚,而单一晶相的存在(ε或γ')和较小的层厚可以实现化合物层理想的性能,特别是耐磨性能的提高[30]。因为不同晶相的结构存在差异,主要是晶包参数的不同,这样在晶界处很容易产生应力集中,将使得化合物层内部积累较多的残余应力,增加化合物层的脆性[31-32]。渗氮处理时降低气氛中的氮浓度有利于形成单一γ'相的化合物层,而由单一γ'相组成的化合物层其韧性更好、热力学稳定性提高,在超高的负荷下表现出更好的耐磨损和耐疲劳性能[33]。化合物层的厚度和致密性也是必须考虑的因素。气体渗氮时化合物层内部容易形成微孔洞和缺陷,其数量随着化合物层的厚度而增加,这将影响化合物层硬度的均匀性,而且微孔洞和缺陷处极易产生应力集中,所以化合物层厚度增加对模具寿命的影响也是不利的[34]。而化合物层的厚度可以通过改变渗氮工艺参数来控制,其厚度随着渗氮温度、渗氮时间、和氮势的减小而减小[35]。

6 H13钢挤压模具分流桥的失效

在实际生产时常发现铝合金挤压模具分流桥根部发生早期开裂失效。从模具开裂部位经线切割断口取样(宏观断口形貌如图9),经过组织分析,以及硬度测试都满足要求。电子探针成分分析发现断口表面Al元素和O元素大面积存在(如图10),经高倍形貌观察发现聚集的球状物质,经衍射物相分析发现其为AlN相(如图11)。由于模具工作时经受了高温挤压及长时间磨损,氮化层厚度会有所减少,这将影响模具的表面质量和尺寸精度,所以模具工作服役一定周期后就必须进行表面重复渗氮。而渗氮前后都必须碱洗模具表面以去除粘附在模具表面的铝,铝离子侵入裂纹并沉积在裂纹表面,渗氮时形成AlN相。

模具分流桥根部发生早期开裂与其多次渗氮有很大关系。渗氮次数过多会增加渗氮层的厚度,渗层厚度增加其韧性会减小、脆性增加,更容易形成裂纹,而渗氮层本身脆性高,对裂纹抗性很低,特别是在高应力集中区很容易引发裂纹[36]。渗氮次数过多会使得表层白亮层致密性和硬度减小,渗氮层中沿晶界聚集的渗氮物数量增多[37],这极易造成白亮层产生裂纹、渗氮层中晶界弱化,使得裂纹从表层向芯部迅速扩展。在这种情况下,侵入裂纹表面的氧和铝将会使得晶界进一步弱化,加速裂纹的扩展[10]。所以模具渗氮次数增加,很容易诱导应力集中的模具分流桥根部产生开裂,但其不是唯一的失效因素。

分流桥根部发生早期开裂应该是若干其他因素共同作用的结果。因为对于挤压模具分流桥部的失效因素,许多相关研究也有发现[38-39],由于模具表面发生氧化脱碳,使得表层强度硬度降低,再加上模具本身存在设计缺陷,局部位置产生高应力,工况条件下也极易造成模具表面发生开裂的倾向。如果模具的热处理制度不符合技术要求,造成材料硬度低、屈强比小、加上分流桥根部产生应力集中,模具使用温度过高从而引发开裂失效。所以对于模具常见的失效形式应该是若干因素共同作用的结果,其中会有主要因素和决定性因素。在实际模具生产中应该严格按照合理准确的工艺,把握好每一个生产环节,将引发模具失效的所有可能性因素降至最低。

图9 分流桥根部宏观断口形貌Fig.9 The macro morphology of the fracture surface at rot of divergent bridge

图10 断口表层电子探针成分分析Fig.10 EDS analysis of the fracture surface

图11 断口表层X射线衍射物相分析Fig.11 XRD pattern of the fracture surface layer

7 结论

1)铝型材挤压模具的失效形式主要为疲劳断裂、磨损、塑性变形三大类,对应的失效机理不同,疲劳断裂是铝型材挤压模具失效的首要机制。

2)存在冶金缺陷的模具材料、不合理的模具设计和加工方式、热处理及渗氮工艺参数选择都会导致模具钢内部组织中的显微缺陷,服役过程中引发模具失效,降低了模具的使用寿命,从而带来不必要的经济损失。所以控制模具材料缺陷、优化模具设计、严格执行热处理工艺对提高模具寿命十分重要。

3)模具常见的失效形式可能是若干因素共同作用的结果,其中会有决定性因素。应该从以上角度考虑,优化每一个生产环节的工艺参数,尽量避免以上提到的不利因素,以提高铝合金挤压模具使用寿命为原则进行生产制造。

[1]方永康,房生,黄泽涛,等.提高铝合金挤压模具质量的加工方法[J].轻合金加工技术,2013,141(11):41-53.

[2]刘静安.铝合金挤压工模具技术的现况与趋势[J].中国金属通报,2011(47):19-21.

[3]潘健怡.铝合金型材挤压的数值模拟及模具结构优化研究[D].广州:华南理工大学博士学位论文,2010.

[4]Klobcar D,Tusek J,Taljat B.Thermal fatigue of materials for die-casting tooling[J].Materials Science and Engineering,2008,472:198-207.

[5]苗瑜,刘方友.影响挤压模具寿命的因素浅析[J].轻合金加工技术,2000,28(10):34-36.

[6]Arif A F M,Sheikh A K,Qamar S.A study of die failure mechanisms in aluminum extrusion[J].Journal of Materials Processing Technology,2003,134:318-328.

[7]Qamar S Z,Sheikh A K,Arif A F M,et al.Monte Carlo simulation of extrusion die life[J].Journal of Materials Processing Technology,2008,202:96-106.

[8]Klobcar D,Tusek J,Taljat B.Thermal fatigue of materials for die-casting tooling[J].Materials Science and Engineering,2008,472:198-207.

[9]Klobcar D,Kosec L,Kosec B,et al.Thermo fatigue cracking of die casting dies[J].Engineering Failure Analysis,2012,20:43 -53.

[10]Bomba cˇD,Ter c

ˇelj M,Perus I,et al.The progress of degradation on the bearing surfaces of nitrided dies for aluminium hot extrusion with two different relative lengths of bearing surface[J].Wear,2013,307:10 -21.

[11]Leite M V,Figueroa C A,Corujeira Gallo S,et al.Wear mechanisms and microstructure of pulsed plasma nitrided AISI H13 tool steel[J].Wear,2010,269:466 -472.

[12]Changhyok Choi,Adam Groseclose,Taylan Altan.Estimation of plastic deformation and abrasive wear in warm forging dies[J].Journal of Materials Processing Technology,2012,212:1742-1752.

[13]Kim D H,Lee H C,Kim B M,et al.Estimation of die service life against plastic deformation and wear during hot forging processes[J].Journal of Materials Processing Technology,2005,166:372-380.

[14]周健,马党参,刘宝石,等.H13钢带状偏析演化规律研究[J].钢铁研究学报,2012,24(4):47-57.

[15]李平.铝合金挤压模的失效原因分析及措施[J].模具技术,2000(6):54-58.

[16]杨青,林文松,王婕丽,等.热处理对H13热作模具钢的显微结构和性能的影响[J].材料热处理技术,2012,41(22):210-212.

[17]Chen Yulai,Liu Biao,Zhao Peng,et al.Study on Microstructure and Property of H13 Die Steel with Nitrogen[J].Rare Metal Materials and Engineering,2011,40(S3):234-236.

[18]庞祖高,苏广才,林松,等.H13钢温挤压模具型腔开裂失效分析与控制[J].模具工业,2008,34(11):68-71.

[19]鞠慧.H13钢回火处理及气体渗氮工艺优化的研究[D].长沙:湖南大学硕士学位论文,2011.

[20]王雅静,刘宗昌,段宝玉.H13钢淬火-回火工艺及组织的研究[J].热处理,2013,28(4):26-31.

[21]刘宗昌,杜志伟,朱文方,等.H13钢的回火二次硬化[J].兵器材料科学与工程,2001,24(3):11-13.

[22]邹安全,邓芬燕.H13钢热处理工艺试验研究[J].模具制造,2003,2(19):55-57.

[23]张聪聪,陈荣立,罗付秋,等.热处理工艺对 H13钢组织与性能的影响[J].金属加工,2012,37(10):119-121.

[24]李志刚.热作模具钢H13表面改性的研究[D].太原:太原理工大学硕士学位论文,2008.

[25]魏兴钊,朱伟恒,朱繁康,等.4Cr5MoSiV1钢制热作模具若干失效形式与对策探讨[J].热处理技术与装备,2007,30(3):19-29.

[26]Yucel Birol.Sliding wear of CrN,AlCrN and AlTiN coated AISI H13 hot work tool steels in aluminium extrusion[J].Tribology International,2013,57:101 -106.

[27]Yucel Birol.Analysis of wear of a gas nitrided H13 tool steel die in aluminium extrusion[J].Engineering Failure Analysis,2012,26:203-210.

[28]Nikolussi M,Leineweber A,Mittemeijer E.Microstructure and crystallography of massive cementite layers on ferrite substrates[J].Acta Materialia,2008,56:5837 -5844.

[29]彭文屹,吴晓春,闵永安,等.离子渗氮化合物层对H13钢热疲劳性能的影响[J].金属热处理.2002,27(5):22-24.

[30]Kugler G,Turk R,Vecko-Pirtovsek T,et al.Wear beahaviour of nitrided microstructures of AISI H13 dies for hot extrusion of aluminium[J]..METABK,2006,45(1):21-29.

[31]Akhtar S S,Arif A F M,Yilbas B S.Evaluation of gas nitriding process with in-process variation of nitriding potential for AISI H13 tool steel[J].Int J Adv Manuf Technol,2010,47:687 -698.

[32]Ochoa E A,Wisnivesky D,Minea T,et al.Microstructure and properties of the compound layer obtained by pulsed plasma nitriding in steel gears[J].Surface &Coatings Technology,2009,203:1457-1461.

[33]Keddam M,Djeghlal M E,Barrallier L.The use of Calphad approach to analyse the phase stability of nitrided 32CrMoV13 grade steel:Validation by XRD experiment[J].Materials Letters,2005,59:1214 -1218.

[34]Pellizzari M,Molinari A,Straffelini G.Thermal fatigue resistance of gas and plasma nitrided 41CrAlMo7 steel[J].Materials Science and Engineering A,2003,352:186-194.

[35]Terres M A,Ben Mohamed S,Sidhom H.Influence of ion nitriding on fatigue strength of low-alloy(42CrMo4)steel:Experimental characterization and predictive approach[J].International Journal of Fatigue,2010,32:1795-1804.

[36]Gasem Z M.Cracking in a multiple gas-nitrided H13 aluminum extrusion mandrel[J].Engineering Failure A-nalysis,2013,31:68 -75.

[37]Syed Sohail Akhtar,Abul Fazal M Arif,Bekir Sami Yilbas.Influence of multiple nitriding on the case hardening of H13 tool steel:experimental and numerical investigation[J].Int J Adv Manuf Technol,2012,58:57 -70.

[38]王彦俊,李鹏伟,孙 巍,等.H13大型挤压模具分流桥断裂分析[J].失效分析与预防,2012,7(4):262-266.

[39]朱伟恒,朱繁康,冼酷元,等.H13钢制热挤压模开裂失效分析[C].2009海峡两岸机械科技论坛论文集,2009:748-752.

Analysis on Factors Affecting the Life of Aluminium Extrusion Die

WANG Ze-ning1,SUN Jin-quan1,CUI Hong-zhi1,LI Hui-ping1,LI Bao-min2

(1.School of Materials Science and Engineering,Shandong University of Science and Technology,Qingdao Shandong 266590,China;2.Shandong Best Precision Co.,Ltd,Jining Shandong 272073,China)

To extend the service life of extrusion die is one of the key to improve production efficiency and reduce production costs in the production of aluminum alloy building materials and industrial profiles.This paper reviews the failure forms of aluminium extrusion die and analyzes its influencing factors from these aspects of die design,material selection,heat treatment,as well as the nitriding.

aluminum profile;die life;die failure;heat treatment;nitriding

TG375.4

A

1673-4971(2014)05-0022-08

2014-06-27

王泽宁(1989-),男,硕士研究生,从事热处理工艺和耐磨性能研究工作。

崔洪芝,E-mail:cuihongzhi@163.com

国家工信部重大专项(NO.2011ZX04014-031),青岛经济技术开发区科学技术局重点项目(NO.2012-2-65)