受电弓拉杆断裂失效分析

涂建国,胡海丽,黄 凤,司亚春

(深圳市材料表面分析检测中心,广东深圳 518117)

受电弓拉杆断裂失效分析

涂建国,胡海丽,黄 凤,司亚春

(深圳市材料表面分析检测中心,广东深圳 518117)

采用微观扫描及金相检验等方法对受电弓拉杆断裂的原因进行了分析。结果表明,受电弓拉杆断裂是由于承受着拉应力和焊接残余应力,导致拉杆过早的产生疲劳和应力腐蚀断裂。

受电弓拉杆;残余应力;应力腐蚀

1 情况简介

受电弓拉杆材质为1Cr18Ni9,拉杆机加工后两端25 mm处进行焊接,焊接后对焊缝进行性能、表面缺陷及渗透检测,合格后安装使用。拉杆安装于电客车车顶与接触网配合进行DC1500V电力传输,在高架桥和隧道运行,拉杆主要承受着动态的拉应力,应力随着上下臂杆之间夹角变化而变化,夹角最小时应力最大(即弓头最低)。该拉杆使用1年时间后,拉杆上端突然发生断裂,为查明拉杆断裂原因。本文分别选取同批生产使用近1年未断裂的和断裂拉杆进行检验和分析。

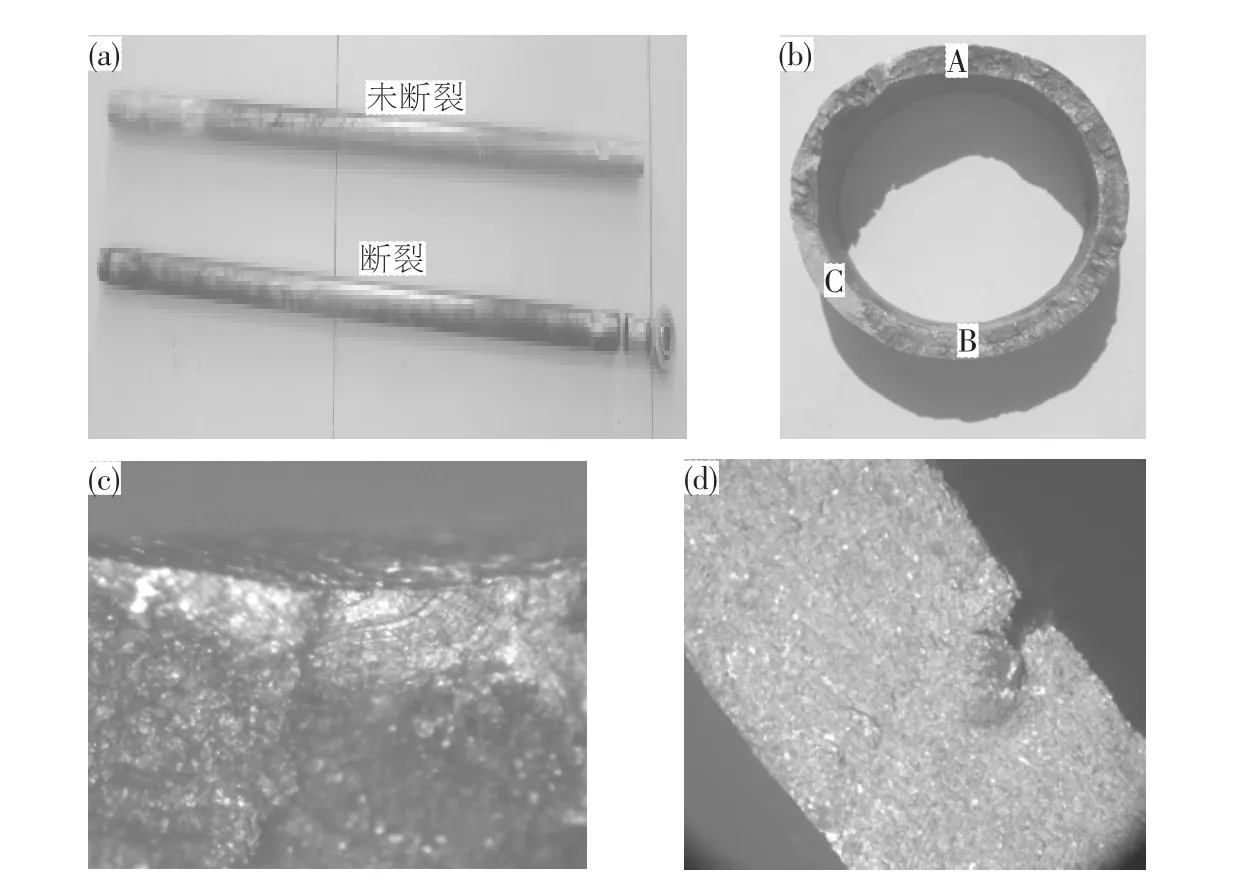

(a),(b)断裂拉杆;(c),(d)图1(b)的局部放大图图1 样品宏观图(a),(b)fracture rod;(c),(d)partial enlargement of Fig.1(b)Fig.1 Macroscopic pictures of samples

2 理化检验

2.1 宏观检验和低倍组织检查

对断裂拉杆进行宏观观察,拉杆断裂发生在距离端面约35 mm,与内圈端头基本平齐处,为横向断口,内圈有严重锈蚀痕迹,断口表面明显有三种颜色,A区域严重锈蚀,B区域轻微锈蚀,C区域具有金属光泽。从断口A裂纹源处能看到靠近外壁有贝壳状疲劳条纹,C区域内壁有二次裂纹,见图1。

2.2 金相观察

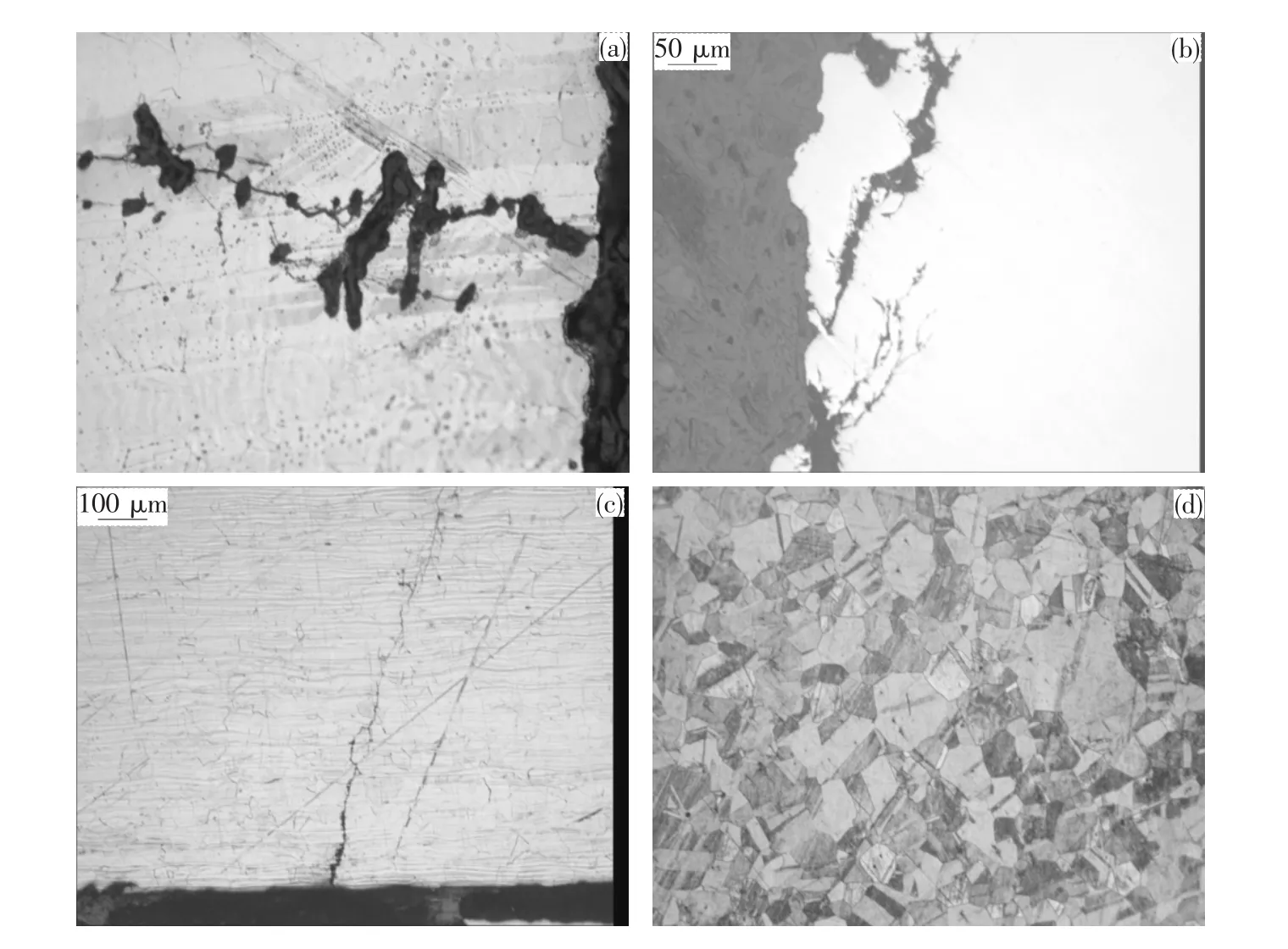

对断裂拉杆进行横向和纵向金相制样观察,横向制样样品发现有树枝状裂纹,从内壁向外延伸扩展,裂纹内填充有浅灰色腐蚀产物,见图2(a)。纵向制样样品发现断口面附近有许多二次裂纹,并且还发现有一条平行于断口(主裂纹)的次生裂纹,裂纹同样以树枝状从内向外延伸扩展,裂纹内均填充有浅灰色腐蚀产物,裂纹附近未见异常,见图2(b)。样品腐蚀后观察,断口主裂纹和次生裂纹产生于焊缝附近的基材中,靠近内圈端头附近,次生裂纹起始于外圈内壁,见图2(c)。基材为奥氏体组织,见图2(d)。

2.3 缺陷微观观察及微区成分分析

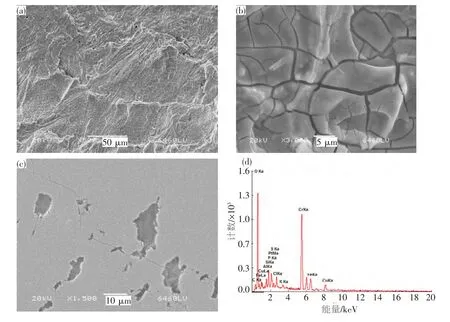

利用扫描电子显微镜对断裂拉杆裂纹区域进行观察,断口表面大部分区域被腐蚀产物覆盖,无法判断形貌,从部分干净区域观察形貌发现,A裂纹源区断口形貌为解理+疲劳辉纹,见图3(a);B区域发现应力腐蚀的泥状花样形貌,见图3(b)。同时,利用X射线能谱对裂纹内填充腐蚀产物进行微区成分半定量分析,见图3(c)、3(d)。可以看出,裂纹内灰色产物及断口泥状花样腐蚀产物,均含有硫(S)、氯(Cl)元素,说明微裂纹内灰色物质是应力腐蚀产物。

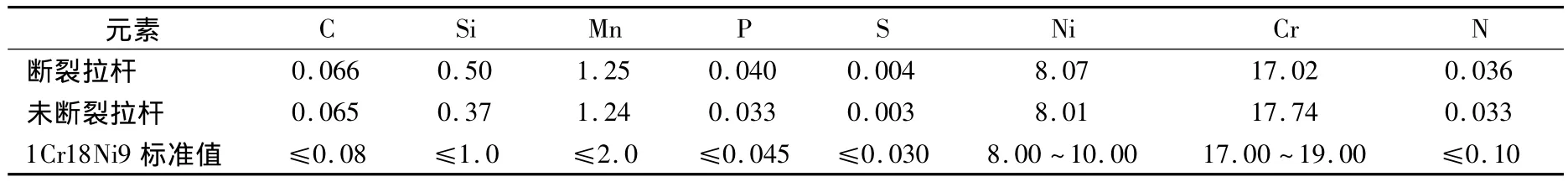

2.4 化学成分分析

对断裂拉杆和未断裂拉杆进行化学成分分析,结果见表 1,结果符合标准 GB/T 1220—2007中1Cr18Ni9技术要求。

2.5 显微硬度分析

在断裂拉杆端口附近基材和焊缝处取样进行显微硬度分析,结果见表2。由表2可知,断裂拉杆的硬度符合标准GB/T 1220—2007中1Cr18Ni9技术要求。

(a)横向金相样品微裂纹形貌;(b)纵向金相样品微裂纹形貌;(c)腐蚀后裂纹形貌;(d)样品基体显微组织图2 样品显微组织图片(a)micro crack morphology of lateral metallographic specimen;(b)micro crack morphology of vertical metallographic specimen;(c)crack morphology after corrosion;(d)microstructure of matrix sampleFig.2 Microscopic pictures of the specimen

(a)A区裂纹源区断口形貌;(b)B区裂纹源区断口形貌;(c)和(d)裂纹内灰色腐蚀产物形貌及能谱图3 样品的SEM照片(a)fracture morphology of A crack source area;(b)fracture morphology of B crack source area;(c)and(d)morphology of gay corrosion product in crack and energy spectrumFig.3 SEM pictures of specimens

表1 化学成分分析结果(质量分数,%)Table 1 Result of chemical composition test(ω,%)

表2 显微硬度测试结果(HV0.1)Table 2 Result of micro-hardness test(HV0.1)

2.6 力学性能分析

对断裂拉杆和未断裂拉杆进行力学性能分析,结果见表3,力学性能结果符合标准 GB/T 1220—2007中1Cr18Ni9技术要求。

表3 力学性能测试结果Table 3 Result of mechanical properties test

3 分析

3.1 宏观特征

对断裂拉杆进行宏观观察,断裂发生在拉杆一端与内圈端部基本平齐,断口表面大部分区域锈蚀严重。但能观察到局部区域有明显贝壳状疲劳条纹,疲劳裂纹起始于外壁,具有疲劳断口宏观特征[1]。

3.2 化学成分分析

对断裂拉杆和未断裂拉杆进行化学成分分析,结果符合标准GB/T 1220—2007中1Cr18Ni9技术要求。

3.3 硬度和力学性能分析

对断裂拉杆进行力学性能检测,符合标准要求。对断裂拉杆基材和焊接处进行显微硬度检测,基材结果为 190 HV0.1,焊缝处为 240 HV0.1,基材显微硬度符合要求但焊接处硬度偏高。

3.4 微观特征分析

对断裂拉杆进行金相分析,断口(主裂纹)发生在内圈端面附近,并且还发现主裂纹附近二次裂纹及平行于主裂纹的次生裂纹,均产生于焊缝附近的基材内,裂纹内含有灰色腐蚀产物,裂纹以树枝状从内向外延伸扩展,为典型的应力腐蚀裂纹特征[1]。基材为奥氏体组织,为固溶处理组织。

3.5 断口特征分析

通过对断裂拉杆断口进行微观观察,发现有疲劳辉纹及泥状花样,同时对断口上泥状花样腐蚀产物及金相树枝状裂纹内腐蚀产物进行成分分析,均含有硫(S)、氯(Cl)元素,充分证明该断口为典型的疲劳和应力腐蚀断口特征[2]。

3.6 应力腐蚀分析

产生应力腐蚀的必然条件(内因+外因)主要有:拉应力(内因)来源于拉杆安装使用后的外力及拉杆焊接后的残余应力;介质(外因)来源于大自然中的雨水和潮湿的空气,通过螺栓缝隙进入拉杆内圈,并且在内圈与外圈接触缝隙处,产生狭缝效应,加速应力腐蚀[2]。

4 结论

通过对断裂及未断裂拉杆进行宏观、微观、化学成分、金相、硬度及力学性能检测,认为断裂拉杆由于承受着拉应力和焊接残余应力,加之环境介质的共同作用,使拉杆内圈与外圈接触的狭缝处产生应力腐蚀裂纹。随着拉杆在动态交变应力的作用下,在局部产生疲劳裂纹,导致拉杆过早的产生疲劳和应力腐蚀断裂。

5 建议

建议严格控制安装受电弓拉杆的拉应力,定期清洗和吹扫受电弓拉杆,同时建议使用非焊接件。

[1]钟群鹏,赵子华.断口学[M].北京:高等教育出版社,2006:242-328.

[2]肖元超,杨尚斌,张明哲,等.不锈钢封头典型裂纹分析原因及修复[J].热处理技术与装备,2012,33(01):42-45.

Fracture Failure Analysis of Pantograph Rod

TU Jian-guo,HU Hai-li,Huang Feng,SI Ya-chun

(Shenzhen Center for Analysis and Measurement of Material Surface,Shenzhen Guangdong 518117,China)

The reason for fracture of pantograph rod was analyzed by SEM and metallographic testing.The results showed that the fracture of pantograph rod was due to under tensile stress and welding residual stress,which led to premature rod fatigue and stress corrosion cracking.

pantograph rod;residual stress;stress corrosion

TG115

A

1673-4971(2014)05-0030-04

2014-07-13

涂建国(1985-),男,高级化验员,从事材料方面的分析研究工作。

联系电话:13632760326;E-mail:TJG863@126.com