U形夹板花兰的锻造工艺

文/张来星,张体学,仇恒臣·山东神力索具有限公司

U形夹板花兰的锻造工艺

文/张来星,张体学,仇恒臣·山东神力索具有限公司

张来星,助理工程师,主要从事高档索具研发和工艺设计,负责开发的产品获得多项实用新型和外观设计专利。

精密锻造可以提高生产效率,降低生产成本,在国外已经得到了广泛的应用。本文结合企业生产需要,对采用模锻锤生产U形夹板花兰的锻造工艺进行介绍,通过在模锻锤上安装镶嵌模座和镶嵌模块来完成大型、高筋窄缝类不易成形产品的生产。

模锻工艺介绍

由于生产加工难度较大,国内生产的U形夹板花兰多采用铸造工艺。受铸造工艺的限制,产品性能存在一定的不足。U形夹板花兰多用于自然环境比较恶劣的地方,因此采用铸造生产的花兰在吊装作业时,存在一定的安全隐患。另外,铸造能耗大,环境污染严重,生产效率低,不符合国家节能减排的政策。

锻造作为一种成熟的金属成形技术,已被广泛应用于各行各业。它借助外力使材料发生塑性变形,从而得到所需要的形状、尺寸。锻造加工能保证产品金属流线的连续、完整,具有良好的力学性能与使用寿命,同时锻造加工过程也是对原材料内部存在的偏析、疏松、气孔、夹渣等缺陷进行压实的过程,从而使内部组织更加紧密,提高了材料的塑性和韧性。

我们用一年多的时间对国内外不同厂家的U形夹板花兰、连接区结构进行调研,以及对现有U形夹板花兰出现的问题进行分析,采用新型力学设计理念,对连接区的链环、吊索、吊带、转向环等重新进行精确设计,确定采用模锻成形的设计方式,并通过三维塑性反复演示和改进,最终攻克了U形夹板花兰结构尺寸大、形状复杂、高筋窄缝,以及在锻造时不能出模的难题,得到性能、形状、尺寸均满足要求的产品,从而掌握了金属模锻工艺替代铸造工艺的关键技术。模锻生产的U形夹板花兰具备以下特点:

⑴整个锻造过程一次加热成形,可以降低生产成本,其材料利用率高,比普通锻造+传统切削加工提高30%~50%的材料利用率,同时可节省切削的加工时间。

⑵相比于传统的铸造工序,具有简单、高效、精度可控的特点,可大大缩短生产周期。

⑶产品外观质量好、金相组织细密、晶粒细化,具有连续的金属流线,表面硬度高,从而提高了强度,表面耐磨性好,热处理变形小。

⑷能很好地解决铸造工艺所不能解决的砂眼、夹渣、气孔、偏析、疏松等潜在缺陷,提高了产品质量,减少了制造过程中的污染排放,符合国家节能减排政策的要求。

工艺设计与模具制造

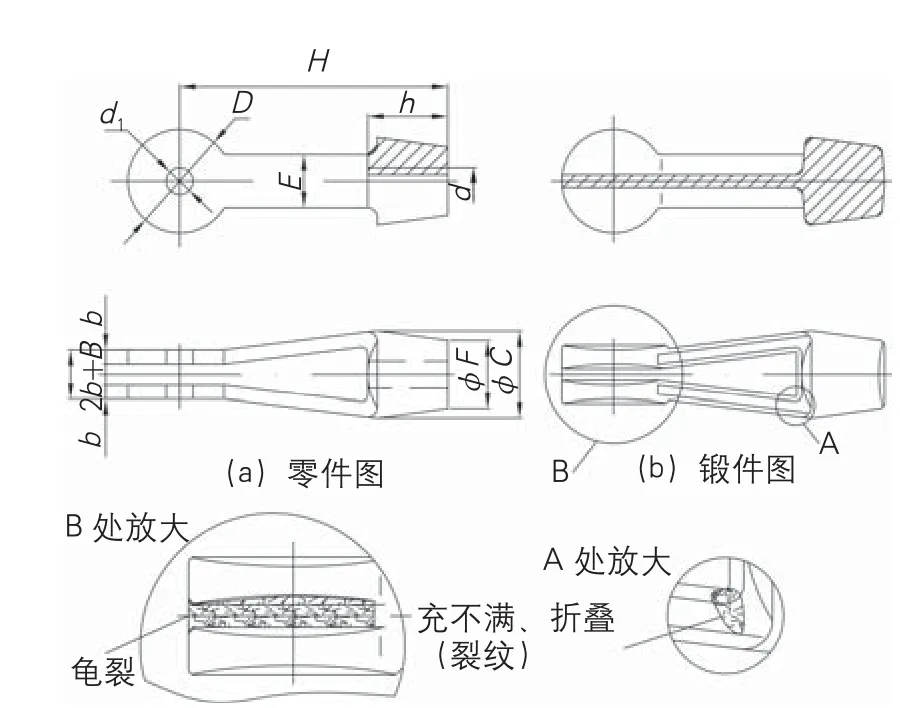

我公司开发的U形夹板花兰系列产品(图1a)有10余种规格,小规格材料均为45钢,大规格材料为35CrMo钢,其锻件(图1b)属薄壁高筋窄缝类锻件产品。

由于两夹板之间距离特别小,夹缝较窄,锻造时不易出模,特别是两夹板的大圆头中间部位(图1b中B处),所对应的模具壁薄筋高,又不易快速出模,导致该部分模具在高温下受热时间过长而退火软化,反复多次冷却,该部位模具易出现B处放大所示的严重龟裂而影响生产。受设备能力的限制,大规格的常规锻件在模锻锤上无法锻造,而在自由锻锤上锻造时,由于受锻件拔模斜度及飞边切痕的影响,无法满足工艺要求,有一定难度。

图1 U形夹板花兰系列产品

锻件工艺分析

(1)模锻锤的特点。

由于模锻锤具有结构简单、价格低廉、工艺适应性好、生产效率高、无过载损坏等优点。锤上模锻成为生产中应用最广的锻造方法。近年来我公司对模锻锤的结构、性能和控制等方面又进行了大量的研究和改进,学习各国使用模锻锤进行锻造生产的经验,为U形夹板花兰的工艺改造提供了基础条件。

针对两夹板之间距离小,夹缝窄,锻造时不易出模,特别是两夹板大圆头的中间部位壁薄筋高,模锻锤能快速打击,产品能快速变形、出模,对现有模具、工装进行改进,确定了不同规格产品采用不同模具加工的方法。

(2)锻造工艺方案。

①对于M24、M30、M36、M42、M48等小型工件,由于分模面有效承压面积小,产生的飞边也少,用料相对较小。因此,锻打时不需要很大的打击力。针对此类产品锻造时有两种工艺可供选择,一种是直接选用合适的圆钢材料进行立镦成形,第二种是选用较粗一点的圆钢材料,在150kg空气锤上先拔长再立镦成形,然后在模锻锤上锻造。其中M42与M36只有两夹板间距不一致,其余尺寸相同,故决定M42可由M36扩宽而成。

②对于M56、M64、M68、M76、M80、M85等工件,由于夹板处的尺寸较大,后面的圆柱较粗,模锻锤锻造打击能力有限,不能有效使其快速变形,达到小规格产品的效果,因此初步决定先在3t自由锻锤上锻造预成形。

工艺问题及解决措施

M24、M30、M36在3t模锻锤上锻造时,用棒料直接拔长成形,M24基本上问题不大,而M30、M36直接用圆棒料拔长成形时,在图1b所示A部位易出现折叠、裂纹或填充不足现象,飞边分布也极不均匀,材料浪费严重。究其原因,主要是坯料金属分布不合理,造成该部位一开始充不满,其他地方又有多余的料挤压过来,造成折叠或裂纹。

我们在560kg空气锤上出坯,使坯料金属材料分布接近模锻型腔的用料分布,试锻时一次就成形了,而且飞边较均匀,用料也比直接用棒料拔长成形减少约0.5kg。该工艺主要有以下5个优势:

⑴锻件飞边少,且飞边是锻打时自由形成,不需要设计飞边仓部,锻件易成形。

⑵材料利用率高,只产生少量飞边,飞边厚度为2~4mm。

⑶模具制造容易,所需的模架结构也比较简单,在普通的J51~300型双盘摩擦压力机上就能锻造成形。

⑷锻造时,材料首先沿着轴向充满型腔,然后再向径向流动。

⑸有很好的定位基准,有利于后序机加工。

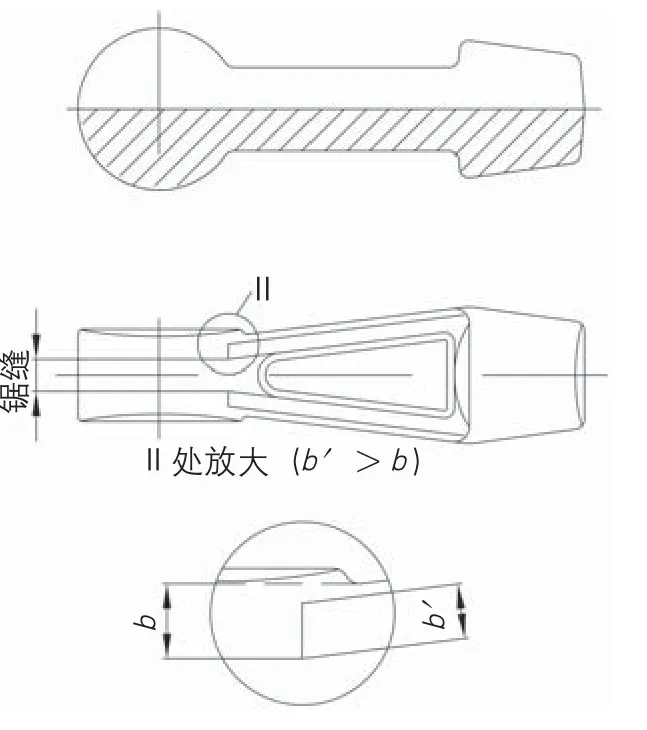

由于两夹板中间部分的模具高凸,而且壁很薄,加之不易快速出模,导致该模具部分部位在高温下停留时间过长而退火软化,反复冷却造成严重龟裂。我们把容易龟裂部位做成图2所示的弧形,使该部位筋部变厚变矮,于是便解决了这一问题。

图2 夹板处模槽改进

当M36U形夹板花兰扩宽成M42夹板花兰时,出现了两夹板不对称或两夹板上下不一致的问题。为此,专门设计了一套如图3所示的工装,使锻件质量合格。

该工装的设计,不但解决了两夹板不对称或两夹板上下不一致的问题,还为下一步锻件的改进(优化)创造了条件。已试制出来的模锻件加工出来的零件产品,出现如图4所示的形状,即尺寸b`>b,不能完全满足图纸要求,外观粗糙。

图3 扩展工装

锻造工艺的改进

模锻锤是一种限能设备。金属变形时,能量用尽则金属停止变形,如要进一步变形则需再次打击,直到锻件成形。作为限能设备,刚度对锻件精度影响不大,限能设备是靠模具的模面接触来控制高度公差的。限能设备没有固定的下死点,模具闭合时锻件成形,锻件的高度公差是靠模膛的精度来控制的,只要模膛加工精度满足要求,毛坯体积合适,金属流动合理,是可以在锤上锻出合格的U形夹板花兰的。

由于模锻锤的锻击力主要靠砧座来承受,设备振动大,锤头与导轨之间隙不能过小,加之常受偏心负荷,在冲击作用下,不可避免的会产生错移,因此需对锻件结构进行优化设计,增大拔模斜度,以满足锻件脱模的需要。

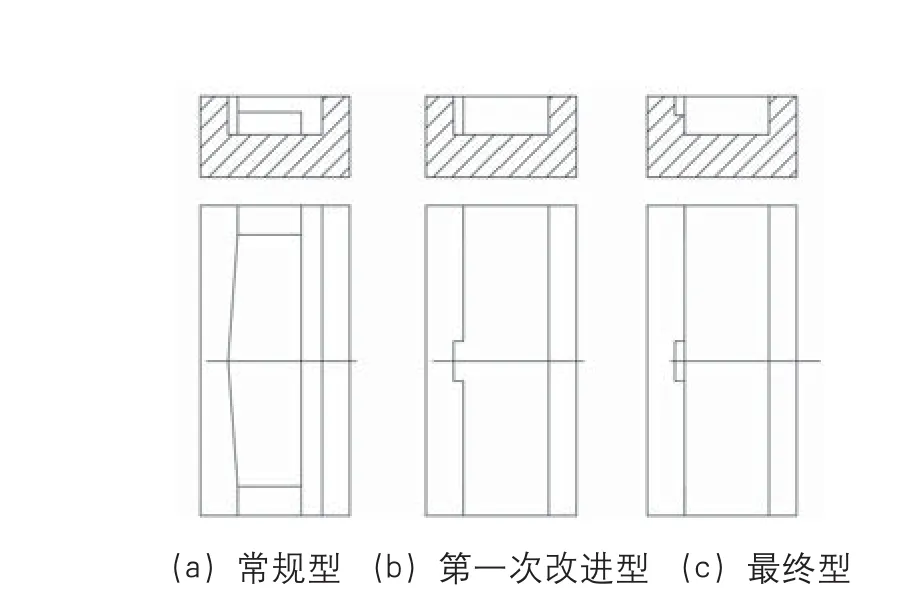

⑴优化锻件设计方案。

大规格U形夹板花兰工件在模锻锤上锻造的两大难题是超重和超长。超重必须考虑如何减少锻件的下料重量,超长须考虑如何改进模座的结构。当坯料尺寸波动所形成的体积误差能够被U形夹板花兰高度方向的尺寸公差所包容时,即可达到坯料体积与模膛容积相匹配。因此,工艺设计时将两U形夹板端大圆头部分合并在一起,留出锯缝,如图5所示。这样锻件用料从117kg减少到75.2kg,但仍然严重超重。为此,采用了多火次(每火必切边)、多腔锻造的办法来解决这一问题。

⑵锻件所用模具的确定。

大规格U形夹板花兰产品在5t模锻锤上锻造,因锻件较长,不可能全部用整体模,最好全部采用镶嵌模块,以便降低成本。分析比较后,最终决定M80(M85)、M76(M68)采用两锻模(4项)用整体模,M48、M56(M64)采用两锻模(3项)用镶嵌块模生产。考虑到以后超长轴类锻件的需要,M80(M85)锻造模座也按镶嵌块模具设计。

M80(85)采用镶嵌块模具时,首先要设计模座镶块的前后定位,将其前后开通,在左边设凹槽(镶块设凸台)定位,右边用楔铁紧固(图6b),这样镶块的长度可以做成与模座的前后长度一致。模座设计长度720mm,实际长度750mm,约重1.5t,基本上符合设计要求。

模座的改进,不但M48、M56(M64)可以按设计要求在5t模锻锤上用镶块模具锻造,也为今后的长轴类锻件在5t模锻锤上运用镶块模具锻造打下了基础。在模座加工过程中,模座左边凹模深度(或高度)太大,铣刀无法加工,后改成如图6c所示的形状,最终解决了模座超长问题。

不同类型锻件的分类生产

图5 优化锻件图

图4 试制锻件加工出的零件

通过上述改进,我们将U形夹板花兰锻件的类型分为三种:A型(图7a)、B型(图7b)、C型(图5)。最终选定规格M24、M30、M36(M42)采用B型锻件,在3t模锻锤上生产;规格M48、M56 (M64)采用C型锻件,用镶嵌模块在5t模锻锤上生产;规格M68(M76)、M80(M85)采用A型锻件,在5t模锻锤上用整体模锻造。

图6 模座

结束语

本文详细地介绍了精密锻造的U形夹板花兰各种影响要素以及工艺设计的经验和原则,提出用先进方法进行精锻工艺设计。在通用模锻锤上只要对下料尺寸加以较严格的控制,配备合理的预锻镶嵌模膛,并对模具结构上进行必要的改进,就能够实现U形夹板花兰的锤上模锻,提高了锻件的精度,使U形夹板花兰的锻造水平提高了一步。

大规格锻件用料从117kg减少到75.2kg的U形夹板花兰,每件可节约金属材料41.8kg,每1000件可节约材料41.8t,节材效益达15余万元。再加上生产效率的提高,模具寿命的延长,人员的减少等等,就创造了更多的经济效益。

图7 锻件分类