电动履带式设施大棚作业机组传动系统研究

商高高,黄 超

SHANG Gao-gao,HUANG Chao

(江苏大学 汽车与交通工程学院,江苏 212013)

0 引言

传统农用机械都是使用柴油和汽油作为动力燃料,因此,尾气污染是一个不可避免的问题,在空间狭小的温室蔬菜大棚,尾气不仅影响人的健康,而且污染农作物。同时,轮式机械在潮湿松软的土壤上运行时容易打滑,影响了牵引性能和驾驶的安全性。而以电动机作为动力源的履带式作业机组,既能够实现工作过程中的零污染,又由于履带接地面积大,接地比压小,跨沟能力强,使履带式车辆的牵引性能更加优越。因此,设计一种适合设施大棚的电动履带式作业机组非常有意义。

国内外对履带式车辆和农用电动机械的研究很广泛,对履带式车辆转向时的驱动力和功率进行了研究[1~3],对电动拖拉机的传动系提出了一些设计方法,进行了驱动力与传动效率试验[4~7]。但是对于电动履带式农用机械的研究很少。本文提出了一种电动履带式设施大棚作业机组传动系统方案,对传动系统主要部件进行了选型和参数匹配,通过Cruise进行了仿真验证。

1 传动系统方案设计

电动履带式作业机组传动系统不仅要满足车辆的行走,而且要能够提供足够的功率带动农机具工作,设计方案如图1所示,由电池组、履带、电机控制器、驱动电机、变速箱、提升电机、提升装置等组成。电机控制器由电池组供电,控制驱动电机运行。电池组同时给提升电机供电,控制农具的升降。电机动力一部分通过变速器传递到驱动轮上驱动履带运行,一部分通过分动器驱动动力输出轴,通过调节悬挂装置档位控制动力输出轴的转速。

图1 传动系统设计方案

2 不同模式下的行驶阻力计算模型

电动履带式作业机组普遍工作在平坦的农田或者蔬菜大棚,行驶速度低(通常小于10km/h),可以忽略加速性能、爬坡性能以及空气阻力。

2.1 运输工作模式

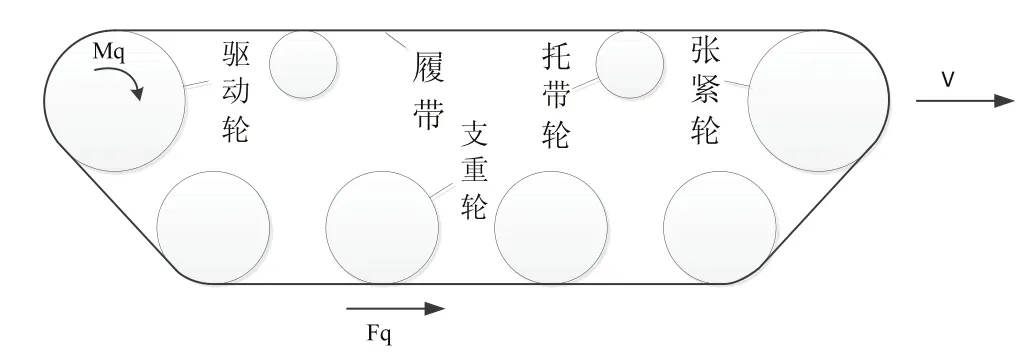

履带式车辆的行走系一般由驱动轮、支重轮、张紧轮、托带轮和履带组成,如图2所示。履带式作业机组在行走过程中,驱动轮的转动带动履带从后方卷起向前铺设,接地部分的履带给地面一个向后的作用力,使得地面给履带一个向前的反作用力,驱动履带式车辆向前行驶。

图2 履带式车辆行走系简图

运输模式下,履带式作业机组的能量消耗主要来自正常行驶时的行走阻力,包括内部阻力和外部阻力两部分。内部阻力主要来自支重轮和张紧轮与履带的滚动摩擦,驱动轮与履带齿啮合时的摩擦等,一般取内摩擦阻力系数 f1为0.05~0.07[8]。外部阻力主要是履带与路面的滚动阻力,由车辆的重力和外部滚动阻力系数f2表示。则履带式车辆的行驶阻力为:

式中,G为作业机组的重力。

2.2 犁耕作业工作模式

履带式作业机组犁耕作业时,行驶阻力由两部分构成,一部分是农具在正常工作条件下所受到的平均阻力,另一部分是机组正常行走时履带克服的行走阻力。

农具在正常工作条件下所受的平均阻力为[9]:

式中,z为犁铧数;b1为单犁铧宽度;hk为耕深;k为土壤比阻。

考虑到因工作条件和农具的变化所引起的阻力变化,一般应该留有一定的储备牵引能力。由式(1)、式(2)得犁耕作业时作业机组行驶阻力为:

式中,a为储备能力系数,一般为1.1~1.2。

2.3 旋耕作业工作模式

旋耕模式下,旋耕机的旋转方向通常与驱动轮转动的方向一致,土壤对刀辊的反作用力有助于推动机组前进,所以旋耕作业时无需考虑旋耕受到的阻力,作业机组所消耗的功率由两部分构成,一部分是机组正常行走时履带克服的行走阻力功率,另一部分是机组动力输出轴输出的功率。动力输出轴输出的功率与土壤状况、放耕深度以及转速有关。

3 传动系主要部件选型和参数设计

3.1 电机

电机的选择必须满足履带式作业机组对电机性能的要求:效率高,出力大,低频转矩大,高速性能好,尺寸小,质量轻,免维护等[10]。通过对比不同类型的电机,选择永磁无刷直流电机。

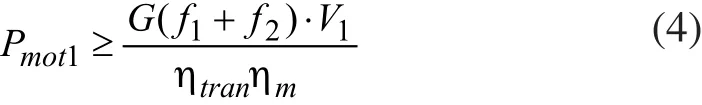

运输工作模式下,没有农具的牵引和额外的动力输出,由公式(1)得电机功率为:

式中,V1为运输模式下的车速;ηtran为电机到驱动轮的传动效率;ηm为电机效率。

犁耕作业时,由公式(3)得电机功率为:

式中,V2为犁耕工作模式下的车速。

旋耕作业时,作业机组的功率消耗由履带克服的行走阻力功率和动力输出轴输出功率两部分构成。我们由功率守恒得到,电机功率为:

所以电机额定功率取上述模式中的最大值,即Pmot=max(Pmot1,Pmot 2,Pmot 3)。

3.2 电池

作业机组的蓄电池必须具有比能量高,循环寿命长,安全性能好,自放电小,可快速充放电,工作温度范围高等优点,设计选择锂离子电池。

由额定作业时间确定电池数,锂电池能量表示为:

式中,W为电池总能量;n为电池单体个数;u为电池单体电压;C为电池容量;D为电池放电深度。

电池提供的能量必需满足电机消耗的能量,则:

式中,t为续驶时间;ηmc为电机控制器效率。

3.3 传动比

电动履带式作业机组在犁耕、旋耕工作模式下的速度较低,在运输模式下的速度较高。因此,传动比根据作业机组不同工作模式的车速计算。履带式车辆与轮式车辆的传动比计算方法相同。

式中,ig为变速箱传动比;nm为电动机额定转速;Rq为驱动轮半径;vk为各种模式下的车速。

4 计算实例

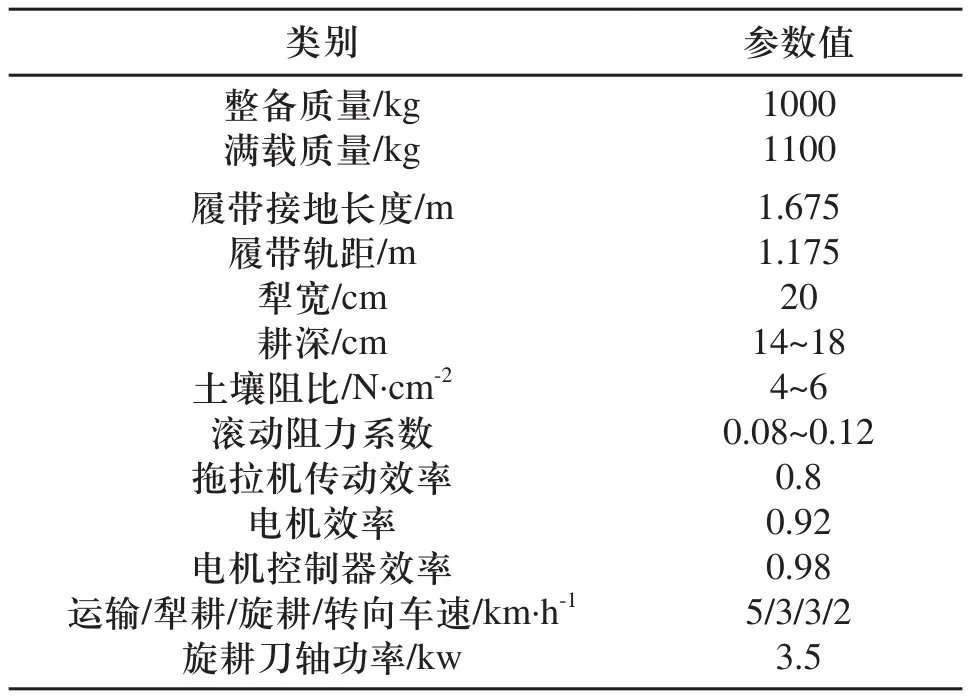

作业机组的部分技术参数如表1所示。

表1 作业机组主要技术参数

通过调研电池生产厂家,记录电池的尺寸重量,考虑到电动机组的工作条件、整机布置等因素,锂离子电池的单体电压为3.2V,确定电池组电压等级为U0=3.2V×30=96V。

通过不同工作模式下电机功率的分析计算,电机功率范围为4.39~7.33kW,以电机额定功率行驶3小时计算,由式(8)得所需容量C为155.5~259.7Ah,综合考虑作业机组的实际作业速度,作业模式以及电池的尺寸重量和价格,选择磷酸铁锂电池容量为180Ah,30个串联。

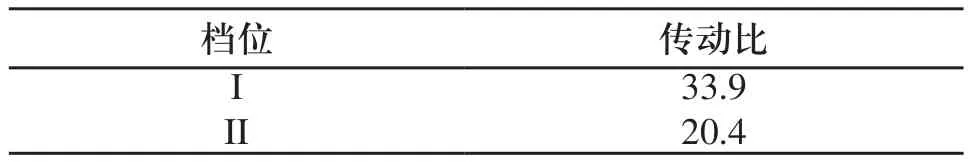

根据作业机组实际速度的需求,变速箱档位设计2档,由公式(9)计算得出各档传动比如表2所示。

表2 各档传动比

5 Cruise仿真分析

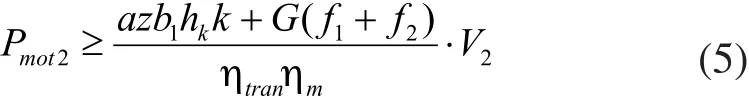

Cruise软件可以对纯电动车的动力性进行仿真,根据作业机组在不同工作模式下的行驶阻力特点,对一次充电作业时间进行仿真。

图3为行驶阻力不变时,通过多次仿真得到的车速和一次充电运行时间的拟合曲线。结果表明:运输模式下,以5km/h作业时间为5.26h,最高车速为11.7km/h;旋耕模式下,以3km/h机作业时间为3.09h,最高车速为5.1km/h;犁耕模式下,以3km/h作业时间为3.64h,最高车速为5.8km/h,满足设计要求。

图3 速度和时间的关系

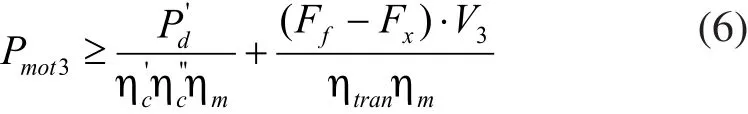

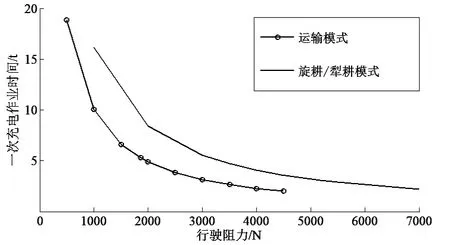

图4为车速不变时,通过多次仿真得到的行驶阻力和一次充电运行时间的拟合曲线。结果表明:在相同阻力下,旋耕和犁耕模式以3km/h作业的时间较长;在行驶阻力超过4500N时,运输模式下的行驶速度小于5km/h,此时为旋耕或犁耕模式。

图4 行驶阻力和时间的关系

6 结论

图7 数据传输模块流程图

提出了一种以电动机作为动力源的履带式设据的读取,满足了多种通信方式的需求,具有极强的灵活性、可靠性、方便性,具有较高的经济价值和推广价值。

[1]苏波,黄新.基于多红外传感器的智能温度测试装置设计[J].传感器与微系统,2012,31(12):117-119,123.

[2]沈文,Eagle lee,詹卫前.AVR单片机C语言开发入门指导[M].北京:清华大学出版社,2003.

[3]崔陆军,尚会超.基于AVR单片机的无线测温系统[J].仪表技术与传感器,2012,9:57-59.

[4]刘冰,许青松,杜娟,党震宇.基于GPRS技术的热网远程监测系统[J].制造业自动化,2012,34(11):24-27.

[5]丁鹏飞.具备远程控制功能的油井加药机控制器[J].制造业自动化,2013,35(8):38-41.

[6]许元,李华聪.航空发动机温度测量电路设计[J].测控技术,2012,31(11):123-126.

[7]陈海松,李益民.基于单片机的温度检测记录仪的设计[J].自动化与仪器仪表,2011,(4):83-84,87.

[8]陈光建,何华平,贾金玲.基于虚拟仪器和USB的温度测量系统的研制[J].仪表技术与传感器,2010,(11):30-31,34.

[9]严雨,廉洁.AVR单片机C语言应用100例[M].北京:电子工业出版社,2012.

[10]李芙玲,张瑾,闫跃升.基于CH341的USB-UART的设计与实现[J].工矿自动化,2007,(3):121-122.