基于S7-300PLC镀膜控制系统的设计与应用

王晓晨,朱 钊

WANG Xiao-chen, ZHU Zhao

(合肥工业大学 电气与自动化工程学院,合肥 230009)

0 引言

随着通讯技术,计算机和微处理器的发展,计算机控制几乎发展到了所有的工业领域。可编程控制技术已成为工业控制的重要部分,其中主要的功能体现在开关量逻辑控制、运动控制、闭环过程控制、数据处理、通信联网五大方面[1]。近年来,PLC在镀膜控制系统中的应用也更加成熟,随着工控机的发展,操作员能够更清楚地看到实时监控的数据并加以分析。这种人机界面大大满足了工业的需求,工控机和PLC的有机结合为企业实现管理、控制一体化提供了一种有效的手段[2]。本文所设计的镀膜控制系统,主要应用西门子S7-300PLC和WinCC组态软件来实现镀膜过程中多个变量和参数的信号采集、控制和监控。

玻璃镀膜是指在玻璃表面涂镀一层或多层金属化合物薄膜[3],以改变玻璃的工艺性能,使其能够满足各个领域的要求。玻璃镀膜的生产方法有很多种:真空磁控溅射法、化学气相沉积法、真空蒸发法等,本文采用的是化学气相沉积法。化学气相沉积法(Chemical Vapour Deposition,简称CVD)是把含有构成薄膜元素的一种或几种化合物或单质气体,供给基板,借助气相反应,在基片表面上反应生成薄膜的方法。CVD镀膜技术压力分为低压CVD(LPCVD)和常压CVD(APCVD)[4]。

本项目为某实验项目,采用的是常压化学气相沉积法(APCVD)实现对玻璃的镀膜,整个控制系统分为传动部分和配气部分,传动部分的主要功能是通过电机控制玻璃在各个室间的运动;配气部分的主要功能是控制各种化学气体使其进入镀膜室发生化学反应,来完成玻璃的镀膜。整个控制系统主要是对热电阻、热电偶、气体流量控制器、压力传感器、液位传感器、气动开关阀、气动调节阀、电机等进行信号的采集与控制,从而实现玻璃镀膜工艺的要求。

1 系统PLC模块的组态

本系统的PLC控制器采用2块西门子S7-300的CPU,分为完成相对独立的工作。系统的配气部分采用CPU319-3PN/DP,其中电源模块PS307(5A),接口模块IM153-2,通讯处理模块CP342-5,模拟量输入模块共16个(3*8*TC 5*8*RTD 8*8*12BIT),模拟量输出模块共4个(8*12BIT),数字量输入模块3个(32*DC24V),数字量输出模块3个(32*DC24V/0.5A);系统传动部分采用的是CPU314,其中电源模块PS307(10A),接口模块IM365,通讯处理模块CP342-5,模拟量输入模块共4个(8*12BIT),模拟量输出模块共1个(8*12BIT),数字量输入模块1个(32*DC24V),数字量输出模块3个(2*32*DC24V/0.5A 1*16*DC24V/0.5A)。现场I/O点就近接入分布式远程I/O模块中,每个远程I/O从站采用西门子ET200M模块。

2 系统的控制网络和通讯

整个控制系统由计算机、PLC主机、分布式I/O模块、以太网、Profibus-DP网完成对以上模块的信号采集和控制,上位机采用WINCC7.0工控组态软件进行数据监控。系统由管理级、控制级、现场级和通讯网络4部分组成。在管理级上,PLC通过工业以太网与上位机相连,并将实时数据传给上位机,以便于操作员的分析与管理;在控制级上,主要是由两套PLC进行数据的采集并实施相关的控制;在现场级上,由于I/O数量很多,所以采用ET200M模块,大大缩短了电路的接线长度,减少了信号的干扰,提高了系统的可靠性;在通讯网络上,本系统采用工业以太网作为通讯网络,具体优点如下:

1) 连接简单,试运行过程短。

2) 易于和Internet集成。

3) 采用冗余的网络拓扑结构,保证了可靠性。

4) 开放性强。

3 镀膜传动部分的设计与实现

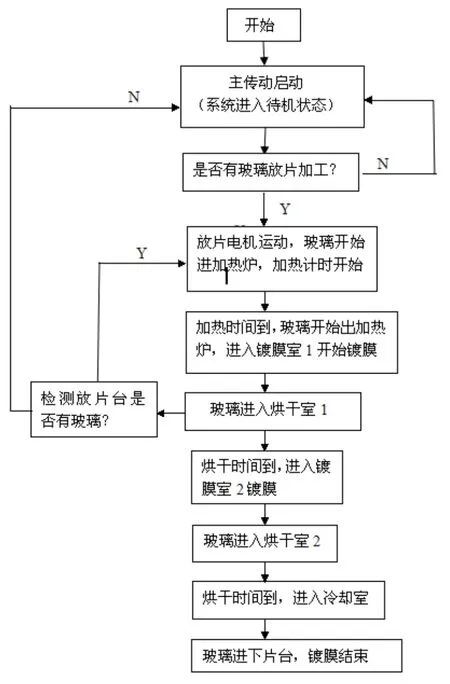

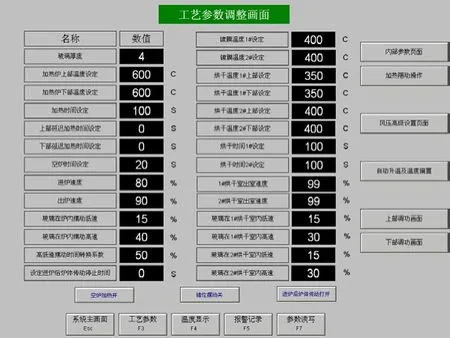

整个镀膜生产线按工艺流程(如图1所示)可分为上片台、加热炉、镀膜室1、烘干室1、镀膜室2、烘干室2、冷却室、下片台,其上位监控界面如图2所示。整个传动部分由8台电机组成,同时在各个位置安装了光传感器和编码器,以便于精确的计算玻璃所处的位置,其整个镀膜流程为:玻璃样品由上片台进入加热炉后开始以往复运行方式加热至温度T,待温度平衡后进入镀膜室1,根据工艺要求,在镀膜室1打开所需气体的阀门进行镀膜,镀膜完成后进入烘干室1,在烘干室1进行往复的运行,经过时间T1后进入镀膜室2,同样是根据不同工艺的要求打开所需气体的阀门进行镀膜,镀膜完成后进入烘干室2,在烘干室2进行往复的运行,经过时间T2进入冷却室,在冷却室进行往复运行,经过时间T3后进入下片台完成镀膜。在整个镀膜工艺中,电机的启停、正转、反转、加速、匀速、减速、加热炉上下部温度等都是由PLC控制实现。用STEP7编程软件提供的功能块FC105、FC106来完成A/D或D/A的转换[5],且各个工艺参数(如图3所示)加热炉加热时间、加热温度、传动速度等都是可设置的,同时组态有报警画面,当有紧急情况时,报警系统会启动并记录数据。

图1 镀膜工艺流程图

图2 镀膜传动系统流程图

图3 工艺参数调整画面

4 镀膜配气部分的设计与实现

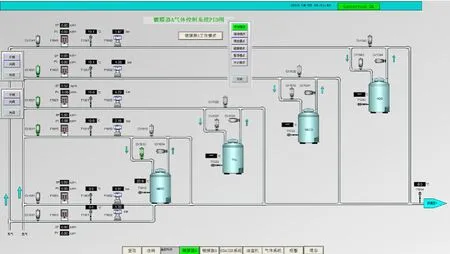

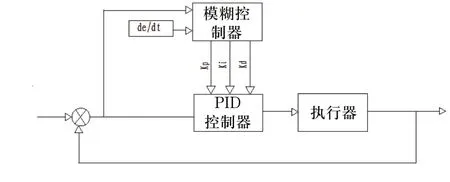

镀膜配气部分(如图4所示)主要是对MBTC、TFA、Zn、H2O、O2、N2、Sbcl3等气体实施温度,压力、气体流量等信号的采集,并进行相关控制。对于温度的控制,根据镀膜过程中的不同阶段对各个鼓泡器的温度进行控制,同时设定报警系统并将结果显示在监控界面中;气动开关阀主要是控制气体的流向,可根据工艺要求,实现阀门的互锁,同时设有急停按钮,当有紧急情况时,可实现阀门的同时关闭[6];气体流量的控制采用模糊PID参数自整定的控制方法,模糊PID参数自整定控制系统的控制结构如图5所示,与传统的PID控制不同的是:它是基于传统的PID控制器和模糊控制器组成的,采用偏差e和偏差率△e作为输入,即找到PID的三个参数与偏差e和偏差率△e之间的模糊关系,通过模糊控制原理能在线计算出不同状态下kp、ki、kd的值,然后作用于PID控制。

图4 镀膜器气体控制系统图

本系统根据工艺要求,设计以下控制策略:当检测到流量控制器的开度小于30%或压力大于0.5Bar时就会关闭所有的流量控制器,当流量开度大于某一设定值得时候就会由镀膜模式转为关闭模式。

图5 模糊PID参数自整定控制系统结构图

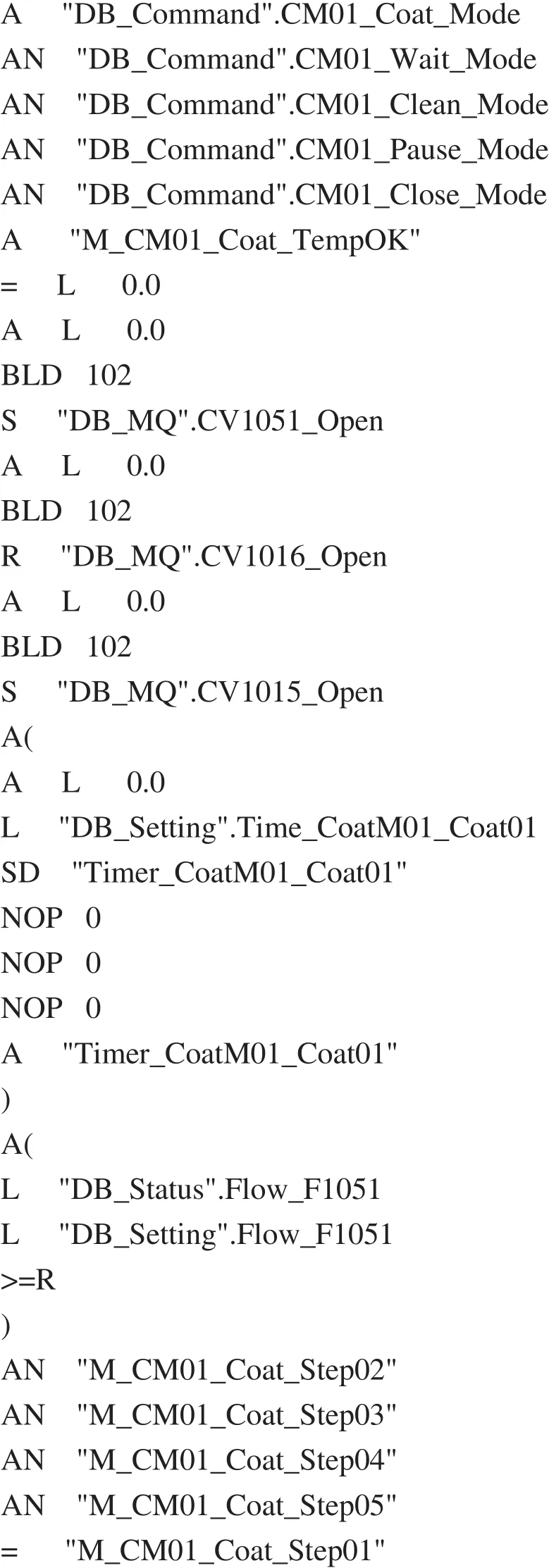

镀膜监控系统控制模式一共分为六种:手动模式(FC20)、等待模式(FC21)、清洁模式(FC22)、镀膜模式(FC23)、暂停模式(FC24)、关闭模式(FC25),每一种模式都采用模块化的方法进行编程,每一种固定的模式状态都有一系列的先后顺序、步骤、阀门及流量计的转换。主要包括阀门状态、流量改变、检测流量等。下面给出镀膜工作模式配气系统的部分步序程序:

根据工艺要求,软件互锁和紧急停止区域也是系统的重要部分,具体如下:

1)鼓泡器清洁是指在鼓泡器化学品进入镀膜器之前必须清洁一定的时间,以保证管道无残余化学气体。

2)MBTC/水检测互锁程序是指检测水的流量是否向镀膜器输送,目的是保证当从鼓泡器出来的MBTC输送到镀膜器的时候,必须有水输送到镀膜器。

3)污染车间故障或MBTC紧急停止都是安全互锁文件重要的组成部分,当DCS输出状态和阀门的实际状态不一致的时候就会报警。

4)镀膜器冷却系统报警主要有镀膜器导热油冷却系统和镀膜器水冷却系统两部分组成,是为了保证镀膜器时刻处于安全稳定的工作状态。

5)紧急停止区域分为化学物品的紧急停止和各个分鼓泡器紧急停止。如果“化学品紧急停止”按钮按下,所有分系统都进入不安全状态;如果各个鼓泡器紧急按钮被按,仅仅按钮被按的区域系统进入不安全状态。

以上软件互锁和紧急停止区域在PLC上都是以模块化进行编程,如图6所示。

图6 配气系统下位程序

5 人机界面组态

系统采用WinCC 7.0监控软件作为组态界面,能够显示各工艺流程画面和工艺参数,实时监测和控制整个镀膜系统[7]。镀膜监控系统画面主要包含控制主界面、镀膜器A运行界面、镀膜器B运行界面、加热炉控制界面、COATER系统界面、油温机界面、气体系统界面、趋势图等。在工艺画面上显示有整个设备的模拟图,相应阀门的开关,电机的启停都可以通过颜色的变化来显示相应的状态[8]。温度、压力、流量通过使用输入输出域显示在组态画面中。为了安全,界面中增加了报警系统(如图7所示)和数据记录系统,能及时处理紧急情况并且查询历史记录,方便管理。

图7 报警记录

6 结束语

玻璃镀膜采用PLC控制技术与WinCC软件结合的方式实时监控设备的运行情况,大大降低了操作人员的工作量和劳动强度。实践证明,该镀膜控制系统设计合理,精度高,操作方便,能满足不同工艺的要求。

[1]李冰,刘富强,王嘉男,等.零基础学西门子S7-300/400 PLC[M].北京:机械工业出版社,2010:4-5.

[2]陈玲玲,李国卿,黄开玉,关秉羽,汪思源.镀膜机的微机控制[J].真空,2003(6):24-26.

[3]喻寿益,凌云,宋东球.基于S7-400PLC的镀膜玻璃生产线控制系统[J].控制工程,2009,16(6):655-658.

[4]周祥.APCVD法制备ATO薄膜及工艺参数对膜结构、性能影响的研究[D].武汉:武汉理工大学,2007:1-3.

[5]张大尉,王华强.PLC在高炉监控系统中的应用[J].仪器仪表用户,2005,12(3):72-73,89.

[6]郑朝印,汪思源,武俊丽,陈玲玲.PLC在镀膜监控系统中的应用[J].国内外机电一体化技术,2003,6(3):65-66.

[7]贾洪涛.S7-300PLC与WinCC在循环泵房自动监控中的应用[J].沧州师范学院学报,2013,29(2):91-94.

[8]李利青,李爱旺,裘江涛,张军,李利风.PLC在矿井主排水系统自动化平台及远程监控系统中的应用[J].数字化矿井建设,2008,17(10):39-41.