马氏体耐热钢焊缝超声波探伤P 91专用试块必要性探讨

供稿|黎军保,赵旻忞,朱志前 / LI Jun-bao, ZHAO Min-min, ZHU Zhi-qian

马氏体耐热钢P91在600 MW及以上超临界和超超临界机组的建设中被广泛应用,其焊缝超声波检验也越来越普遍。P91专用试块制作成本相对较高,一些亚临界机组,特别是300 MW级机组,P91/T91焊缝不多,如果为此特别定制专用试块,会相对增加检验成本。为保证检验结果的准确性,降低检验成本,一些研究人员提出仅采用通过计算找出因材质声学性能不同而产生变化规律,并进行相应的修正。

然而,不使用P91专用试块,通过计算修正方式达到对P91材质工件的超声波探伤是否可行,对缺陷判定和电厂的安全稳定运行具有重大意义,有必要进行论证和探讨。

超声波在P91中的声速

超声波探伤前,对超声波探头性能参数的测定均是在标准试块上进行的,目前现场使用的CSK-1型及DL-1型标准试块,均是优质碳素钢制成。由于超声波的声速与传播介质的密度、弹性模量、泊松比有关,因此超声波在不同介质中的声速不同。可以通过计算得出超声波在P91中的传播速度:

式中,CL为纵波声速,Cs为横波声速,E 为介质弹性模量,υ为泊松比,ρ为介质密度。

通过火力发电厂金属材料手册查出材质P91在20℃时的性能参数为:E=2.2×105MPa,σ=0.29,ρ=7.78 t/m3。

由式(2)可得P91在常温下的横波声速为CSP=3310 m/s;而普通碳素钢的横波声速为CSC=3230 m/s。

超声波在P91中的K值变化

探头的前沿与K值是超声波探伤中的重要参数。探头的前沿是探头本身的固有参数,在超声波探伤中不会因材质的改变而改变。但探头的K值则会因不同材质的不同声速发生一定的变化。

式中,βC为碳素钢中横波折射角,CSC为碳素钢中横波声速,βp为P91中横波折射角,CSp为P91中横波声速,KP为探头在P91中的实际K值。

为了能够全面覆盖现场超声波探伤的需要,取1、1.5、2、2.5、3共5种K值的探头,通过计算得出它们在P91中的实际K值,如表1。

表1 碳素钢与P91钢K值对比

P91探伤中的缺陷定位

由于不同材料声速不同,以及声速改变造成K值的变化,会使缺陷显示位置与实际位置产生一定偏差。分别计算缺陷深度D和水平偏差L:

式中,τD为缺陷的深度偏差率,D实为缺陷的实际深度,D显为缺陷的显示深度,X实为缺陷的实际声程,X显为缺陷的显示声程。

式中,τL为缺陷的水平偏差率,L实为缺陷的实际水平位移,L显为缺陷的显示水平位移,X实为缺陷的实际声程,X显为缺陷的显示声程。

依旧取5种常见K值的探头,分别计算其在P91材质探伤过程中对缺陷定位产生的水平及深度偏差率,见表2。

表2 缺陷偏差率

衰减系数对缺陷定量产生的影响

缺陷反射回波强弱与材质的衰减系数有关,相同深度相同大小的缺陷,会因材质衰减系数的不同产生不同强度的反射回波,因此测量偏差可能会随着缺陷深度的增加而变大。利用碳素钢和P91材质的CSK-1A试块分别测定碳素钢和P91材质的衰减系数。

式中,α为材质的衰减系数,dB/mm;Bm、Bn分别为第m、n次底波高度;δ为反射损失,每次反射损失约为(0.5~1.0)dB;x为试块厚度。在测定中,为方便计算,取m=1,n=10。

经过测定发现:BmC=BmP=80,BnC=BnP=10,即αc=αP,也就是说,在实际探伤过程中可忽略因材质不同而产生的回波衰减偏差的影响。

实际测定

以为确保理论的可行性,进一步通过实际测定进行论证。

首先利用碳素钢和P91材质的CSK-1A试块分别测定K=1和K=3探头的声速,见表3。

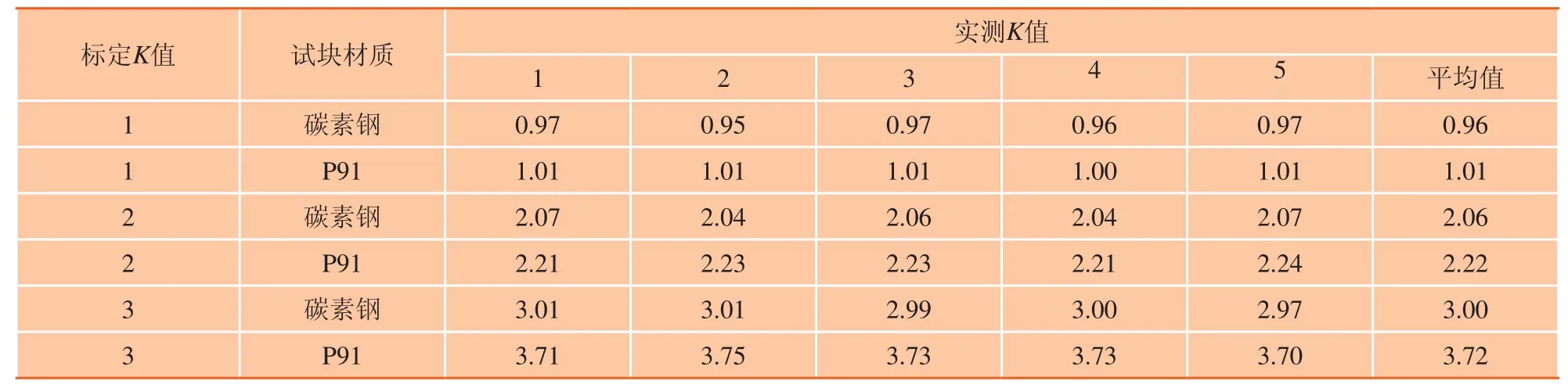

然后利用两种试块对K=1,2,3三种探头的K值进行测定,见表4。

最后,利用在碳素钢试块上制作好的DAC曲线,在P91CSK-ⅢA试块上对缺陷深度进行测定。为突出对比性,只选择了K=0.96和3两种探头,具体情况见表5。由于缺陷水平偏差在工程中意义不大,因而没有进行测定。

表4 两种试块实测K值

表5 缺陷显示深度对比

对比分析

通过对超声波在P91中声速的变化,以及因此产生的K值及缺陷位置的变化进行了推算。从理论上,可以认为通过找出因声速变化而在探伤过程中产生的变化规律,对显示数值进行修正,就能够准确的定位出缺陷的深度、水平位置及反射回波强度。但在实际测定中,发现了一些问题:(1)探头的实际K值与标定K值往往会出现一定误差;(2)声速实测值与材质的真实声速会产生误差;(3)由于声速测定时产生的误差,对探头K值的测定会产生很大影响;(4)如果没有专用的P91试块,无法通过对比孔深对声速实测值进行有效复验,也就无法准确推算P91材质的工件中缺陷的实际位置;(5)在探伤过程中根据规程要求选用的探头,会因声速不同导致实际K值变化,而超出规程要求。

结束语

利用公式推算出P91材质在超声波探伤中可能产生的变化,并进一步通过实际测定进行论证。可得出: (1)对P91材质工件的超声波探伤,应尽量选用同种材质的专用试块对探头及仪器进行校验;(2)在特定条件下,如果没有专用试块,在通过计算修正对P91工件进行超声波检验时,厚度为14~50 mm的工件采用直射法与一次反射法;厚度为51~100 mm的工件仅采用直射法,使用两种或以上K值的探头进行扫查,缺陷定位以K=1探头为准,因材质声速而产生的深度误差可忽略不计;对于厚度大于100 mm的工件,在显示深度在100 mm以上的缺陷实际位置时,可参考式(6) 计算D实=τDD显=0.95D显;(3) 在对P91/T91材质工件进行超声波检验时,为尽量避免因声速不同导致的变化,无论是否具备专用试块,在规范要求的范围内,均应使用最小K值的探头;(4) 实际测定表明:单凭计算修正就可以确保缺陷的检出率与准确性,无需因此增加探伤成本的观点是错误的,不可取的。