化学还原法制备镀锡铜粉

郑惠文,方斌*,梁莹,杨存忠

(华东理工大学材料科学与工程学院,上海 200237)

铜粉由于其优异的性能以及低廉的价格,被广泛应用于电子信息、润滑、催化和粉末冶金等领域[1-3]。但铜粉在空气中极易氧化,并且粒度越细,氧化越严重[4]。为了提高铜粉的抗氧化性能,可在铜粉表面包覆惰性金属。包覆惰性金属层不仅能较显著地提高铜粉的抗氧化性能,而且能较好地保持其导电性[5-7]。锡虽然不属于惰性金属,性质也比铜活泼,但常温下锡在空气中很稳定,因锡的表面会生成一层致密的氧化物膜,阻止锡的继续氧化[8]。因此,铜粉表面镀锡可在一定程度上提高铜粉的抗氧化性。镀锡铜粉的稳定性、导电性、耐磨性、抗腐蚀性和电磁屏蔽性都较好,具有很好的应用前景[9]。

有关镀锡铜粉的报道较少,其制备方法主要是化学置换法。牟国俊等[10]以硫脲为配位剂,聚乙烯吡咯烷酮(PVP)为保护剂,采用置换法在纳米铜粉表面包覆金属锡,得到了可用作润滑油添加剂的纳米铜–锡双金属粉。王尚军等[11]以硫脲为主配位剂,柠檬酸钠为辅助配位剂,通过置换与还原相结合的方法在铜粉表面包覆锡得到镀锡铜粉。结果表明,当复合粉末中锡的质量分数为50%时,粉末的初始氧化温度从120°C 升至220°C。陈步明等[12]在置换反应镀锡的同时采用次磷酸钠还原,在片状铜粉表面镀锡得到片状锡包铜粉。综上所述,目前报道的镀锡铜粉制备技术均离不开置换法。由于置换反应生成的铜离子会从铜粉表面扩散到溶液中,该扩散需要有孔道,因此制备的镀锡铜粉中镀锡层松散,必然存在孔洞,致密性较差。为了提高镀层致密性,探索新的镀锡方法很有必要。一般认为,还原法能够克服上述置换法制备镀锡铜粉的缺点,但由于锡的析氢过电位高,自催化活性低[13],用一般还原剂还原有难度。本文尝试使用强还原剂NaBH4制备镀锡铜粉,并采用双面粗糙度不同的铜箔替代铜粉,模拟研究镀锡层的表面状态。

1 实验

1.1 试剂和仪器

主要试剂:自制铜粉(球形,平均粒径约0.3 μm),SnCl4·5H2O,NaOH,NaBH4,80%水合肼,明胶,无水乙醇,均为分析纯。铜箔(20 mm × 3mm × 0.03 mm)。

主要仪器:DF-101S 集热式恒温加热磁力搅拌器,河南省予华仪器有限公司;TGL-20M 型离心机,上海卢湘仪离心机仪器有限公司;SK3300H 型超声仪,上海科导超声仪器有限公司;SHZ-D 循环水式真空泵,巩义市予华仪器有限责任公司;电热鼓风干燥箱,上海一恒科学仪器有限公司。

1.2 镀锡铜粉的制备

取0.64 g 自制铜粉及0.1 g 明胶,置于100 mL 三口烧瓶中,加入30 mL 去离子水后,将三口烧瓶放在恒温加热磁力搅拌器上搅拌分散,然后在体系中加入与铜粉的摩尔比为1∶1 的水合肼0.6 mL 于80°C 下反应,目的是通过预还原去除铜表面的氧化层,预还原后用固体氢氧化钠将体系pH 调至12,依次加入氢氧化锡[Sn(OH)4]、NaBH4并60°C 反应,保证n(Cu)∶n[Sn(OH)4]=1.0 ∶0.3 或 1.0 ∶0.5;n(NaBH4)∶n[Sn(OH)4]=1∶1。反应结束后将所得镀锡铜粉用真空泵抽滤,滤饼用浓NaOH 溶液超声洗涤去除未反应完全的Sn(OH)4后,反复用去离子水、乙醇洗涤,在电热鼓风干燥箱中30°C 烘干,得到最终产物。Sn(OH)4由1 mol SnCl4·5H2O 与4 mol NaOH 反应得到后,将产物离心,用去离子水反复洗涤,最后分散于5 mL 去离子水中待用。

铜箔镀锡的实验条件与铜粉相同,进行镀锡实验前,铜箔依次用甲苯、N,N−二甲基甲酰胺、醋酸、去离子水清洗。实验中n(Cu)∶n[Sn(OH)4]=1.0∶0.3。

1.3 镀锡铜粉及铜箔的表征

采用日本日立公司的S-4800 型场发射扫描电子显微镜(SEM)观察镀锡层表面形貌。用美国TA 仪器公司的Q20 差示扫描量热仪(DSC)、德国布鲁克AXS 有限公司的QUANTAX400-30 能谱仪(EDS)分析镀锡铜粉的组成。镀锡铜箔中沉积物锡与铜箔的结合力依据GB/T 5270–2005《金属基体上的金属覆盖层 电沉积和化学沉积层 附着强度试验方法评述》,将镀锡铜箔沿一直径等于试样厚度的轴反复弯曲180°,直至试样断裂,观察镀层是否起皮、脱落。

2 结果与讨论

2.1 镀锡铜粉的组成及形貌

图1 为铜粉和初始投料n(Cu)∶n[Sn(OH)4]分别为1.0∶0.3、1.0∶0.5 时所得镀锡铜粉分散在水中的照片。从图1 可以看出,铜粉的颜色为紫红色,镀锡后变为灰黑色。

图1 铜粉和镀锡铜粉的照片Figure 1 Photos of copper and tin-coated copper powders

表1 为镀锡铜粉的EDS 测试结果。从1 表可知,产物中均含锡元素。由于产物镀锡铜粉用浓NaOH 溶液进行清洗时,Sn(OH)4或Sn(OH)2都能被浓NaOH 溶液溶解,因此表1 中测得的锡属于单质锡。

表1 镀锡铜粉的组成Table 1 Composition of tin-coated copper powders

为进一步验证EDS 分析结果,对镀锡铜粉进行DSC 测试,结果见图2。从图2 可知,曲线在232°C时出现熔融峰,与单质锡的熔点相符。

图2 镀锡铜粉的DSC 图Figure 2 DSC spectrum of tin-coated copper powder

表1 中,投料比n(Cu)∶n[Sn(OH)4]=1.0∶0.3 时得到的产物中锡元素的质量分数为8.56%,n(Cu)∶n(Sn)=1∶0.073;而投料比 n(Cu)∶n[Sn(OH)4]=1.0∶0.5 时所得的镀锡铜粉中锡元素的质量分数为22.89%,产物n(Cu)∶n(Sn)=1∶0.250,说明铜粉存在时,Sn(OH)4可被NaBH4还原生成Sn。投料比不同,产物锡含量也不同,初始投料中氢氧化锡的比例越高,镀锡铜粉的含锡量就越高。产物中Cu、Sn 摩尔比高于投料比时,说明Sn(OH)4的还原反应不够完全。

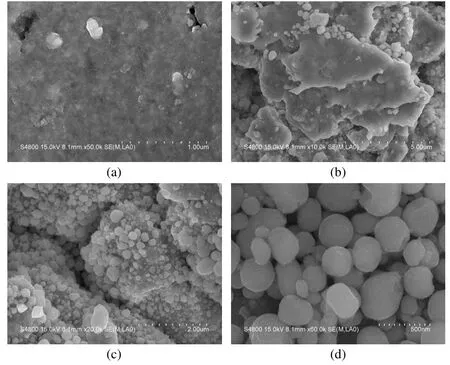

图3 为镀锡铜粉的SEM 照片。从图3 可知,不同初始投料比所得镀锡铜粉的形貌相差不大。

图3 镀锡铜粉的SEM 照片Figure 3 SEM images of tin-plated copper powders

2.2 镀锡层表面形态

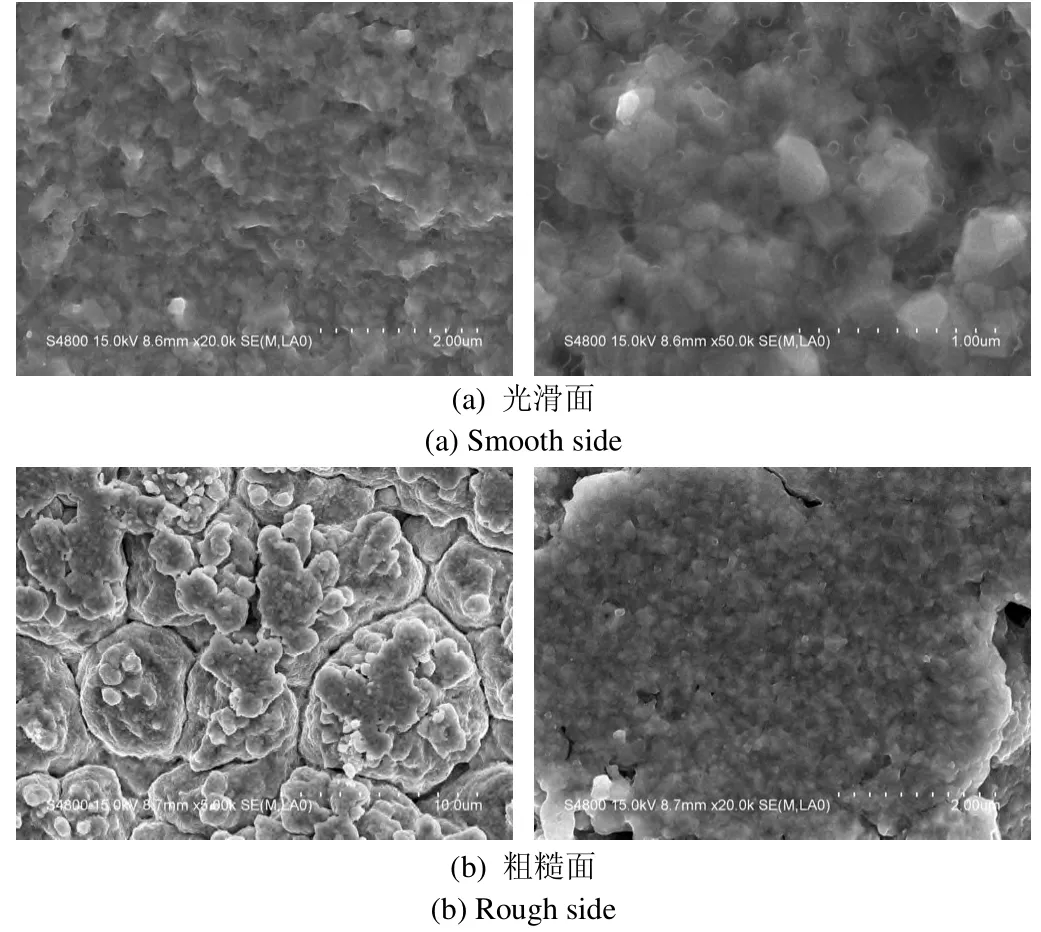

依据上述表征,仍然无法知道铜粉表面是否已被镀锡层全部覆盖及其覆盖层的致密性如何。为探究镀锡铜粉的包覆情况和镀层精细结构,用铜箔替代铜粉进行模拟实验。铜箔两面的表面状态不同,一面光滑平整,另一面粗糙,粗糙面是由大量半径约为2.5 μm的半球状凸起组成,凸起的半球状曲面可模拟铜粉表面。铜箔光滑面代表平面,粗糙面代表曲面,可利用铜箔表面状态的差异来考察铜基表面弯曲状态对镀层的影响,以评估铜粉的镀层状况。

图4 为镀锡铜箔的照片。从图4 可以看出,无论光滑面还是粗糙面,镀层都很均匀,无裸露的紫红色铜。镀锡后,铜箔增重8%,是锡的沉积所致。光滑面有半光亮银白色光泽,粗糙面的颜色相对较暗一些。这与铜箔基体的表面状态有关,粗糙面微观上存在曲面,凹凸不平,因此镀层也会随着基体而高低不平,造成漫反射,导致镀层不够光亮。镀层与基体结合力强,180°反复弯曲10 次后,铜箔断裂,镀层没有出现任何起皮和脱落现象。

图5 为铜箔光滑面镀锡层的SEM 照片。

图5 铜箔光滑面镀锡层的SEM 照片Figure 5 SEM images of tin coating on smooth side of copper foil

从图5 可知,镀锡层底层均匀致密,面层浮有少量细小的锡颗粒,有少许孔洞。从高倍图可以看到锡粒之间存在极其微细的缝隙。总之,镀锡铜箔光滑面不论从宏观还是微观看,镀层基本致密,且致密性和均匀性显著优于文献报道的置换镀锡层[14]。

图6 为粗糙面镀锡层的SEM 照片,从图6a 可以看出镀层均匀致密,图6b 显示出镀层多层叠加的现象,也比较致密。图6c 中,镀层底层致密,面层浮有很多较大的锡粒,并且出现沟壑,这是因为粗糙面存在凸起的曲面,曲面与曲面连接的地方为沟壑,曲面上则堆积有颗粒较大的锡粒(如图6d 所示)。

图6 铜箔粗糙面镀锡层SEM 照片Figure 6 SEM images of tin coating on rough side of copper foil

对比铜箔两面的镀层可知,光滑面镀层平整、均匀致密;粗糙面镀层因基体表面凹凸不平也呈高低起伏,其底层致密,面层锡粒较大。本文制备的铜粉为球形,表面与铜箔粗糙面的曲面相似,因此铜粉镀锡层的表面状态与铜箔粗糙面更为接近。通过铜箔模拟实验可以证明铜粉表面全覆盖上较均匀致密的镀锡层,形成较好的核壳结构。

前已述及,镀锡层呈现底层致密、面层相对疏松的结构。推测原因是:铜具有催化作用,氢氧化锡优先在铜基表面形成一层颗粒细小且致密的底层镀锡层,随着锡在底层不断堆积,镀层逐渐变厚,铜的直接催化作用逐步减弱,生成的锡粒逐渐变大,因此面层开始出现一些颗粒较大的锡粒子,结构也逐渐变得疏松。

2.3 高温处理对镀层致密性的影响

镀层是否致密由镀层存在的孔洞或缝隙来衡量,孔洞或缝隙越少,镀层越致密。本文尝试用高温处理的办法来消除孔洞或缝隙。锡金属的熔点低(232°C),达到熔点后,便会熔成水银般的液体并流动。因此将镀锡铜箔置于高沸点介质三乙醇胺(沸点360°C)中,并在惰性气氛下加热至熔点附近(260°C),保持1 h 后取出。图7 是经高温处理后镀锡铜箔的SEM 图。

图7 高温处理后铜箔表面镀锡层的SEM 照片Figure 7 SEM images of tin coating on the surfaces of copper foil after treating under high temperature

从图7 可知,高温处理后,铜箔的两面都有变化光滑面有锡粒熔融流动的迹象,颗粒间的缝隙变得不明显。粗糙面的变化更大,对比图6c 和图7b 可知,图6c 中的沟壑变浅,面层的大颗粒锡基本消失。总体来说,高温处理后,不论光滑面还是粗糙面,镀层都变得比原来更均匀致密。这说明高温处理是一种能让

,镀层变致密的手段。

2.4 镀锡方法对镀层形貌结构的影响

为了对比还原法与文献报道的置换法的差异,本文参照文献[10]中的置换法制备了镀锡铜箔,发现镀锡层并没有完全包覆铜箔,如图8 所示。镀层两面都呈深灰色,色泽较暗,能看到裸露的铜,镀层不均匀,也不稳定,易脱落。由于镀层两面的包覆状态相差不大,因此本文选取镀锡层包覆较完整的一面进行SEM分析,结果见图9。可以看出,镀层稀疏,有深的沟壑,孔隙多,锡晶粒比还原法的要大。镀层的均匀性和致密性不论从宏观或是微观上都不如还原法。

图8 置换法镀锡铜箔的光学照片Figure 8 Photo of copper foil plated with tin by displacement reaction

图9 置换法镀锡层SEM 图Figure 9 SEM images of tin coating prepared by displacement reaction

3 结论

(1)通过硼氢化钠还原氢氧化锡的还原反应,在铜粉表面化学镀锡得到镀锡铜粉。

(2)采用两面粗糙度不同的铜箔模拟铜粉进行还原法镀锡,结果证明铜粉表面已完全覆盖了均匀致密的镀锡层,形成了良好的核壳结构。

(3)与采用置换法在铜箔表面制备的镀锡层相比,采用还原法制备的镀锡层更加均匀致密。

(4)采用还原法制备的铜箔镀锡层经高温热处理能使镀层发生熔融流动,进一步提高镀层的均匀性和致密性。

[1]陈仕奇.铜基粉末及材料研究新进展[J].粉末冶金工业,2002,12 (5):37-41.

[2]徐波,王树林,李生娟,等.干法室温振动制备纳米铜粉[J].机械工程材料,2008,32 (2):74-76.

[3]王鸿显,吴飞飞,杨思维.甘油体系中纳米铜粉的制备研究[J].粉末冶金工业,2010,20 (2):12-16.

[4]赵斌,刘志杰,蔡梦军,等.超细铜粉的水合肼还原法制备及其稳定性研究[J].华东理工大学学报(自然科学版),1997,23 (3):372-376.

[5]CAO X G,ZHANG H Y.Preparation of silver-coated copper powder and its oxidation resistance research [J].Powder Technology,2012,226:53-56.

[6]高保娇,蒋红梅,张忠兴.用银氨溶液对微米级铜粉镀银反应机理的研究[J].无机化学学报,2000,16 (4):669-674.

[7]余凤斌,郭涵,曹建国,等.镀镍铜粉的制备及性能表征[J].电镀与涂饰,2011,30 (7):21-23.

[8]宋兴诚.锡冶金[M].北京:冶金工业出版社,2011:9.

[9]徐瑞东,郭忠诚,蕲跃华.铜基上化学镀锡新工艺初探[J].电镀与涂饰,2001,20 (4):26-29,34.

[10]牟国俊,赵斌.纳米核壳式铜–锡双金属粉的制备及性能研究[J].无机化学学报,2004,20 (9):1055-1060.

[11]王尚军,方晓祖.超细铜粉的化学镀锡及其抗氧化性能研究[J].电子元件与材料,2008,27 (10):58-61.

[12]陈步明,郭忠诚.片状铜粉化学镀锡的工艺研究[J].电镀与精饰,2006,28 (5):8-11.

[13]伍学高,李铭华,黄渭成,等.化学镀技术[M].成都:四川科学技术出版社,1985.

[14]徐磊,何捍卫,周科朝,等.化学镀锡工艺参数对沉积速率、镀层厚度及表面形貌的影响[J].材料保护,2009,42 (5):32-35.