15CrMo钢管道的焊接

李相坤

(兰州寰球工程公司,甘肃 兰州 730060)

15CrMo钢管道的焊接

Welding of 15CrMo pipes

李相坤

(兰州寰球工程公司,甘肃 兰州 730060)

在神华榆林某大型石化项目的建设中,大量采用了15CrMo钢管,本文重点对15CrMo钢管焊接的主要工序进行了较为详细的介绍。

15CrMo 钢管;焊接;热处理

15CrMo钢管以其良好的热强性能,在石油化工项目中,常被用于高温、高压蒸汽管线。但其较明显的淬硬倾向却给实际施工带来了一定难度。如果过程控制的不好,焊缝产生裂纹或者力学性能达不到强度要求,将会对运行使用安全造成非常大的影响。

1 15CrMo钢管道的焊接

1.1 15CrMo钢的焊接性分析

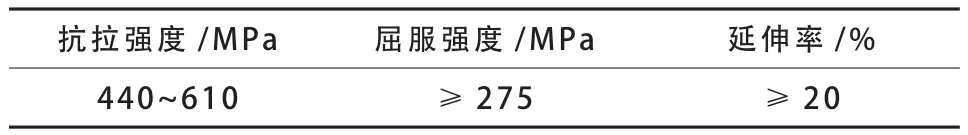

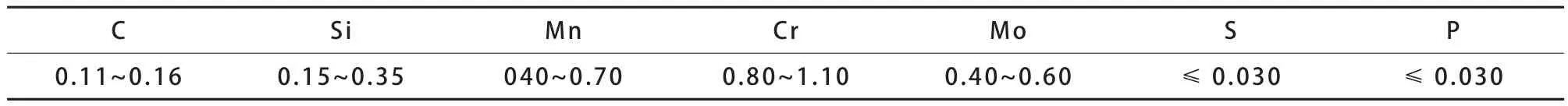

15CrMo钢是以铬钼为基本合金元素的合金钢,其金相组织为珠光体。15CrMo钢管的化学成分和力学性能见表1和表2所示。

1.2 15CrMo钢管道的主要焊接工序

在实际施工过程中,一般是先预热,再焊接,然后进行无损检测,出现不合格便进行返修,合格后再做热处理。所以,15CrMo钢管道的焊接工序主要为以下内容。

(1)焊前准备。①焊接方法。由于钨极氩弧焊的焊接气氛有超低氢的特点,有利于防止氢致裂纹的产生。故采用钨极氩弧焊打底,手工电弧焊填充、盖面的焊接方法。②控制氢的来源。焊缝中的氢主要来源于母材和焊接材料,母材和焊丝中的铁锈、油污等在焊接高温下会产生氢,扩散到焊缝中去,因此焊前一

表1 15CrMo钢管的化学成分 %

表2 15CrMo钢的力学性能

从表1和表2可以看出15CrMo钢的合金元素以Cr和Mo为主。钼的熔点高,铬与氧高温时能形成致密的氧化铬,提高了钢管的高温抗氧化性,从而使材料强度得到提高,但却大大降低了材料的韧性,使15CrMo钢产生淬硬性强的缺点,增大了冷裂纹的敏感性。定要彻底清理坡口面和焊丝表面的污物、铁锈等。选用低氢型焊条施焊,焊前按规定严格烘干,取用时用焊条筒保温。③焊接材料的选择。为保证接头与母材具有相同的热强性能,焊缝金属必须具有与母材相当的铬、钼含量。因此,氩弧焊打底一般采用直径为2.4的H13CrMoA焊丝,其化学成分见表3。手工电弧焊的焊条采用E5515-B2(R307),直径为3.2,其化学成分见表4。

表3 H13CrMoA焊丝的化学成分 %

表4 E5515-B2(R307)焊条的化学成分 %

(2)预热。预热是保证焊接质量的重要手段。它减小了焊接区的温度梯度,降低了焊接接头的内应力,减少或避免了淬硬组织的形成。它还使焊接区在100℃以上温度的停留时间延长,有利于扩散氢从焊缝金属中逸出,减少氢的含量,可以有效防止冷裂纹的出现。

预热工序的关键是控制管道要受热均匀,保证焊口两侧及内外壁的温度相差不大,以免造成部分过热,部分未热,导致焊接时易出现裂纹。施工中,采用的是电加热法,热电偶测量温度。其优点是加热均匀,温度容易控制。预热的温度一般为150~250 ℃,加热范围为焊缝两侧100~150 mm。

(3)焊接。这是最主要的关键控制工序。焊接时,尽量不要停顿,每条焊缝一次连续焊完。焊接时,要做好防风、防雨等准备,还要注意每层的接头应错开;焊完后,要立即层间清理,并做外观检查,如有缺陷,需清除后再进行下一层焊接。①控制层间温度。由于采用薄焊道多层焊,所以必须确保每层焊缝及热影响区的温度,使其不低于预热温度(使用红外线温度仪能够简便、准确的测温)。若低于规定的预热温度,则必须进行加热再施焊。这样,保证热影响区间性能变化始终很小,焊缝区才不会淬火变硬,从而避免裂纹。但温度也不能加热太高,以免过烧,导致晶粒粗大,性能降低。另外,在焊接中把管道端口封闭,可以防止热量散失,减缓焊接区温度的降低。②其它因素。氩气的流量是氩弧焊中一项重要的参数。氩气的流量越大,保护层抵抗流动空气影响的能力越强,因此保护效果越好。但氩气流量过大时,保护层会产生不规则流动,易使空气卷入,反而降低了保护效果。氩气的流量一般控制在10~15 L/min,氩气的纯度不能低于99.96%。

(4)后热。后热也是防止冷裂纹的一项重要措施,其作用首先是降低了焊接接头低温转变区的冷却速度。其次,后热延长了接头在100 ℃以上温度区间停留的时间,使焊缝金属中的氢有充分的时间向外扩散。后热要在焊后立即进行,后热温度一般为300~350 ℃并且用石棉布将焊缝及近缝区严密覆盖,使之起保温作用,让焊缝及近缝区缓慢冷却,并且时间不得少于15 min。

(5)无损检测。按照规范要求是在焊后24 h之后方能进行,主要是为了防止产生延迟裂纹,一般检测的手段是对每名焊工施焊的焊缝按规定比例进行射线探伤。

(6)焊后热处理。焊缝经外观检查和无损检测合格后,要进行650~700 ℃的高温退火,即焊后热处理采用的方法仍然是电加热(热电偶测量温度),其目的主要是消除焊接残余应力。由于焊接残余应力是一种局部效应,大约在焊缝两侧200~300 mm以外就没有该应力,所以,焊后热处理的加热范围为焊缝两侧25~150 mm,加热区域以外的100~500 mm范围内予以保温。

热处理之前,首先要确认热处理设备是否完好且能实现自动控制。施工中,必须做好防风、防雨措施管道端口用保温棉封闭。热处理过程的关键在于控制恒温的温度和时间,如果热处理恒温时间达不到要求焊缝内部残余应力未能较好地消除,就会造成应力腐蚀,产生裂纹。

对热处理工序控制的重点应是检查热处理的实际温升曲线,同时配合硬度检测,以此来判断有无达到要求。目前,国内热处理设备大部分带有打印机来打印曲线。硬度检测遵循相关规范的规定进行抽检,每个焊接接头检查3处,每处测三点,焊缝、热影响区和母材各一点。

2 结论

15CrMo钢管道的焊接相对其它碳钢管道难度较大,焊接工艺要求较高,质量控制较为复杂。因此,在实际施工过程中。

(1)采用成分相当的H13CrMoA焊丝氩弧焊打底,以及R307焊条手工电弧焊盖面的焊接方法。

(2)焊前要预热,并保持层间温度,焊后及时后热,无损检测合格后再做焊后热处理。

总而言之,运用以上措施可以减少淬硬组织及氢的危害,防止裂纹产生,获得性能优良的焊接接头。

[1] 石油化工铬钼耐热钢焊接规程(SH/T 3520-2004).

[2] 中国机械工程学会塑性工程学会.焊接手册(第二版),第2卷,材料的焊接.机械工业出版社,2001.

[3] 刘云龙主编. 焊工技师手册.机械工业出版社,2000.

TG457.6

1009-797X (2015) 18-0022-03

A

10.13520/j.cnki.rpte.2015.18.011

李相坤(1984-),男,毕业于西安石油大学,从事工程建设项目管理工作。

2015-08-25