三谈注塑成型中的工艺控制

柯翼,金敬明

(德马格塑料机械(宁波)有限公司,浙江 宁波 315800)

三谈注塑成型中的工艺控制

柯翼,金敬明

(德马格塑料机械(宁波)有限公司,浙江 宁波 315800)

从塑料原料进入料筒,通过螺杆输送、压缩、塑化成熔料的整个过程,通过不同材料的特性详细地分析了螺杆的行程、螺杆的转速和螺杆的转矩的合理配置与设定,同时也分析了塑化时间和熔料停留时间对成品质量的影响。

塑化;剪切;熔料;转矩

1 螺杆

一台注塑机中的塑化单元负责塑化成型工艺中最重要的部分——注射成型工艺。它必须确保在广泛的应用需求下材料和操作条件可以实现既定的工艺效果。塑化单元必须保证塑料:输送、压缩、塑化、均化。

均化熔料使之达到工艺温度。彻底熔化所需要的热量一部分来自料筒壁的传导,一部分来自螺杆转动时产生的剪切热。我们假设在料筒内形成熔料膜,并且不断变厚,直到其碰到螺槽边缘而破裂,并在那里形成了熔池。熔池在螺槽里不断的成长,固体床不断减少,最终全部熔化。

2 螺杆行程和停留时间

衡量注塑机能力的一个很重要的标准就是注射单元可以达到的最大螺杆行程。而可用螺杆行程的低限一方面由螺杆头止回阀(这个阀决定了余料的重复性和成型质量)的反应速度和关闭精度决定,另一方面由成型材料的热敏感性决定。另外,不稳定的注射终点和保压切换点对产品的质量有很大的影响,尤其是对一些本身注射量就不大的产品。如果这些功能欠到位,仅仅0.2 mm的偏差就有可能造成产品的克重相差2%。所以,上面提到的不准确的位置控制、止回阀的功能偏差就很有可能造成最终产品的过填充或者飞边等。

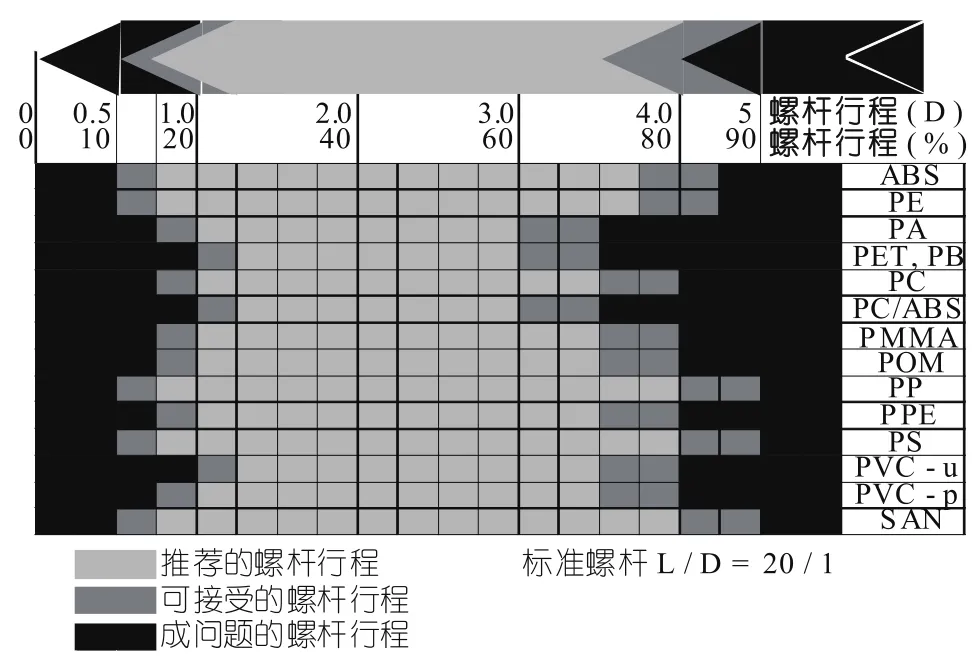

可能的最大螺杆行程为4.5~5D,那么对于大多数材料来说最小的螺杆行程就大概是0.5D或者为最大行程的10%。螺杆的使用率和相对应的停留时间会严重地影响原料的内部结构排列,尤其是对那些共混聚合物和高温的热塑性材料,如图1所示。

图1 各种材料推荐的最大和最小螺杆行程

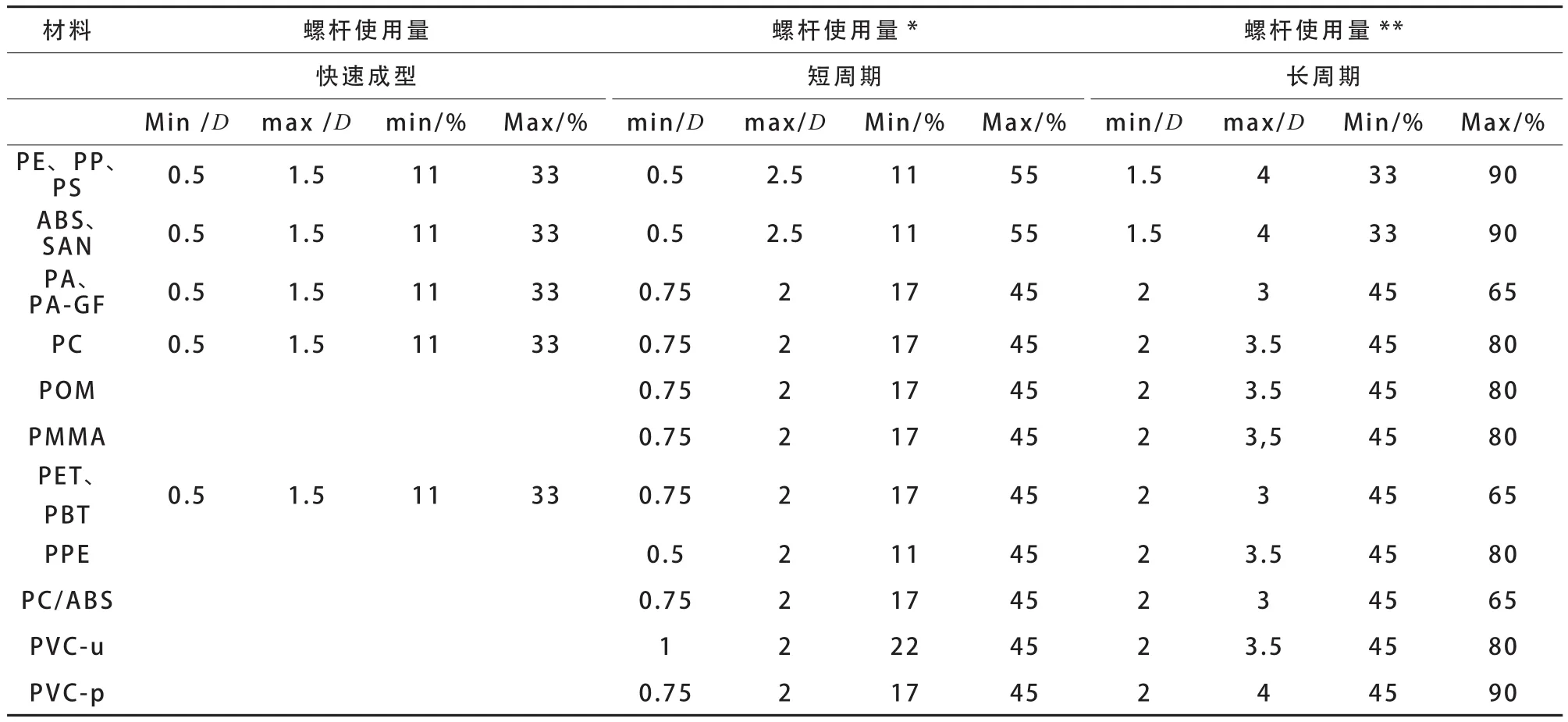

螺杆使用的上限在3~4D(螺杆最大行程的65%~90%),这是依据材料的特性而设定,我们假设最大的螺杆行程为4.5~5D。我们推荐的螺杆使用会根据周期的长短和熔料在料筒中的驻留时间而作相应调整。对于快速成型中使用的螺杆,螺杆的使用大概在0.5~1.5D,对于一些短周期,我们推荐0.5~2D,至于那些相对长周期的产品,我们要求螺杆的使用率可以在1.5~4D,当然,这些值都要考虑成型的材料。

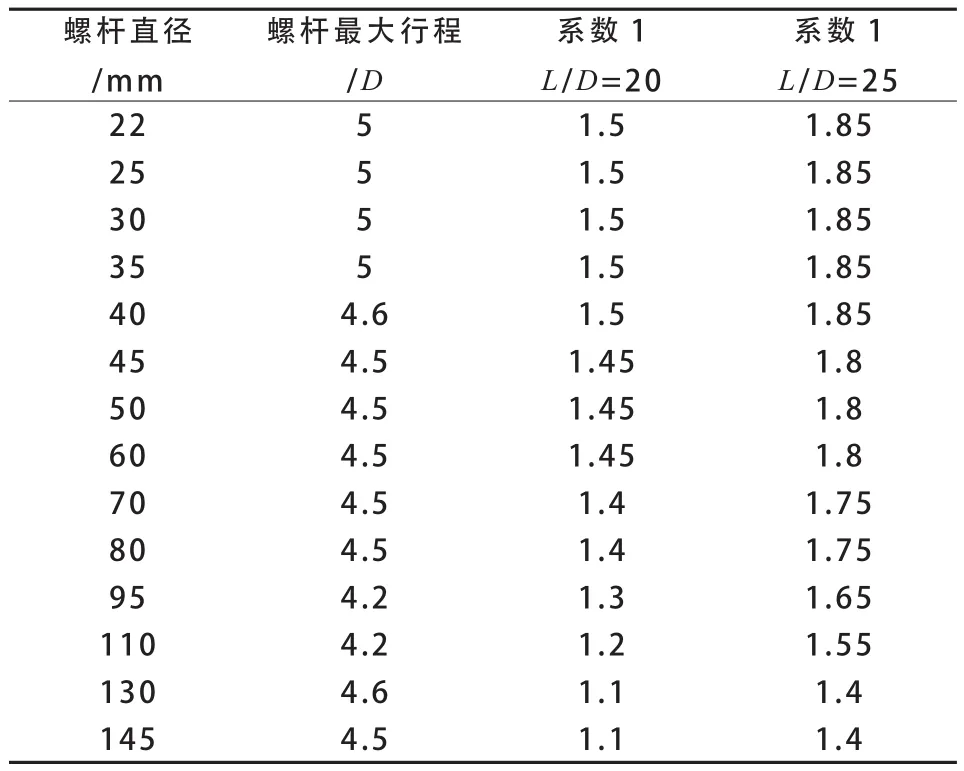

表1 根据周期要求,各种材料螺杆使用量的推荐值

在绝大多数注塑机中,最大的螺杆行程就是4.5~5D,这主要是出于设计优化的考虑。但是时过境迁,也有一些制造商为了追求更大的注射量,从而将最大的螺杆行程增大到6D或者更大。

如果在生产过程中超过了这个使用上限,那就会对成型造成十分消极的影响。如果计量行程较大,就会减少有效的塑化行程,降低热量的交换和传导以及剪切热的产生。另外,在螺杆长度方面会产生不均衡的温度曲线,从而对工艺稳定性造成影响。

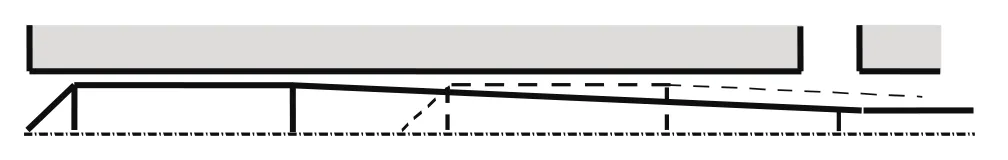

举例来说:如果计量行程为4D(如图2),螺杆则长20D,那么有效的螺杆长度就剩下16D,这样一来就很有可能造成塑化不连续、不均匀。

图2 螺杆行程为4D时的位置

我们这里推荐的螺杆使用上限更偏向用于20D的螺杆。如果采用18D的螺杆,那么螺杆的有效长度、有效送料段长度就更少了,进而塑化效果更差。

如果我们使用大的计量行程,或者说注射行程,也有可能将冷料或者气泡从螺杆的后部输送到前部,此时即使我们用大背压,空气也不能被挤压回进料口。这样空气就会被压缩到压缩段,导致产品有发灰或发黑条纹。

3 塑料停留时间

塑料停留时间的定义是塑料颗粒从料斗进入料筒中,直至注射到模腔的时间。有一个近似的公式,tR表示塑料停留时间:

我们机器参数中的最大注射量是针对PS。对于各种材料的校正系数,表2和表3中的值可输入到以上的公式中。各种塑料推荐的停留时间可参阅图3推荐系列熔料在料筒内的停留时间(螺杆直径70 20D)。 对 于PS、PE、PP、ABS、SAN和PMMA推荐值可以适当放长,如果温度不太高的话不会产生热降解。对于PA、PET、PBT、PC/ABS和硬质PVC,推荐值不可以放长。我们不建议缩短塑料停留时间,否则会产生塑化不均等不良影响。

如果采取长的螺杆行程和短的生产周期也会产生塑化不均匀的危险。如果采取段的螺杆行程和长的生产周期,那也意味着材料可能在料筒里停留时间太长随之产生降解,最终会影响产品的质量和工艺的稳定性。

我们这里给出的推荐值是来自材料供应商,并且经过反复试验得出的。所有的数据都是直径在50~80 mm的螺杆试验中采集的,图3中展示了70mm的螺杆的相应数据。与图3中的相比,螺杆直径更小的则停留时间更要短些,螺杆直径更大的则停留时间更要长些。

表2 校正系数值(系数1),以计算最大注射量时螺杆上的聚合物残留量

表3 校正系数2,校正不同材料(相对于聚苯乙烯)在成型温度下的密度

图3 各种材料在料筒内推荐的停留时间(螺杆直径70,20D)

关于材料停留时间,还有一个要点必须注意,螺杆越大停留时间越长,以达到更好的塑化效果。这是由于大螺杆的螺槽更深。

4 预塑(计量)时间

预塑(计量)时间是螺杆旋转,为了下一周期的注射成型塑化材料。

预塑过程是注射成型中最重要的工艺过程之一,因为预塑直接决定塑料熔化的质量。由于材料和螺杆直径的不同,预塑时间就可能不一样。PE、PP、PS、ABS、SAN、PVC、POM、PC 和PPO这些不同材料通常预塑时间上就有0.2%的差别。PMMA、PA、ABS/PC、PBT和CA的差别则大一点,可能有0.4%的差别。如果采取回料或者加入色母 ,预塑时间还会相应变长。其他的原因,比如干燥不良或者止回阀损坏都有可能引起预塑时间变长。还有螺杆磨损也会降低塑化能力,使得塑化时间变长。综上所述,预塑过程是一个非常重要的过程,预塑时间也被认为是一个衡量产品质量的重要工艺参数。

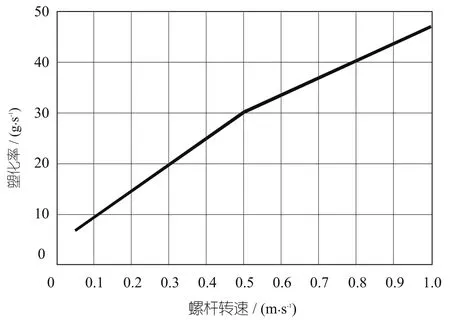

图4 不同螺杆转速对应的塑化率

图4中可以看出,塑化率几乎是和螺杆转速成线性增长。

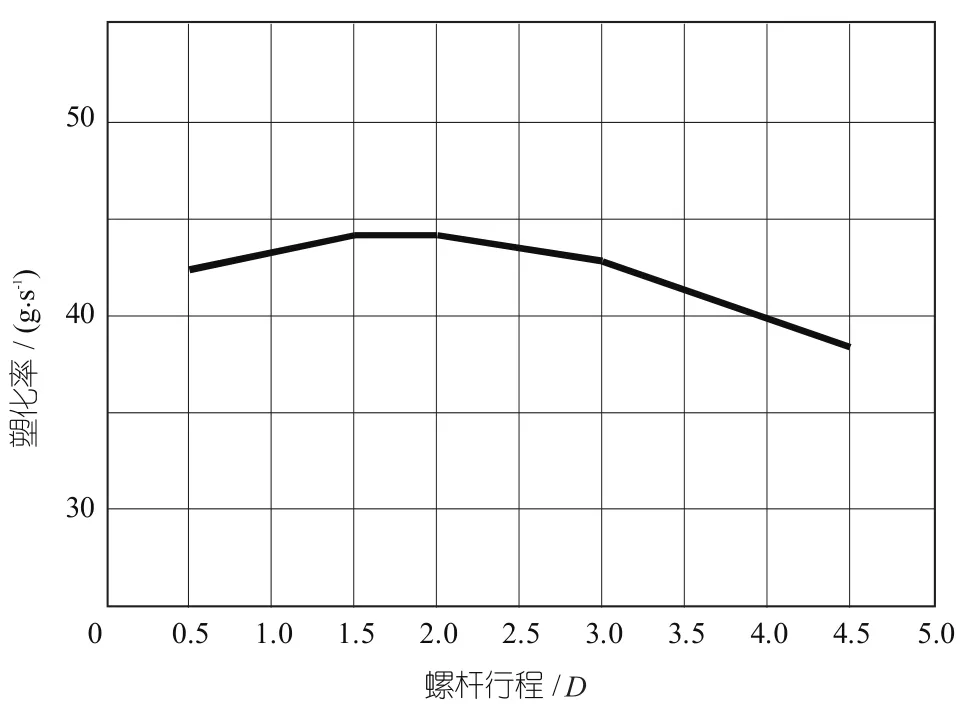

图5说明塑化率和计量行程之间的关系。当计量行程较小时,由于预塑电机的加速度限制,塑化率要低于计量行程在1.5~2D之间。当螺杆行程较大,塑化率会随着计量行程的变大而减小,这主要是因为送料段变短导致的送料不给力。

图5 塑化率和计量行程

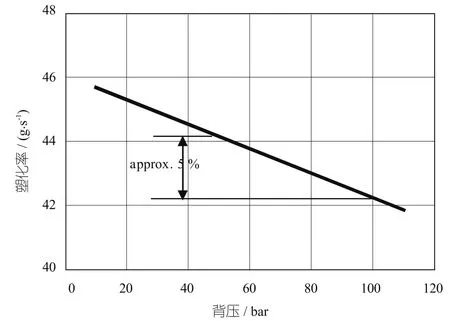

图6 背压对塑化率的影响

图6说明了背压对于塑化率的影响。由于背压从50 bar变大到100 bar,任意一种材料都会造成塑化体积5%~10%的减小。

5 计量延迟

计量延迟一般用在冷却时间要比计量时间长很多的情况下。理论上说,所有材料都应该在一个低的螺杆转速下进行预塑。先不管螺杆转速,如果计量时间明显小于冷却时间,那么就会有可能使计量室的熔料冷却不均匀,进而是成型效果变差。所以计量延迟旨在计量过程的尾声,立刻将均一的熔料注射入模腔内。

我们设置计量延迟时,可以尽量在冷却完成之前,以低的螺杆转速完成计量过程。

6 背压

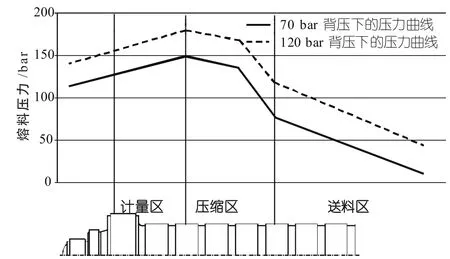

作用在螺杆上的背压是注射油缸提供,以抵消一部分预塑阶段由于计量室内压力变大而造成的螺杆回退。如果有背压,就会增大料筒内熔料压力(图7)又可以促使送料段中空气从下料口逃离。

图7 预塑阶段料筒内的熔料压力

熔料的混炼质量的确可以用高背压来保证。但如果我们把背压设置得太高,预塑的能力就有可能减少所有的材料在加工过程中都必须有背压。易流动易熔化的材料使用低背压,硬一点的材料使用高背压。

背压的好处不仅是可以均化熔料,还可以持续的作用在螺杆上以实现计量材料的稳定持续。如果采取3D或者更大的计量行程,背压就应该提高50%~70%以保证熔料的温度尽量一致。

有这样一种传说,在一些古老的注塑机上,有些材料可以无背压预塑,那是因为在这些注塑机的注射单元存在着机械和液压的阻力,就是说即使设置无背压,实际上螺杆上还是会产生50 bar的均布压力。

随着技术改进,新生代的注塑机注射单元机械和液压的阻力对于大多数材料已经很小了,大概只有10 bar左右。

我们建议所有的材料都必须选择一个恰到好处的背压,正确的值请看表4。

一般来说推荐的背压值:开始的时候,先选用表4里的较小值,再将其调高50%,如果计量时间提高了比如说5%~15%,但熔料温度没有过高,那么这个值就是比较科学的背压值。

注:正确的背压值可以均化熔料,也可以帮助止逆环重复关闭。

如果加入玻纤,那么只需要20~50 bar的背压这样可以防止玻纤过高的机械摩擦,减少对玻纤的损伤以及减少成型过程中的机械伤害。

背压对应注塑工艺的应用

如果加大背压 ☒

不同的影响:

熔料温度 ☒

熔料温度偏差 ☒

计量体积 ☒

计量体积偏差 ☒

产品重量 ☒

计量时间

计量时间偏差 ☒

产品重量偏差 ☒

熔料均一性 ☒

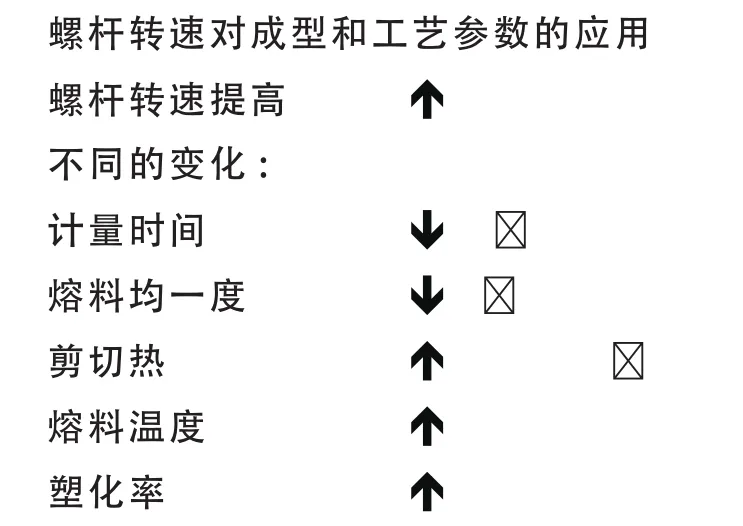

7 螺杆转速

对于所有的材料,螺杆转速都应当尽量慢,使得计量时间正好等于冷却时间。

为了防止熔料的热量不均和剪切热过大,螺杆转速(表5)所提供的各种材料的推荐值不可以再增加。这些推荐值更偏向于三段式标准螺杆。如果不知道螺杆的尺寸、类型,就不能完全使用以上的推荐值。一些添加剂,比如色母或者阻燃剂都对剪切和温度不那么敏感。

计量过程不应该在冷却结束之前就结束。以一个相对低的转速刚刚结束计量的时候,熔料最均化,所以注射需要在计量结束的那一刻开始。

表5 各种材料推荐的螺杆转速

因此,对已一些厚壁的需要长时间冷却的产品,计量时间应该尽可能延迟、螺杆转速尽量慢,这样才能使预塑和注射阶段无缝连接。对于大注射量的产品,如果周期不够长,很有可能造成塑化不匀。螺杆长度的实际使用率也会在计量过程中减小,尤其对于长螺杆行程的情况。对于一个20D的螺杆,实际使用的螺杆行程减少到15D。而开始和结尾塑化的质量也很有可能不同。上面说的塑化不均匀会持续影响后面的成型和最终的零件质量。

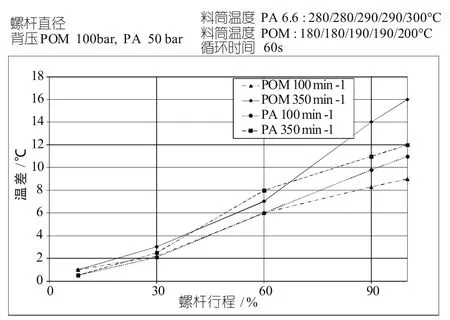

图8展示了两种不同材料螺杆转速和行程对于熔料温度差异的影响。对于螺杆行程小于60%的工艺情况,这种温度差异很小,而且几乎和螺杆转速没什么关联。如果螺杆行程大于60%,且采取很大的螺杆转速,像热敏感性材料POM的熔料温度差异有16 ℃之巨,而且还有一部材料会发生热降解。基于上述原因,如果有足够的冷却时间,螺杆应在行程的最后三分之一里,转速应该降低,背压适当升高,以保证近似均一的熔料温度。

图8 不同计量行程下不同的熔料温度(螺杆直径50 mm,长径比20,螺杆温度PA 280/280/290/290/300 ℃, POM 180/180/190/190/200 ℃,周期60 s)

如果工艺过程要求螺杆高转速以获取高塑化率、低塑化时间,就很有可能造成预塑终点的不稳定。如果采取短的预塑行程,比如说290 mm,0.3 mm的位置差异就会造成1.5%的计量体积的差异,而且最后的产品重量会有更大的差异。在预塑结束之前降低螺杆的转速可以一定程度减少计量的偏差,和成型重量的偏差。

8 螺杆转矩

一定的螺杆转矩是持续塑化过程必须的,转矩的大小取决于材料、螺杆直径、螺杆转速、料筒温度、背压等等。

图9 不同材料的螺杆转矩

决定螺杆转矩的第一因素在于材料。图9展示是在一定的螺杆直径下,不同材料需要的螺杆转矩。显而易见,PA、PET、PBT、PE、PP和PS需要低转矩,SAN、PMMA、POM需要中等转矩,硬质PVC ABS、PC需要高转矩。基于这些情况,注塑机需要装配合适的液压或者电驱动的马达以提供足够的转矩需要高转矩的材料往往只能在低转速低剪切的情况下计量。反之,需要高转速的材料只能适用较低的转矩因此,我们以PA、PE、PS和PP为工艺原料时选用的计量马达必须区别于硬质材料,像PMMA、SAN POM和PC。

第二个决定螺杆转矩的因素是料筒的温度。如果料筒温度较低(尤其在下料口和送料段)且螺杆行程较大,那么就要使用高的转矩。这是因为温度较低的材料由送料段进入压缩段和计量段会建立起较高的压力。我们必须当心,不可以将下料口和送料段的温度设置得太低,尤其是对计量行程大于或等于3D的工艺过程(可以参考料筒温度章节)。

第三个因素是螺杆转速。我们要啰嗦一下,螺杆的转速能慢则慢,以时间上冷却和计量的无缝连接。

最后一个因素是背压。简单地说,高背压高扭矩低背压低扭矩。

注:为了获得持续的计量过程,额定转矩的80%使用是很重要的,这样可以为工艺留有余量。尤其PA和PMMA,料筒的加热仅一点点波动,就足以使螺杆转矩明显提高,达到极限值。

如果以100%的额定转矩工作,就不能保证螺杆转速,塑化能力也明显下降,塑化时间变长,也有可能造成塑化质量波动和塑化过程不连续。

计量时间的波动也有可能是螺杆转矩造成的。上面提到的参数,像螺杆转速、料筒温度、背压如果都没问题,即使对于产品重量很大的工艺过程,螺杆转矩不能超过15%的波动。对于短行程的工艺过程(不超过2D),螺杆转矩的波动也不能超过10%。高转矩输出带来高剪切,可能对熔料造成机械和热伤害。也有一种不正常的情况,低转矩输出意味着料筒的温度可能太高了,也有可能造成熔料的热伤害。另外,高熔料温度需要更长的保压和冷却时间,最终导致更长的循环周期。

The third talk of process control of injection molding

The third talk of process control of injection molding

Ke Yi, Jin Jingming

(Demag Plastics Machinery (Ningbo) Co., Ltd., Ningbo 315800, Zhejiang, China)

From plastic raw materials into the barrel, through the screw conveyor, compression and plasticization to melt, this paper analyzes rational allocations and settings of screw stroke,screw speed and the screw torque by the characteristics of different materials. This paper also analyzes the impact of plasticization time and melt residence time on the f nished product quality.

screw; plasticization; shear; melt; torque

TQ320.66

1009-797X (2015) 18-0028-07

A

10.13520/j.cnki.rpte.2015.18.014

柯翼(1986-),男,应用工程师,主要从事塑料成型的研究与客户支持。

2014-08-14