轴向柱塞泵空化时气相动态演进过程及影响

苑士华,周俊杰,罗先伟,荆崇波

(北京理工大学 机械与车辆学院,北京100081)

0 引言

流体动力系统的能量转换依靠液压泵来实现,液压泵也是影响整个系统动力学行为、工作特性以及噪声释放的最重要的一部分。轴向柱塞泵具有高可靠性、高能量密度、高效率等特点,因此被广泛应用于工业设备中,并且因为较易实现变量,轴向柱塞泵也适合应用在如泵控液压回路、液压无级变速器等复杂系统上[1-2]。过去国内外许多学者致力于轴向柱塞泵的建模研究,典型的工作可参见文献[3 -6],其中大多采用基于流体控制体积的集中参数建模方法。近期Pelosi 等[7]建立了轴向柱塞泵更为精确的模型,其特点在于它能实现整泵的1D 模型与轴向柱塞泵重要摩擦副3D 子模型之间的耦合,因此在研究轴向柱塞泵动态行为时可考虑其内部发生的热-流体-固体多物理场之间的互相影响,进而揭示摩擦副对泵的功率损失、承载力以及工作寿命的重要作用机理。

在进行液压系统尤其是开式系统设计时,通常要对气穴问题加以特殊考虑[8]。一般认为液压介质-液压油中溶解有一定量不可忽略的空气。当局部油液压力低于空气分离压时,这些空气就会析出。类似地,有时油液压力甚至能降低到液压油的饱和蒸汽压以下,这时油液会发生汽化,这两种情况都称为液压系统的空化(或气穴)现象。在低压环境下,空化现象对整个液压系统或回路都是一个严重的问题。因为气体的析出将给系统带来诸多不利影响,例如由气泡坍塌引起的气蚀问题,吸油不足导致的液压泵容积效率的下降以及额外的振动与噪声[9]。针对液压系统或元件的空化现象,很多学者基于均匀流体假设提出了考虑气体析出和消解的流体模型,例如文献[10 -12]建立的模型。然而,这些模型都根据亨利定律描述的气液溶解平衡的稳定状态,忽略了空气析出与消解的动态特性,具体来讲它们仅根据压力来计算油液的含气率,不考虑时间效应,也没有考虑气体在不同位置的输运和分布。在其他一些研究中,含气率被看作是一个给定的常数[13-14]。因此它们均属于稳态模型。另外一种研究空化现象的模型属于计算流体力学(CFD)方法,这种方法通过在流体动力学控制方程组中引入气相输运方程来考虑流体的空化行为,例如Schner 等提出的模型[15],Singhal 等提出的模型[16]和Zwart 等提出的模型[17]。尽管考虑了气体析出和消解的动态特性,但是它们只适用于CFD 方法对局部流场的多维模拟,并不能应用在研究全流域行为的整泵模型中。

为了更加精确地预测空化时轴向柱塞泵的压力流量特性,本文基于均匀流体假设提出了一种考虑了气体动态演进过程(析出、消解、输运和分布)的动态流体模型,并应用该模型预测空化状态下轴向柱塞泵的流量压力特性。重点是揭示了气相演进过程影响泵出口压力和流量的内在机理,并与之前的稳态模型进行了比较。

1 气体的演进

1.1 流体属性

气相(自由空气和油液蒸汽)的存在会改变流体的特性,包括油气两相流体的密度和有效体积弹性模量,如果假设流体内各相分布均匀并且互相不影响,即没有相间渗透,则可以推导出这些流体属性的计算公式。由于液压系统中油液压力一般高于饱和蒸汽压,则可以假定空化主要由空气分离引起,因此忽略油液蒸汽的影响。本文中所说的气体在无特殊说明时专指空气,油气两相流体的密度和有效体积弹性模量可分别采用(1)式和(2)式计算,具体推导可参见文献[18]。从(1)式和(2)式可以看出,计算流体属性时采用了油液中油气两相均匀混合的假设,这种假设符合集中参数的建模思想。

式中:ρG、ρL和ρ 分别为气相、液相以及油气混合物的密度;xG为油液的质量含气率。

式中:EL和E 分别为液相和油气混合物的体积弹性模量;αG为油液的体积含气率;λ 为气体的比热比;p 为压力。

1.2 气体的演进方程

由1.1 节可知,要想准确地计算流体属性,就必须对油液中的气体含量进行准确预测。对流场中控制体积内气体含量的预测要求了解气体在整个流域内的演进过程,不仅包括气体在低压区的析出和在高压区的消解,还包括气体在连通流场中随油液流动而发生的输运和分布过程。基于集中参数法的轴向柱塞泵模型认为每个柱塞腔形成一个单独的控制体积,体积内油液不仅伴随着压力的周期性变化,同时各柱塞腔还在每周期内交替地与泵高低压腔接通。空化发生时,气体也将随泵的运转被带到各个控制体积,而气体的动态演进将会对液压泵的压力流量特性产生重要影响。

基于均匀混合假设,可以定义气体的质量含气率为

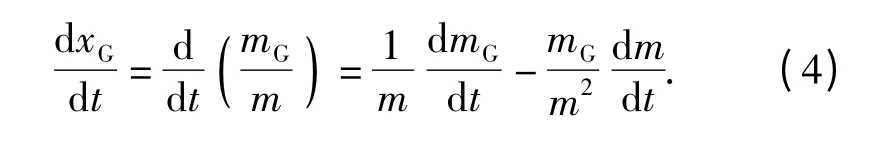

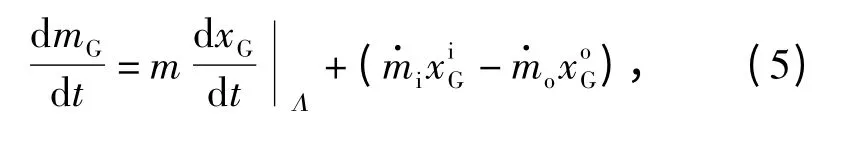

式中:mG和m 分别为气相和油气混合物的质量。对上式求关于时间t 的导数,可得含气率(无特殊说明时指质量含气率)的变化为

由(4)式可以看出,含气率的变化主要和两方面相关:一方面是气体(溶质)本身质量的变化,对应(4)式右侧第一项;另一方面是油液(溶剂)质量的变化,对应(4)式右侧第二项。进一步分析可知,气体质量的变化又跟内部相间质量交换和外部体积间质量交换有关。内部相间质量交换是指压力低于空气分离压时会产生油气分离,压力高于空气分离压时空气会被油液吸收,同样油液的汽化也遵循类似的规律。外部体积间质量交换是指在计算瞬时含气率时也必须考虑到流入和流出控制体积的气体量。而溶剂质量的变化主要和控制体积大小的改变相关。如果以分别包含一个入口和一个出口的开放控制体积为例,可以通过图1来具体说明油液含气率的这3 种影响因素。

图1 两开口开放控制体积内气体变化Fig.1 Gas evolution in a two-port open control volume

具体分析可知,气体质量的变化可表示为

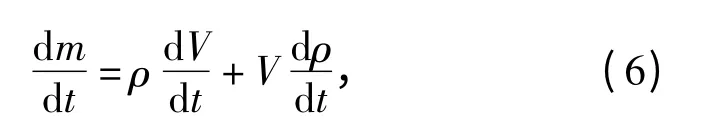

式中:符号Λ 表示控制体积内部相间质量交换引起的气体质量变化;为质量流量;上标或下标i和o 分别表示图1中控制体积的入口和出口。而(4)式右侧第二项表示的油气混合物总质量的变化可表示为

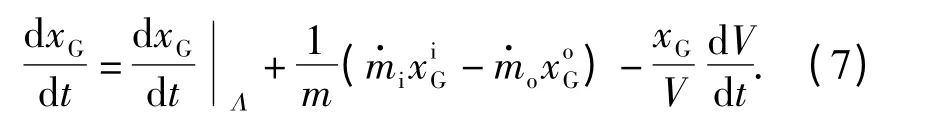

式中:V 表示体积大小。需要指出的是,稳态条件下控制体积内油气混合物的密度可认为不变,也就是忽略上式中右侧第二项。结合(5)式和(6)式,(4)式可变形为

(7)式称为气体的演进方程,由(7)式可以看出,右边第一项表示的是内部相间质量交换,第二项表示的是外部体积间质量交换,最后一项表示的是溶剂质量的变化。

1.3 气体的析出和消解

关于气体在油液中的析出和消解过程,涉及复杂的相间质量交换机理。一般来讲,压力,含气率和环境参数(温度、流速等)都会对相间的质量交换速率产生影响。本文参考文献[18],采用计算油液和空气之间相间质量交换的简化输运方程:

式中:k1和k2为经验系数;τ 为特征时间;p0为油液的空气分离压;xGH表示油气两相质量交换平衡状态下的含气率。

2 轴向柱塞泵的集中参数模型

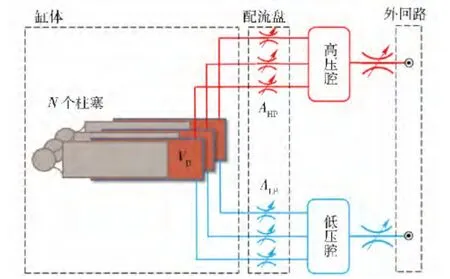

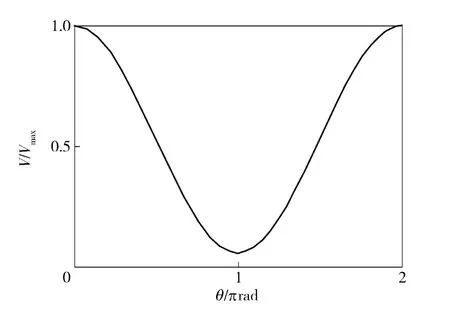

集中参数建模方法的基本思路是通过忽略系统参数如流体的压力和密度在一个单元内空间上的分布特征,以减少系统自由度,简化系统模型。其优势在于这种方法不仅能保证模型在系统主要行为上具有较高的仿真度,还能便于分析其他耦合因素对系统行为的影响。针对轴向柱塞泵建立的集中参数模型,既能描述整泵的主要流动特征,也能考虑比如柱塞微运动、空化等因素对其工作特性的影响。本文建立的模型主要参考了文献[4]的工作,图2给出了模型示意图。由图2可知,柱塞腔内柱塞的往复运动使油液从低压腔流向高压腔,完成吸油排油循环。柱塞腔的控制体积周期性地与泵的高压腔和低压腔接通,柱塞腔与配流盘之间的过流面积和也将随缸体的旋转发生变化。图3和图4表示泵旋转一周过程中,柱塞腔的体积变化以及柱塞腔与泵的高压口过流面积AHP、低压口过流面积ALP的变化,θ 为泵旋转角。最后,高压腔和低压腔分别与外部相连从而构建起一个液压回路。

图2 轴向柱塞泵集中参数模型示意图Fig.2 Lumped parameter model for axial piston pump

图3 柱塞腔体积变化Fig.3 Volume change of plunger cavity

由于液体的压缩性,控制体积内油液压力的变化可表示为

式中:Q 和QL分别为外界流入控制体积和从控制体积内泄漏到外部的体积流量。例如,针对柱塞腔的控制体积,将包括分别从泵高压腔和低压腔流入柱塞腔的流量,需要注意的是,Q 符号应该遵循以下原则:流入为正,流出为负。柱塞腔内泄漏流量包括柱塞与缸体之间,滑靴与斜盘之间以及缸体与配流盘之间的泄漏。(9)式中控制体积互相之间的流量一

图4 柱塞腔与泵高压口和低压口过流面积变化Fig.4 Opening areas of HP port and LP port

般可由孔口流量方程计算,表示为

式中:Cq为流量系数;A 为通孔面积;p1和p2分别为通孔的上、下游压力。

根据图2的模型可知,在轴向柱塞泵集中参数模型中,假设轴向柱塞泵具有N 个柱塞,则模型中的控制体积个数将为N+2,其中包括N 个柱塞腔体积和高压口与低压口体积。如果不考虑气穴对油液密度和体积弹性模量的影响,通过联立求解N+2 个控制体积压力方程即可得到整泵的压力和流量特性。但是,根据第1 节中的分析,泵空化时气相在各个控制体积内的演进将对油液的密度和体积模量带来很大改变,此时在利用图2中模型进行仿真时则必须考虑气相的影响。实际上,不仅是研究流体属性的变化,更重要的是进一步揭示出空化对泵压力流量特性的影响机理。

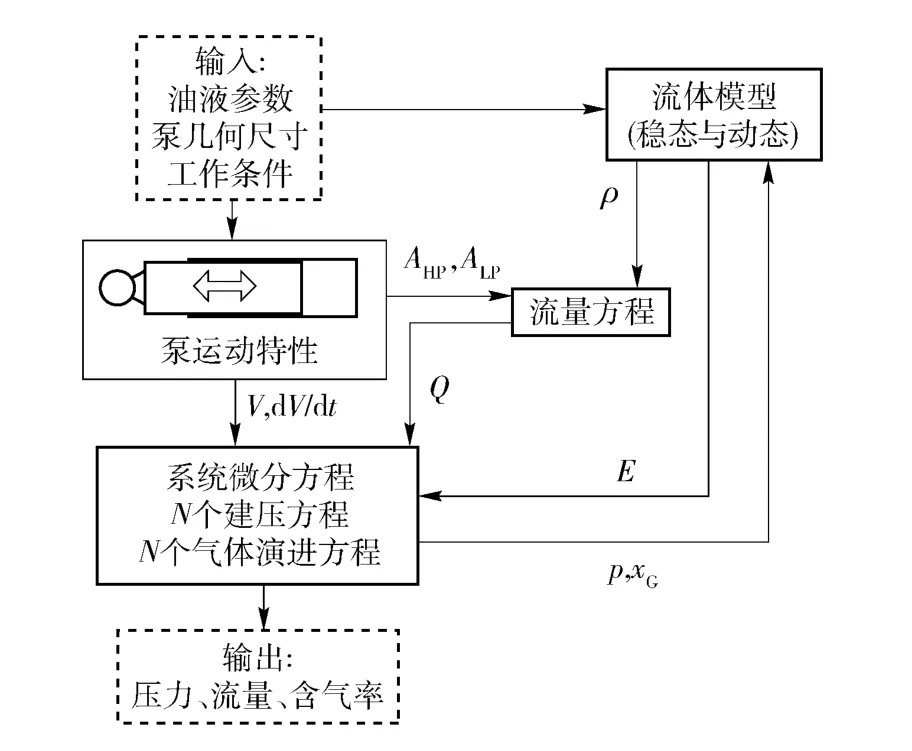

图5给出了考虑空化后,求解泵流动特性新方法的计算流程图。对比之前的文献[3],新方法主要的改进在于把描述油液空化的气相演进模型耦合到对轴向柱塞泵流体特性的求解中。这样对于本文的模型,就要同时求解2N +2 个微分方程,而其中增加的N 个方程正是对应每个柱塞腔控制体积内的含气率变化。

3 仿真与分析

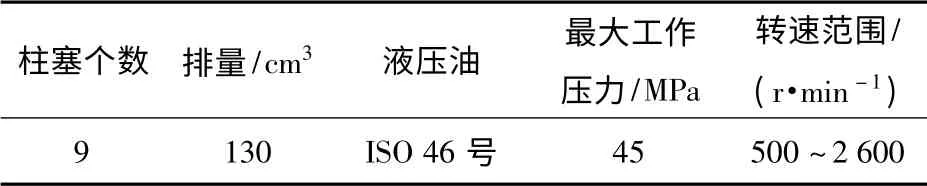

基于Matlab 程序对轴向柱塞泵的集中参数模型进行求解。模型参数的选取参考了Sauer-Danfoss S90 型轴向柱塞泵的技术规格,其主要参数由表1列出。

图5 轴向柱塞泵模型求解流程Fig.5 Computational flowchartof axial piston pump model

表1 泵主要技术规格Tab.1 Main specifications of Sauer-Danfoss pump

泵工作条件为:转速1 000 r/min,出口高压回路压力分别取2.0 MPa、5.4 MPa、12.5 MPa 和38.4 MPa.但由于不同出口压力下,两种模型的计算结果表现出相同的规律,因此本文仅以5.4 MPa 工况为例进行讨论。

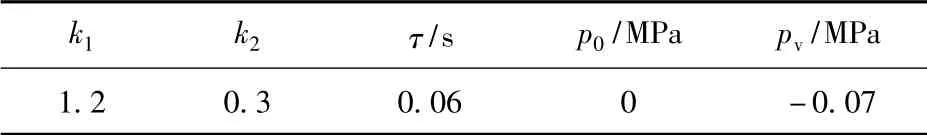

(8)式气相析出和消解方程中的经验系数参考了文献[18]的选值,如表2所示。其中,特征时间τ可由泵转速确定,pv为饱和蒸汽压力。并假设初始状态有3%的空气完全溶解在液压油中。为表述一致,本文所提的压力值均指表压力。

表2 仿真参数取值Tab.2 Values of coefficients used in simulation

考虑低压回路不同的吸入压力,并分别采用耦合气相动态演进过程的新模型与原有的轴向柱塞泵模型(稳态模型)对参考泵进行仿真。仿真时两个吸入压力pi为0.10 MPa 和-0.02 MPa,比较这两种情况,即可得到气体演进对泵出口压力和流量脉动的影响。

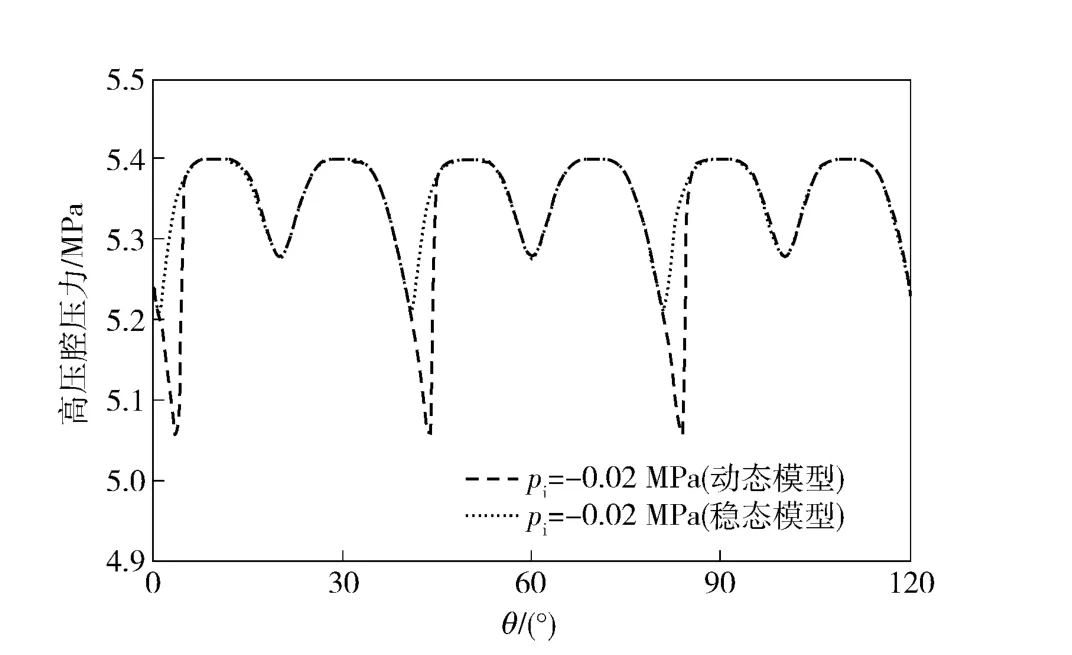

图6给出了泵旋转一周柱塞腔的瞬时压力变化曲线。需要说明的是在pi=0.10 MPa 条件下空化不会发生,此时两模型结果相同,因此在图中不必特别指出是动态流体模型还是稳态流体模型。首先对比两种吸入压力,当吸入压力较小时,无论是气相的动态还是稳态模型,柱塞腔压力由低压到高压的转换点都有稍微的延迟,并且在高压区时的压力脉动幅度都有所增加,如图6中局部放大图所示。其次,进一步比较这两个模型在相同吸入压力下的仿真结果,如图7所示的泵出口腔压力,可以看出,稳态模型的压力脉动比新模型的要小,即动态模型预测的压力脉动较大。产生这种差异的原因是在稳态模型中,假设吸入过程中析出的空气到了高压区将会瞬间消失,忽略了其时间效应,然而实际上这些空气是被油液逐渐吸收的,也就是说即使是在高压区空气还是没有被完全消解的。由于忽略了气相动态演进过程,稳态模型低估了空化对压力脉动的影响。这有可能导致,基于稳态流体模型理论设计出的轴向柱塞泵表现出的压力脉动特性并不能满足初始的设计要求,影响其正常使用。

图6 泵旋转一周柱塞腔内压力对比Fig.6 DC pressures during one shaft revolution

图7 泵高压腔压力脉动对比Fig.7 Comparison of HP port pressures during one shaft revolution

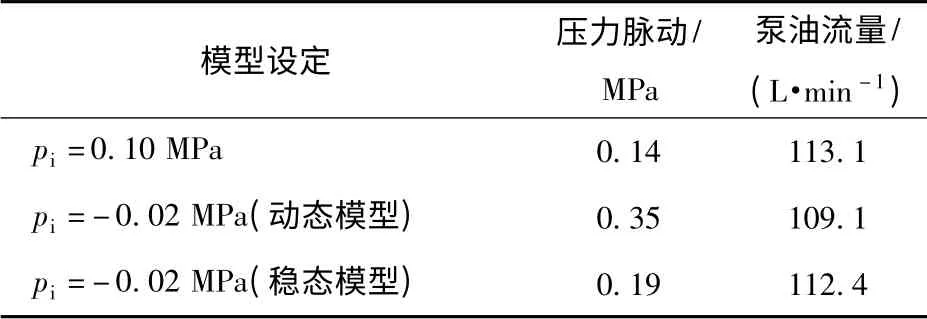

事实上,空化不仅影响压力的建立,还会对泵出的流量多少产生影响。表3列出了3 种情况下压力脉动和平均流量的仿真结果。

表3 泵出口压力流量变化Tab.3 Pressure fluctuation and mean flow rate

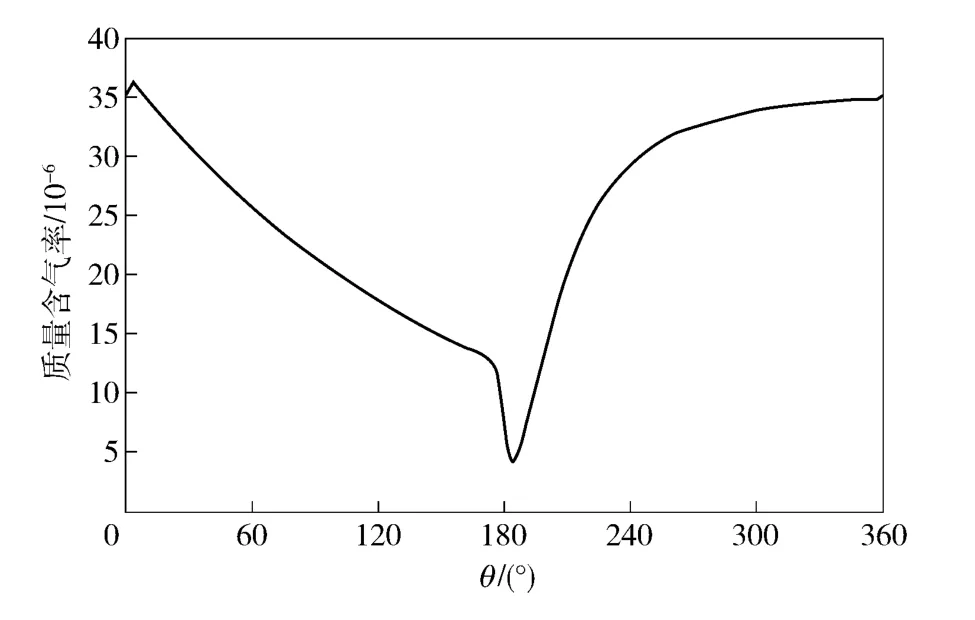

泵运转一周,柱塞腔内含气率变化如图8所示。曲线反映出气相的演进过程,体现了演进全方程(7)式中3 种因素的共同作用结果。如前所述,从图8可以看出,柱塞腔内空气含量虽然在高压区有所下降,但是仍然会有一部分未来得及被油液消解。此外,还可以注意到当泵运行稳定后,柱塞腔内含气率呈现出周期性变化规律。

图8 泵旋转一周柱塞腔内含气率Fig.8 Gas evolution process during one shaft revolution

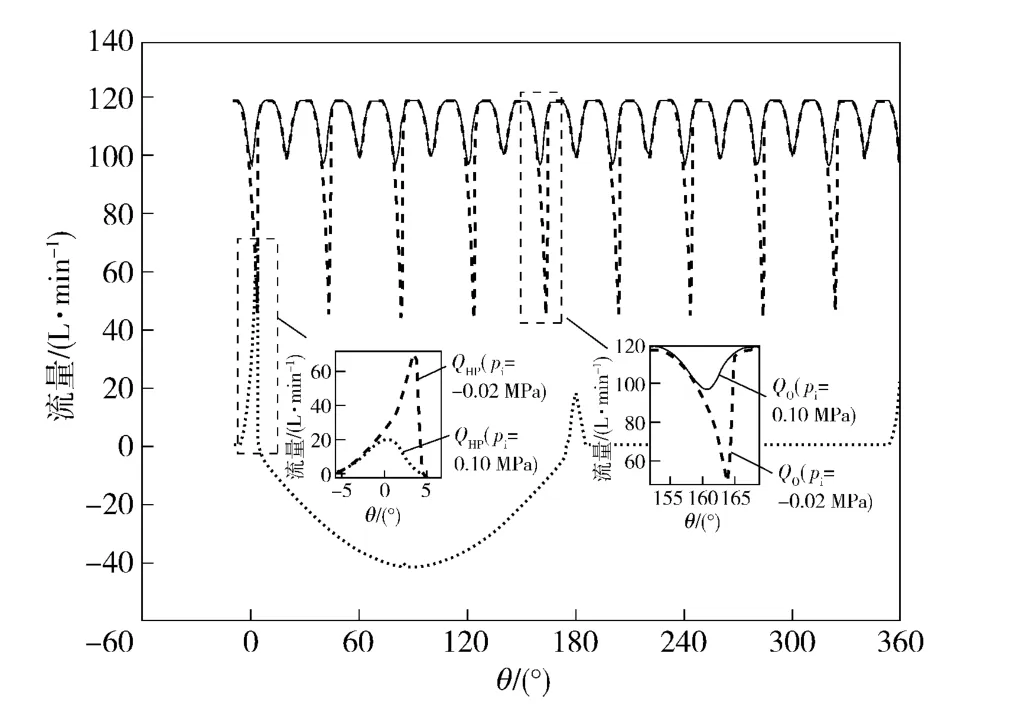

为进一步解释气体的动态演进对泵压力流量的作用机理,图9给出了泵高压腔流入柱塞腔和泵出口的流量曲线。首先在图6中看出,当柱塞腔经过配流盘低压侧到高压侧的过渡区时,其内部压力表现出更大的压力梯度。这是因为气相的出现首先会大幅降低流体的体积弹性模量,进而推迟了柱塞腔内建压过程,直至有足够大的流量能填充满这些由气体占据的“空腔”。观察图9中曲线,低吸入压力情况下,较大的压力梯度造成了高压腔回流至柱塞腔的流量增加。与pi=0.10 MPa 对比,一方面回流流量的增加会导致泵最终输出到外回路的流量的显著下降,如图9中所示。另一方面,回流流量的增加也将增大输出流量的脉动幅度,然后根据(10)式的流量方程可推测到,当通过一个相同的过流面积出口时,流量脉动幅度的升高同时意味着压力脉动幅度的升高,这正是出现图6结果的内在机理。

图9 泵旋转一周内部流量对比Fig.9 Flow rates during one shaft revolution

基于以上分析,可以总结出空化发生时气相对轴向柱塞泵压力特性的影响机理为:空气在低压侧析出,减小了柱塞腔内部油液的体积弹性模量使其可压缩性增强,进而延缓了柱塞腔内油液建压过程,结果使油液从高压侧到低压侧的回流增加,泵出口流量脉动变大,压力脉动也随之升高。

4 结论

1)提出了一种新的动态流体模型,该模型可以描述轴向柱塞泵在较低吸入压力下工作时柱塞腔内部空气的动态演进过程,这不仅包括空气在低压区的析出,在高压区的消解,还包括气体在不同位置之间的输运和分布过程。

2)结合轴向柱塞泵的集中参数模型,应用动态流体模型对轴向柱塞泵的流量压力特性进行了仿真,对比发现,由于忽略了气体演进的动态时间效应,稳态流体模型低估了空化对泵工作特性的影响,而以其为理论基础设计的轴向柱塞泵可能实际上并不能满足要求的压力脉动特性。

3)与不发生空化情形比较发现,气体的析出降低了柱塞腔内油液的体积弹性模量,使其内部的建压过程发生延迟,从而导致从泵高压腔到柱塞腔的回流流量增加,引起了泵出口更大的流量脉动和压力脉动。

References)

[1]Ivantysyn J,Ivantysynova M.Hydrostatic pumps and motors,principles,designs,performance,modelling,analysis,control and testing[M].New Delhi:Academia Books International,2000.

[2]徐绳武. 柱塞式液压泵[M].北京:机械工业出版社,1985.XU Sheng-wu. Hydraulic piston pump[M]. Beijing:China Machine Press,1985.(in Chinese)

[3]马吉恩,徐兵,杨华勇. 轴向柱塞泵流动特性理论建模与试验分析[J].农业机械学报,2010,41(1):188 -194.MA Ji-en,XU Bing,YANG Hua-yong. Modelling and experiment study on fluid character of axial piston pump[J]. Transactions of the Chinese Society for Agricultural Machinery,2010,41(1):188 -194.(in Chinese)

[4]Wieczorek U,Ivantysynov M.Computer aided optimization of bearing and sealing gaps in hydrostatic machines-the simulation tool CASPAR[J]. International Journal of Fluid Power,2002,3(1):7-20.

[5]Edge K A,Darling J.The pumping dynamics of swash plate piston pumps[J]. Transactions ASME Journal of Dynamic Systems,Measurement and Control,1989,111(2):307 -312.

[6]Manring N D. The discharge flow ripple of an axial-piston swashplate type hydrostatic pump[J]. Journal of Dynamic Systems,Measurement,and Control,2000,122(2):263 -268.

[7]Pelosi M,Ivantysynova M. Heat transfer and thermal elastic deformation analysis on the piston/cylinder interface of axial piston machines[J]. Journal of Tribology-Transactions of the ASME,2012,134(4):1 -15.

[8]张也影.流体力学[M].第2 版. 北京:高等教育出版社,1999.ZHANG Ye-ying.Fluid mechanics[M]. 2nd ed. Beijing:Higher Education Press,1999. (in Chinese)

[9]赵春花.液压与气压传动[M].北京:中国电力出版社,2011.ZHAO Chun-hua. Hydraulic and pneumatic transmission[M].Beijing:China Electric Power Press,2011. (in Chinese)

[10]LMS Imagine Lab. HYD advanced fluid properties,technical bulletin No.117[M]. Leuven,BEL:LMS Imagine Lab,2007.

[11]Gholizadeh H,Burton R,Schoenau G. Fluid bulk modulus:comparison of low pressure models[J].International Journal of Fluid Power,2012,13(1):7 -16.

[12]Casoli P,Vacca A,Franzoni G,et al. Modeling of fluid properties in hydraulic positive displacement machines[J]. Simulation Modeling Practice and Theory,2006,14(8):1059 -1072.

[13]Nykanen T H A,Esque S,Ellman A U. Comparison of different fluid models[C]∥Bath Workshop on Power Transmission and Motion Control. Bath,UK:the University of Bath,2000.

[14]Kim S,Murrenhoff H.Measurement of effective bulk modulus for hydraulic oil at low pressure[J]. Journal of Fluids Engineering,2012,134(2):021201.

[15]Schnerr GH,Sauer J. Physical and numerical modeling of unsteady cavitation dynamics[C]∥4th International Conference on Multiphase Flow. New Orleans,US:ICMF,2001.

[16]Singhal A K,Athavale M M,Li H Y,et al. Mathematical basis and validation of the full cavitation model[J]. Journal of Fluids Engineering,2002,124(3):617 -624.

[17]Zwart P J,Gerber A G,Belamri T. A two-phase flow model for predicting cavitation dynamics[C]∥Proceedings of the Fifth International Conference on Multiphase Flow. Yokohama,Japan:ICMF,2004.

[18]Zhou J,Vacca A,Manhartsgruber B.A novel approach for the prediction of dynamic features of air release and absorption in hydraulic oils[J]. Journal of Fluids Engineering,2013,135(9):091305.