250螺杆挤出机销钉排布优化及改造

郑 涛

(青岛科技大学, 山东 青岛 266042)

250螺杆挤出机销钉排布优化及改造

郑 涛

(青岛科技大学, 山东 青岛 266042)

传统式三复合压出生产线,销钉呈密集型排布,由喂料口到机头销钉排布依次为:第1排盲钉、中间9排长销钉、机头前2排盲钉。此种类型的销钉排布导致胶料塑化升温较快,半部件出型温度急剧上升,导致半部件出型温度超出现有工艺标准规定的120 ℃,半成品部件表面极易喷蓝——造成硫化后轮胎成品胎面部位过硫化,进而形成胎面崩花掉块、产生不耐磨等病象;同时半成品部件断面气孔率超标,影响部件尺寸收缩,对轮胎成品动平衡均匀性都有很大影响。

250螺杆挤出机;销钉改造;销钉交叉排列;胎面崩花掉块;销钉设计

0 前 言

对半钢子午线轮胎质量的保证日益受到关注[1]。市场反映半钢子午线轮胎的常见病象集中在以下几大部位∶

(1)胎面部位∶胎面崩花掉块,不耐磨等;

(2)胎肩部位∶肩空、U型爆、肩下屈挠区早期损坏等;

(3)胎侧部位∶胎侧气泡及进而引发的侧鼓等;

(4)子口部位∶子口漏丝、胎圈缺胶、子口裂(胎胚各钢丝部件的端头存气)等;

(5)胎里部位∶胎里漏丝,胎里气泡等。

其中(1)、(2)、(4)中所描述的胎面崩花掉块、不耐磨、肩下屈挠区早期损坏、子口裂等病象在半钢返回胎中所占比率较大。为解决这些病象,提升产品在市场中的竞争力,保证用户切身利益,经多方论证,决定对三复合压出线冷喂料挤出机销钉排布进行改造。

现有一台三复合压出线250螺杆挤出机,型号为Φ250×16D销钉机筒冷喂料挤出机,其具体参数如下∶

螺杆直径∶250 mm;

螺杆长径比∶L/D=16;

驱动电机功率∶500kW,AC380 V;

销钉个数12排×10 枚,带60个盲销钉;

螺杆转速∶2.6~26.0 r/min;

螺杆与机筒间隙∶<0.7 mm;

最大排胶量(敞开机头)∶3500 kg/h;

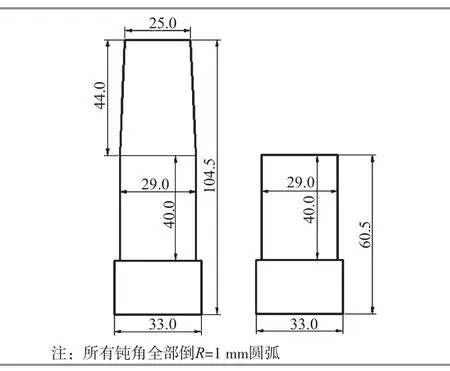

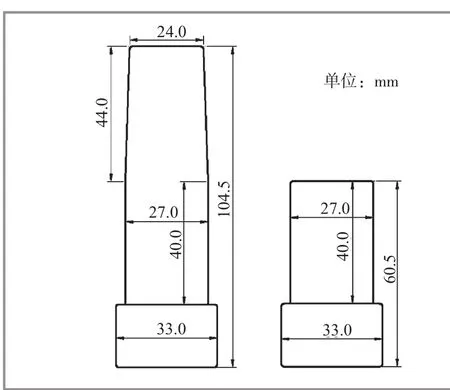

销钉形式∶长销钉与盲销钉(具体尺寸见图1)。

1 问题分析

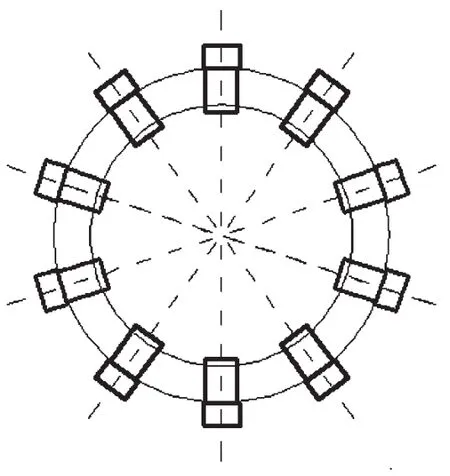

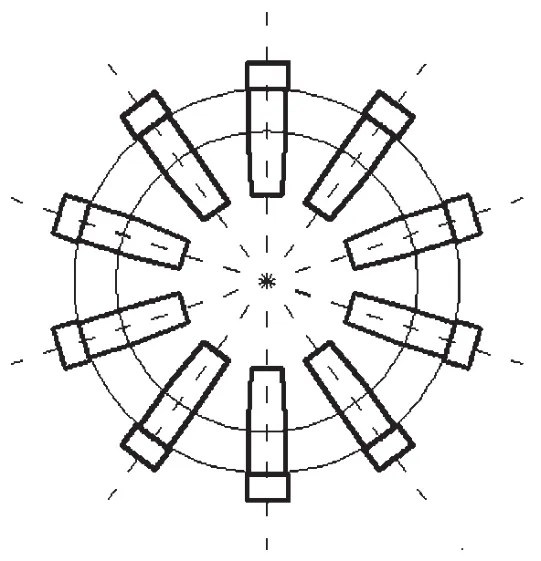

目前传统式三复合压出生产线的销钉排布呈密集型,由喂料口到机头销钉排布依次为∶第1排盲钉、中间9排长销钉、机头前2排盲钉,此种类型的销钉排布导致胶料塑化升温较快,半部件出型温度急剧上升,导致半部件出型温度超出现有工艺标准规定的120 ℃,半成品部件表面极易喷蓝——造成硫化后轮胎成品胎面部位过硫化,进而形成胎面崩花掉块、产生不耐磨等病象;同时半成品部件断面气孔率超标,影响部件尺寸收缩,对轮胎成品动平衡均匀性都有很大影响。传统式三复合压出生产线销钉排布如图2、图3所示。

图1 销钉示意图

图2 周向全部为盲销钉

图3 周向全部为长销钉

2 解决措施

依据胶料在250螺杆挤出机型腔内塑化的效果进行逐步推进更改,制定以下三套试验方案。

2.1 前期两次更改

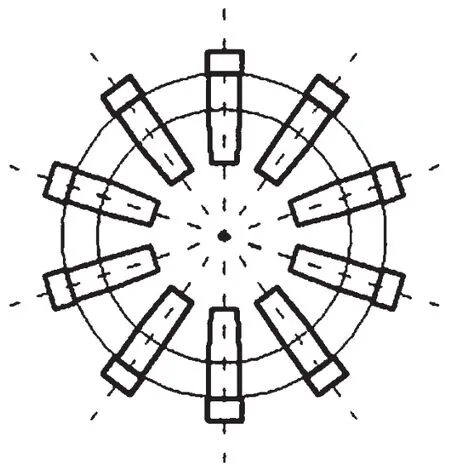

(1)第一次更改调整∶前2排盲钉和长销钉交叉排列,剩余10排全是长销钉,销钉形式如图4、图5所示。

图4 周向为盲销钉、长销钉交替

图5 周向为长销钉

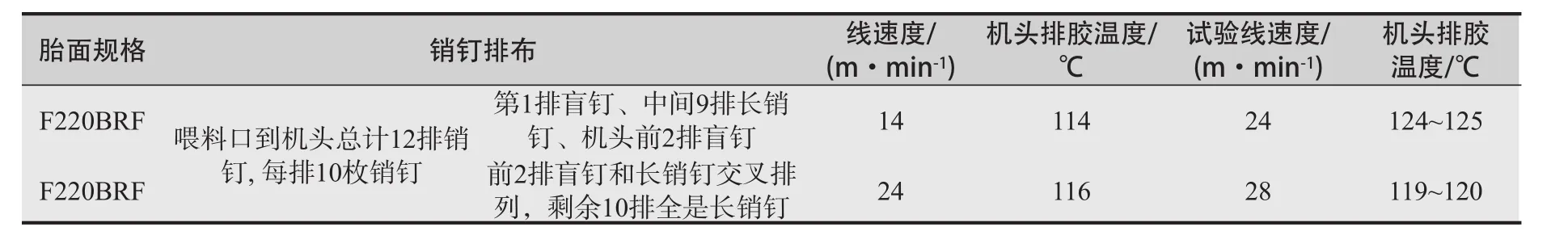

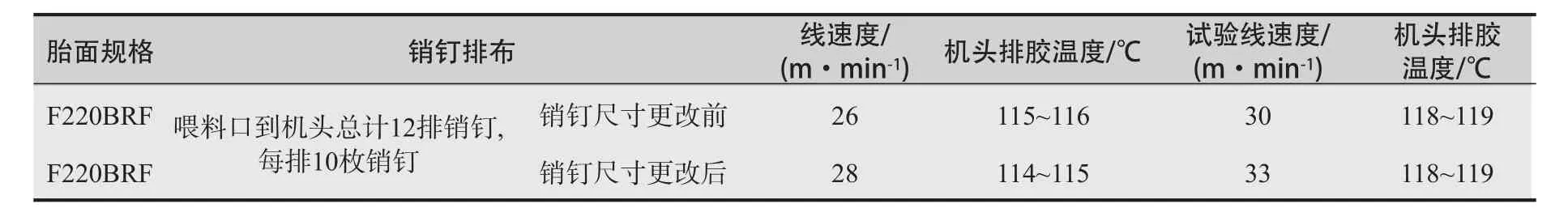

更改后压出部件的验证以胎面F220BRF(全宽220 mm胎面)为基准进行数据对比(见表1)。

将生产线速度提升到20 m/min,机头排胶温度超过了工艺标准规定的120 ℃,影响了成品质量及生产效率。第一次更改销钉排布后,挤出机排胶温度明显下降,生产速度可提升至28 m/min。

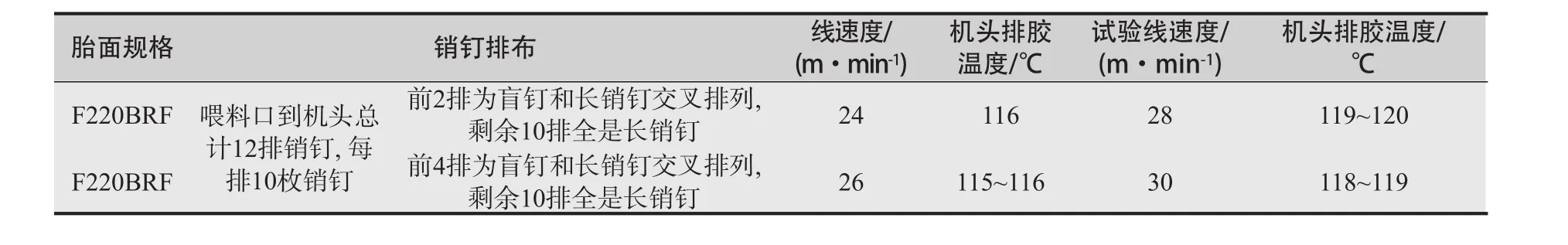

(2)第二次更改调整∶前4排盲钉和长销钉交叉排列,剩余8排全是长销钉,销钉形式仍如图4、图5。

更改后压出部件仍以胎面F220BRF验证机头排胶温度及线速度效果(见表2)。

根据第一次的数据对比,经商讨后进行第二次更改调整。调整后挤出机排胶温度得到进一步优化,生产线速度可提升至30 m/min,提升 了生产效率,节约了生产成本及能耗。

表1 第一次更改调整方案数据对比

表2 第二次调整方案数据对比

2.2 最优方案改造

上述两种改进试验的推进仍未达到生产所需的预期目标,不能彻底释放产能,在生产紧张的情况下仍有半部件出型超温的质量隐患存在。

经过对径向销钉设计原理进行研究与分析,并结合现场生产实际情况,最终确定了第三种改进方案。

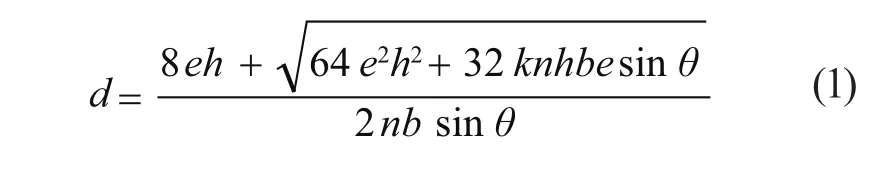

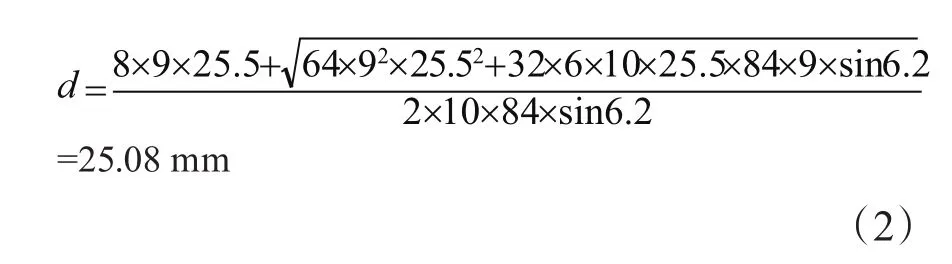

根据径向销钉设计原理[2],销钉的直径计算请见式1。

式中∶e为螺棱法相宽度(9 mm);h为螺纹沟槽的深度(25.5 mm);n为每排的销钉个数(10个);b为销钉插入深度(84 mm);θ为螺纹升角(6.2°);k为计算系数(6)。

即销钉直径应大于25.08 mm。出于安全使用的考虑,选择销钉直径25.5~26.0 mm比较合理。

传统式三复合压出生产线(图1)的销钉直径为29.0 mm,需要进行修正。

经多方论证并结合挤出机销钉流场理论分析,最终确定的销钉形式见图6所示。

图6 经优化的销钉尺寸示意图

经该改进方案改造后的销钉设计更趋合理∶

(1)长销钉主体直径设计为27.0 mm,与螺杆相对面直径设计为24.0 mm,整体呈圆台形。

(2)所有连接点全部倒角R=1 mm圆弧。

(3)销钉排布方式仍采用前4排盲钉和长销钉交叉排列,剩余8排全是长销钉。

(4)更改后压出部件以胎面F220BRF验证机头排胶温度及线速度效果,具体见表3。

(5)压出线250螺杆挤出机通过重新设计销钉尺寸及优化销钉排布,挤出机排胶温度得到进一步优化,生产线速度可提升至33 m/min,大大提升了生产效率,节约了生产成本及能耗,避免了因半部件出型超温导致半成品部件表面喷蓝、硫化后部件过硫化,进而形成的胎面崩花掉块、不耐磨等病象。

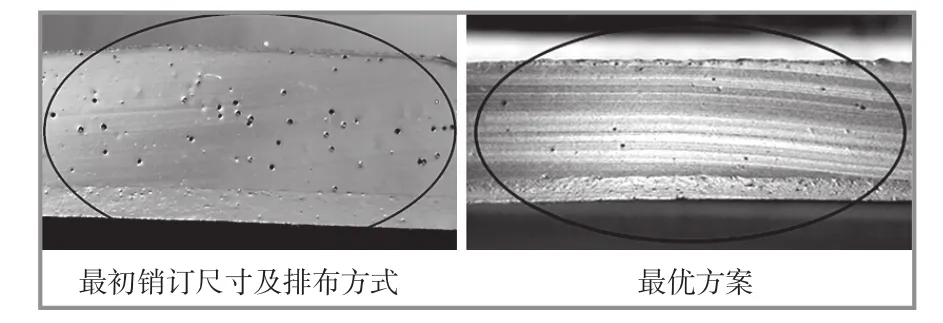

(6)同时半成品部件断面气孔有大幅降低(对比如图7所示),气孔和半成品部件尺寸得到有效控制,成品轮胎的均匀性指标得到提升。

表3 最优改造方案数据对比

图7 销钉尺寸及排布方式调整前后胎面气孔对比

2.3 其他配合调整

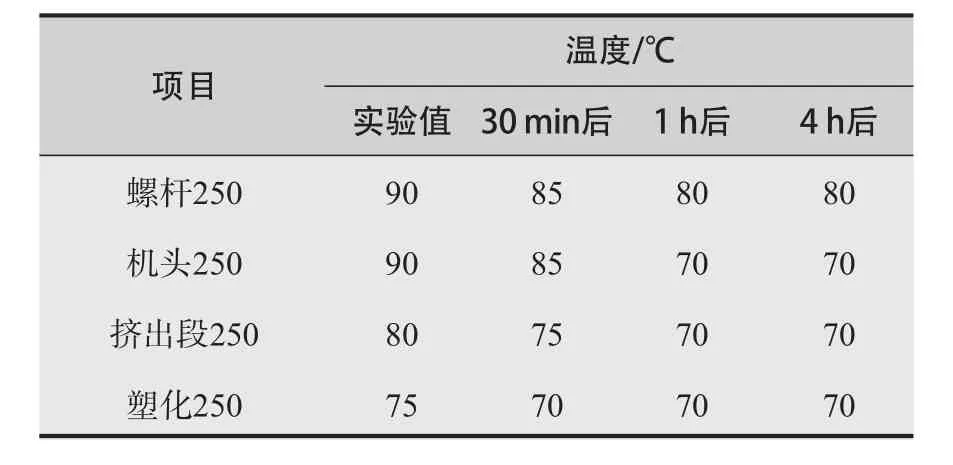

第三次更改销钉排布后对250螺杆挤出机温控进行了配合调整,整体温控呈阶梯式走向,初始温控75~90 ℃,正常生产30 min、1 h、4 h后,温度最终定格为70~80 ℃(详见表4)。

表4 温控配合调整

事实证明,上述温度控制方式更加符合挤出机销钉流场理论。

3 结 语

通过对半钢轮胎半部件压出线250螺杆销钉改造及排布优化,解决了半部件出型超温、半部件表面喷蓝——易造成硫化后成品轮胎胎面部位过硫化,进而形成胎面崩花掉块、产生不耐磨的病象;同时半成品部件断面气孔有大幅降低,气孔和半成品部件尺寸得到有效控制,成品轮胎的均匀性指标得到提升,成品轮胎的质量得到保证,提高了成品轮胎的市场竞争力。

[1] 谈玉坤. 我国轮胎工业近年发展回顾及前景[J].轮胎工业, 2011,31(2)∶67-69.

[2] 刘树明. 混合型销钉机筒冷喂料挤出机理及实验研究[D].青岛∶青岛科技大学, 2014.

[责任编辑:朱 胤]

TQ330.4+4

B

1671-8232(2015)08-0045-04

2015-05-08

郑涛(1982— ),男,山东枣庄人,工程师,青岛科技大学研究生在读,主要从事轮胎现场工艺研究和管理工作。