深穿透射孔联作工艺改进及现场应用

李晶辉,唐 静,刘学子

(中国石化西北油田分公司采油一厂,新疆 轮台841600)

射孔测试联作技术作为油气勘探的一项重要技术,其重要性越来越突出。随着勘探开发的不断深入,在塔河油田,特别是一、九区三叠系中油组储层都是敏感储层,井口压力高,作业风险大,射孔后压井换管柱对产层造成二次污染,降低完井效率,为提高油井见产率,要求采用深穿透负压射孔测试联作完井工艺。

1 深穿透射孔联作工艺原理

深穿透射孔联作工艺是通过负压深穿透射孔+液压封隔器一体化管柱将射孔、完井功能合二为一。采取液压封隔器代替机械封隔器,不仅大大降低了起下管柱过程中中途坐封的风险,还为后期替轻质油进行负压射孔提供了条件。该工艺即是在原有常规射孔测试联作基础上优化而来。

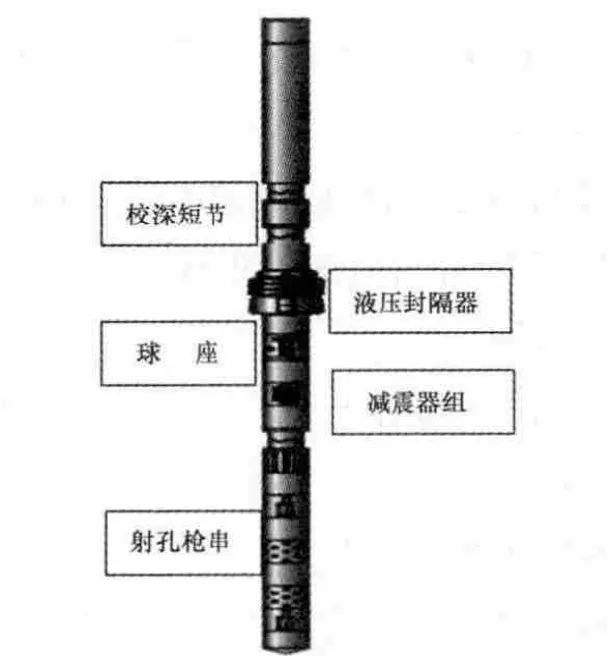

1)管柱结构(自上而下 ):油管挂+油管组合+校深短节+液压封隔器+球座+打孔管+减震器组+射孔筛管+延时起爆器+射孔枪串(图1)。

图1 管柱结构图

2)工艺流程:①通过电测校深数据调整射孔枪正对层位到位,地面安装采油树;②对井内反替一个环空容积保护液,正替一个油管容积的轻质油;③投球打压座封封隔器,环空验封;④继续正打压击落球座进行射孔,延时起爆器工作后,泄压至零关井,等待射孔枪延时起爆;⑤开井求产测试。

2 存在的问题及分析

射孔联作的完井方式,较传统的射孔、压井、起钻、下完井带封管柱方式相比,在保护储层、井控安全及优化工序上都有较大的优势。但深穿透射孔联作完井工艺因射孔弹装药量增大,强大的射孔冲击波更易使封隔器失封,2015年发现TK310-1X、S96等4井次出现此类问题,导致套管异常起压,井控风险大。

2.1 案例:S96井

S96井下返石炭系作业采用深穿透射孔联作方式完井,打压至48MPa,TCP监测仪显示射孔成功。射孔后,4mm油嘴生产,油压32.1MPa,套压28MPa,日产气5万方,套压有进一步上升趋势。该井7″套管未回接,考虑井控安全,进行检管施工,作业时发现封隔器解封销钉被震断导致失封。

射孔管柱组合(自下而上):枪尾 +YD-127射孔枪(超二代射孔弹)+ 安全枪 + 压力延时起爆器 + 射孔筛管 +EUE倒角油管1根 + 减震器(1组)+ 接球器 +EUE油管1根+打孔管2根 +油管(90m±)+ 球座+EUE油管2根 +EUE定位短节 +7″MCHR封隔器 +TP-JC油管组合 +油管挂。

2.2 封隔器失封原因剖析

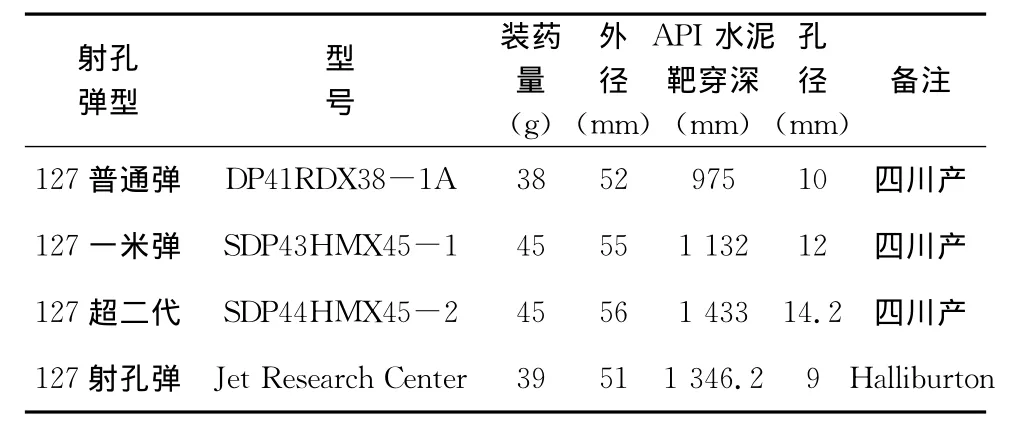

1)射孔产生的震动。近年来由于深穿透射孔、超二代射孔等方式的出现,相对传统的127射孔弹,射孔枪装药量有了提升(较常规弹增加6~7g)。同时,由于炸药的改进升级,在相同药量下,爆容越来越大,爆炸压力提高,造成射孔后管柱纵向震动更加明显(表1),井底释放能量更加充足。

表1 塔河油田常规射孔弹参数

2)封隔器承压级别低。射孔前,封隔器环空打压15MPa验封泄压至10MPa以内,此时水力锚处于收缩状态,射孔强大的冲击力远高于封隔器上部备压,冲击波带动封隔器纵向震动,导致封隔器失封。

3)管柱结构设计欠缺。减震器距离封隔器100m,液压封隔器投球打压21MPa座封,27MPa打掉球座,射孔压力将达到50MPa,因封隔器下部有射孔筛管,该压力传递至地层会将挤封炮眼压开,造成串层或影响评价效果。

4)射孔后开井求产管柱震动。一般打压射孔后关井监测,此时高压冲击波无法释放,容易造成开井求产时管柱剧烈震动。

3 技术改进方案

3.1 射孔工艺

1)优化装药量。在保证射孔各项指标的前提下,减小射孔弹加药量(40g以内),减少射孔产生的冲击波。

2)优化装枪工艺。在射孔段不足4m的情况下,仍然采取4m的射孔整枪,射孔弹靠近下部,上部的空枪起到减震的作用。

3)优化管柱组配。减震器与射孔枪之间距离至少2-3根油管,减震器从2支增加到3支,封隔器以下管柱不宜有变径。

4)检测坐封井段。套校时利用磁定位对封隔器座封位置附近套管变形情况进行监测,确保座封质量。

3.2 工具管串

1)优选承压级别为70MPa的封隔器,座封压力值设定在21MPa。

2)封隔器与射孔枪之间的距离在200m以上。

3)为降低射孔压力,优化射孔联作管串组合,高压开孔起爆器替代掉球、球座及射孔筛管,同时开孔起爆器设计为3个大尺寸开孔,开孔压力值设为31MPa,这样不仅能够避免环空高压导致原射孔段的破坏,而且能避免开孔起爆器因孔径小引起堵塞导致后期无法正常生产。

4)封隔器验封时,油压泄至0MPa,环空打压15 MPa验封合格,验封后套管留背压15MPa(平衡射孔后向上的激动压力)。

3.3 作业质量

1)刮削。刮削位置定为封隔器座封位置上下100m,确保封隔器座封质量。

3)套校、组下射孔联作管柱,油校,调整管柱,拆防喷器,坐油管挂,安装旋塞或1号主阀,为防止激动压力过大造成封隔器提前座封,组下射孔联作管柱过程中灌清水的速度控制在每组下15柱进行灌注一次。

4)甩钻台,安装采气树并配合专业队伍试压。

5)打压至28MPa座封封隔器、环空打压15MPa留做备压、泵车油管打压至31MPa打开开孔起爆器,(现场采气树油嘴套后装35MPa法兰盘及高压软管至污液罐,并对高压软管做固定,射孔队放置TCP感应器),通过泵车及采气树一翼控制泄压至0MPa,观察套管压降;待射孔枪起爆,井口观察震感,射孔队观察TCP动态曲线;射孔枪起爆后,观察油、套压变化情况,确保封隔器坐封完好,关井。

6)放井架、改建流程,开井,环保治理,交井。

4 现场应用效果

通过对弹型、减震器用量、减震距离、点火方式等方面进行统计分析,不断对管柱设计进行优化,在TK344X,TK310-1X,TK936,TK139及 TK955H 五口井得以成功应用,为高效完成施工提供了有力保障。下面以TK955H井为例加以介绍。

4.1 施工目的

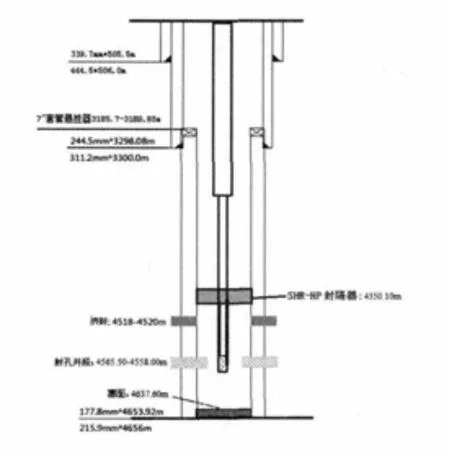

封上采下(封堵4 518~4 520m,射孔评价4 556.5~4 558.0m)。

4.2 基本数据及完井方案

1)该井于2012年5月射孔完井,射孔井段4 518~4 520m,人工井底4 656m,井身结构×7",悬挂器位置:3 189.85m(图2)。

另外,企业也要重视制度的实际性和针对性,不能盲目的落实管理体制。例如,企业可以排管理人员与营销人员到市场中考察,结合市场不同的营销模式来具体的进行企业管理模式的改进和完善。在目前的市场营销的模式下,企业根据实际情况进行经济管理的实时调整也是一种管理模式的创新,更适应时代的发展。

2)原完井工序:在井筒稳定情况下套管校深、组下射孔管柱(替环空保护液)、油管校深、射孔(深穿透);压井后起射孔管柱、通井刮削、组下完井带封管柱(二次替环空保护液)、拆防喷器安装1#主阀、坐封封隔器、放井架、拆甩钻台、安装采气树并试压。

3)原完井方案中存在以下问题:工序复杂,需要两次替环空保护液,射孔后压井过程对储层造成二次污染,起射孔管柱过程存在安全风险。

图2 TK955H井射孔完井情况

4.3 改进后射孔联作一体化管串结构

为实现一趟管柱测试完井,减少储层污染,提高油井测试效率,对完井工艺进行如下改进:

1)优选承压70MPa SHR-HP封隔器,设计座封压力24~28MPa。

2)射孔联作管柱中应用高压开孔起爆器(设计开孔压力31MPa)替代射孔筛管及球座,同时开孔起爆器设计为3个大尺寸(24mm×43mm),在不投球情况下既能保证封隔器坐封、降低射孔压力,又能避免管柱堵塞影响开井测试。

3)减震器增加至3个,装枪时将射孔弹装到枪尾部,减震距离205.84m。

4)优化后的管柱组合:枪尾 +YD-127射孔枪+安全枪+压力延时起爆器 + 压力开孔起爆器 +27/8"EUE油管(3根)+ 减震器(3个)+27/8"EUE油管(18根)+7″SHR-HP封隔器 +27/8"TP-JC油管(4根)+ 定位短节 +TP-JC油管组合 + 井下安全阀 +31/2"TP-JC油管 ±100m+ 双公 + 油管挂。

4.4 作业情况

1)利用刮削管柱直接替环空保护液。

2)套校时对封隔器座封位置进行磁定位监测,确保坐封质量。

3)射孔联作管柱下到位后,采取逐级正打压坐封封隔器,其参数分别如下:4,8,12,16,20和24MPa,各稳压3min,继续打压至28MPa,稳压10min,后泄油压至0MPa,封隔器坐封位置4 350.1m。

4)套管反打压15MPa不降验封合格,留作备压。

5)油管正打压至36MPa(期间打压至31MPa时压力开孔起爆器工作),突降至26MPa,后快速泄油压至0MPa,延时10min枪响,井口震动明显,监测仪监测到明显震动信号。

6)该井开井求产测试,测试结果如下:3mm油嘴,油压32MPa,套压8.1MPa,日产气3.9万方,日产油6.7t,含水0。

4.5 应用效果

该工艺的成功应用能最大程度保护储层不受污染,节约一次替环空保护液、两趟起下射孔管柱,较设计工期提前4天完井,节约修井费用19万元,累计增效达40万元,效果显著。

5 结论及建议

通过对该工艺的研究与现场应用,得到了一些实践经验,对今后开发高压油气井、敏感储层完井工艺具有现实指导意义。

1)设计时应多听取封隔器方的建议,组织工具方、射孔队和修井队一起射孔,减少冲击波对封隔器影响。在保证射孔参数、精度和封隔器坐封位置安全情况下,尽量使封隔器远离射孔井段。针对深穿透射孔,射孔段小于4m,封隔器至少离开射孔首孔120m;射孔段大于4m,封隔器至少离开射孔首孔200m以上。

2)在保证射孔各项指标的前提下优化装药量,减小射孔弹加药量,减少射孔产生的冲击波;优化装枪工艺,在射孔段不足4m的情况下,仍然采取4m的射孔整枪,射孔弹靠近底部,上部的空枪起到减震的作用。

3)减震器要离开射孔枪至少2根油管以上,数量增加到3只,这样才能更好地发挥减震效果,封隔器以下管柱不宜有变径。

4)套校时利用磁定位对封隔器坐封位置附近套管变形情况进行监测,确保坐封质量。

5)通过应用高压开孔起爆器,坐封封隔器不需投球打压,且能将射孔压力降低15MPa以上,射孔后快速泄压,整个过程不应超过起爆器延时时间的一半。

[1]牛超群,张玉金.油气井完井射孔技术[M].北京:石油工业出版社,1994(4):64-65.

[2]袁吉诚.中国射孔技术的现状与发展[J].测井技术,2002,26(5):421-425.

[3]郭景才.射孔测试联作工艺的应用与改进[J].测井与射孔,2001(10):58-60.

[4]刘增.射孔测试联作技术工艺改进[J].今日科苑,2010(8):63-64.

[5]张振芳.深穿透射孔方式在挖潜剩余油中的应用[J].内蒙古石油化工,2013(6):25-26.