液压阀板类铸件的低压铸造工艺分析及验证

■ 白智渊,何元元

商用车的变速器在我国以手动变速器为主,随着经济的发展和科技进步,商用车的自动变速器在我国开始使用;使用自动变速器可以简化驾驶人员的操作难度,减轻劳动强度,提高舒适度。液压阀板是铝合金自动变速器的重要部件之一,采用低压铸造工艺,可生产合格且质量稳定的铸件。本文以液压阀板铸件为研究对象,分析了不同的产品结构,讨论了不同低压铸造工艺方案,采用单层多浇口、多层砂芯成形的浇注工艺,并对其进行优化,为该铸件的稳定生产提供了工艺保证。

1. 零件介绍

(1)铸件材料要求 铸件材料化学成分:wSi=6.5%~7.5%,wMg=0.25%~0.45%,wTi=0.08%~0.02%,Al余量。铸件的技术要求:符合GB/T 1173—1995铸件标准;100%X射线检测、样件荧光检测,要求铸件不得有气孔、裂纹、缩孔等缺陷;T6热处理后本体取样,抗拉强度≥275MPa,屈服强度≥220 MPa,伸长率≥3%。

(2)研究方法 铸件状态:外形尺寸500mm×410mm×94mm,最小壁厚5mm,铸件质量12kg。

该铸件是功能部件,对其尺寸精度、表面及内在质量要求较高,特别是油路板部位需要承受高压油的冲击;部分油道工作压力达到3MPa。铸件结构复杂(多热节、多油道),铸造难度较大。首先分析产品结构、铸造工艺性;其次将几种工艺分析比较,确定铸造工艺方案;最后研究分析其铸造缺陷,提出改进措施。通过优化铸造工艺,最终获得满足标准要求的合格铸件。

2. 分析验证

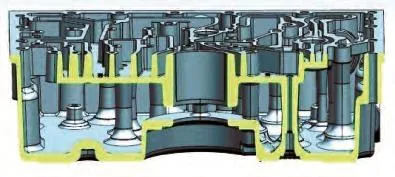

(1)产品结构分析 产品结构由两部分组成(见图1),上层为油路板部分,直接与变速器壳体油道部分相连,共同形成液压油道,该部分需承受较高的油压,要求内部质量良好,不得有气孔、裂纹等缺陷,否则导致油路系统紊乱、变速器工作异常。下层为油底壳部分,用于储存液压油,上下层之间有18根连接柱,可防止油路板变形,同时其中16根连接柱中间加工过孔。油底壳及连接柱内部不得有贯穿性缺陷,否则导致液压油泄漏。该整体结构可简化加工及装配的工序要求,但铸造工艺难度大。

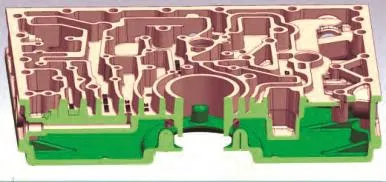

为简化铸造工艺,设计部门将油底壳与油路板设计成独立的两个产品,通过螺栓联接,如图2所示。中间连接柱取消,同时在油路板背面增加相应的加强柱以防止油路板变形,加强柱中间加工过孔,油底壳内腔增加加强筋,该结构降低了铸造工艺难度,油底壳铸件采用高压铸造的方式工艺性较好;油路板铸件因其特殊要求,高压铸造工艺风险很大,再加上两套模具的制造成本较高。综合对比,整体式结构产品使用过程中安全性及可靠性更好,最终确定该结构作为开发及生产的对象。

图1 产品结构Ⅰ

(2)铸件工艺分析 铸件热节分析如图3所示,油路板部分结构复杂,底板及隔筋壁厚均5mm,油底壳底板厚度7mm,连接柱及周边局部区域壁厚超过15mm,铸件热节较多且分散。从铸件的工艺角度考虑,该铸件适合重力浇注。采用重力铸造的方法,可以简化砂芯的处理工艺,也适合铸件的补缩方式。由于设备的原因我们只能采用低压铸造。低压铸造工艺中,浇注系统通常设置在产品热节区域,直接补缩产品,浇注系统远端厚大部位的缺陷可采用增加冒口或冷却解决。

根据该产品的加工及装配要求,初步确定为油路面朝下、产品内腔由砂芯形成、多浇口的浇注工艺,如图4所示。

(3)铸件工艺讨论 通过对产品的结构及工艺性分析,前期制订了3种浇注工艺方案。

方案Ⅰ如图5所示,油路板部分由下模形成,油底壳腔体由砂芯形成,3处浇口设计浇口套加保温层,远离浇口位置的厚大搭子做预铸孔,上模做整体风冷,局部区域增加强冷。

该方案存在以下问题:

第一,浇注模结构复杂,考虑铸件抱紧力的原因,侧模放在上模上,确保铸件在上模。

第二,下模油路板部分形状复杂,需做成镶块结构以保证型腔排气,模具后续维护难度大。

第三,浇注系统无法补缩到铸件所有的厚大区,且预铸孔作用有限,冷却在生产过程中难以控制。

方案Ⅱ如图6所示,内腔形状由两层砂芯形成,在油路板空挡区域设置砂芯定位,厚搭子处设置浇口,铝液通过料包分流至34处浇口充入型腔。

该方案存在以下问题:

第一,浇口太多,且尺寸偏小,浇口凝固过早,补缩效果差,易产生缩孔缺陷。

第二,砂芯发气量较大,需保证砂芯排气通畅,防止气孔缺陷产生。

方案Ⅲ如图7所示,内腔形状及浇注系统由砂芯形成,外形由金属模形成,18处浇口均放置在产品热节处,砂芯局部区域减重,底模安装抽气装置。

该方案外模结构简化,产品热节区均能得到有效补缩,但砂芯结构复杂,制芯工序难度较大。

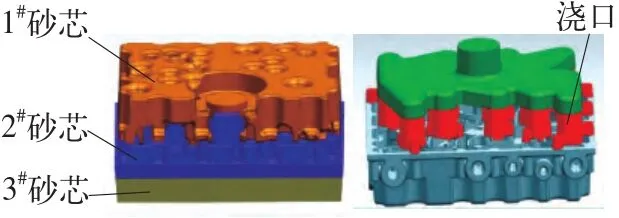

(4)铸件工艺确定 通过对前期3种工艺方案的对比分析及讨论,考虑到浇注系统的设置及模具结构的简化,最终确定了如图8所示的工艺方案。油路板、油底壳空腔及浇口均由砂芯形成,简化浇注模具的结构,过程控制得到了简化。如图9所示,铝液通过料包进入15处浇口后再分流充入型腔,浇注系统可达到平稳充型及有效补缩的作用。

(5)模具结构确定 根据铸件结构,将浇注模分型为上、下、左、右、后5开模,上下模分型处设排气槽,模芯头压紧、型腔面制作较多排气塞,铝液经下模分流至浇口芯,侧模搭子全做预铸孔。

图2 产品结构Ⅱ

图3 铸件热节分析

图4 铸件浇注工艺初步确定

图5 工艺方案Ⅰ

图6 工艺方案Ⅱ

图7 工艺方案Ⅲ

(6)浇注参数确定 分析铸件结构,油路板平均壁厚5mm,铸件高度100mm,铸件型腔及浇口均由砂芯形成,充型过程中温度损失较小,综合考虑设备能力、铸件结构及生产的连续性,初步将浇注温度确定为(710±5)℃。砂芯尺寸较大,浇注过程发气量大,充型速度过快容易卷气形成气孔缺陷;充型速度过慢铝液降温多,在加上砂芯发气的影响,铸件有可能成形不完整。根据铸件结构及设备参数,初步确定如附表所示的浇注参数。

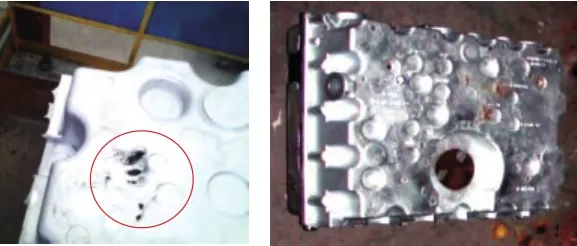

(7)铸件检测及缺陷分析 通过对试制铸件的外观检查,铸件上平面设置有较多的排气塞,影响外观质量,上平面浇不足,如图10所示,经分析该缺陷由砂芯排气不畅所致。解剖及无损检测均未发现铸件中存在其他缺陷。

3. 整改及验证

(1)整改对策的制订 根据铸件试制的结果,对砂芯排气不畅导致铸件浇不足、表面质量差的问题,制订了如下整改措施:

第一,上下模分型处排气槽加深,侧模与下模结合面处增加排气槽。

第二,上模取消部分排气塞。

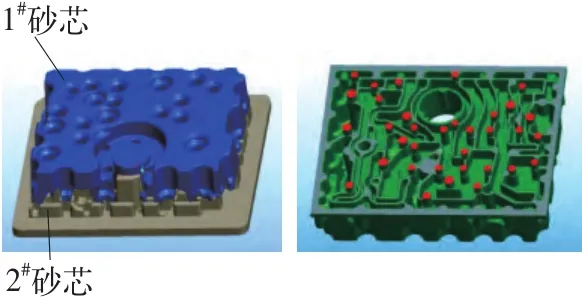

第三,1#砂芯芯头加长,同时在上模芯头处增加排气通道,如图11所示。

(2)整改后的验证 通过整改后的浇注验证,砂芯排气通畅,铸件浇不足缺陷得到改善。多次试制后将浇注温度调整至(700±5)℃,经外观检查、X射线及荧光无损检测,未发现严重的空洞类缺陷,铸件质量合格,可满足使用要求。

4. 结语

在低压铸造中,针对多热节、高度在100~150mm的产品,可充分利用浇注系统的补缩作用,防止产品出现收缩类缺陷,同时产品的复杂型腔部分可考虑用砂芯形成,通过增加排气槽、芯头排气等措施保证砂芯排气通畅,铸件充型完整。前期根据产品结构制定工艺方案时,综合评估铸件可能出现的缺陷及生产环节可能出现的问题,在制作时预留好整改空间,为后续的优化提供方便。

图8 最终工艺方案

图9 铸件浇注系统

图10 铸件实物

图11 增加芯头

铸件浇注参数表

[1] 许豪劲,等. 连续式低压铸造技术的研究与开发[J]. 特种铸造及有色合金, 2013,33(1):29-32.

[2] 佘瑞平,等. 铝合金砂型低压铸造浇注系统的选择与设计[J]. 热加工工艺, 2013, 42(5):41-43.

[3] 吴士平,等. ZL205A合金壳体铸件低压铸造工艺研究[J].特种铸造及有色合金, 2012,32(9): 811-813.

[4] 白丹,等. 铝合金壳体翻转工艺的研究[J]. 热加工工艺,2013, 42(5): 41-43.