船舶型材自动套料软件开发

郭朝义,张驰,刘杰

(1.泰州口岸船舶有限公司,江苏 泰州 225321;2.武汉理工大学能源与动力工程学院,武汉 430063)

船舶型材自动套料软件开发

郭朝义1,张驰1,刘杰2

(1.泰州口岸船舶有限公司,江苏 泰州 225321;2.武汉理工大学能源与动力工程学院,武汉 430063)

针对船舶设计建造中手工套料不但操作繁琐,而且容易出错的问题,基于提高套料的准确性和效率的考虑,在.NET平台上设计开发用于船舶型材批量套料的应用软件。实践证明,使用该软件能够提高材料利用率,节约操作时间并降低库存管理难度。

船舶;型材套料;软件开发

降低原材料消耗是当今船舶企业在生产和经营过程中一直追求的目标,也是企业转型升级的重要措施之一。在日韩等先进的造船国家,数字化造船起步较早,已形成比较成熟的软件或产品,包括设计系统、生产管理系统等[1-2]。在船舶建造过程中,需用到大量的型材,在操作过程中会通过切割或焊接等手段获得所需长度的型材。切割剩下的材料可以保存入库,形成余料库。如何充分利用余料是一个关键的问题,依靠人工来进行该项工作不但费时费力,而且容易出纰漏。因此,有必要研究开发型材套料软件。

目前开发的型材套料软件一般基于排列和组合算法,通过遍历的方式搜索出满足要求的套料方案[3];采用的开发工具主要有Delphi、python等,但完全基于遍历的算法搜索时间长,个别约束的调整不方便。为此采用VB.NET作为开发语言,基于若干预定义规则,实现源文件导入、批量套料、材料利用率统计、报表输出、余料库存管理等功能。

1 需求分析

对于手工套料,主要过程是针对目标型材,由相关人员在余料库中寻找两个或多个与目标型材材料、规格一致的余料进行焊接,或直接对一个余料或完整型材(或称为标准型材)进行切割,最终得到所需的长度。套料前,工作人员需要对余料库中的型材进行归类、测量和计算,直到找到满足要求的组合方案。使用这种方法,主要存在以下问题。

1)套料时需要重新对库存进行分类汇总,并通过手工计算,找出满足要求的套料方案,由于一般为批量套料,故将耗费大量的时间。

2)当余料库中没有符合要求的组合时,操作人员将会徒劳无功。

3)套料之后库存信息需要及时更新并记录在案,增加了额外的工作量。

为了克服手工方法存在的问题,借助计算机技术,开发型材自动套料软件将能大大提高操作效率,并简化库存管理工作。

型材自动套料软件应实现以下主要功能。

1)自动导入目标型材数据列表,数据来源可以为Excel、Word、Xml等主要文件格式。

2)库存材料信息按不同船级社来分类,满足不同入级材料的套料,用户可以分类查询。

3)对于每个型材,能够自动计算搜索最优的套料方案,并及时更新库存信息。如果在所有设定的套料方法中没有符合的方案,应提醒用户补充库存。

4)实现连续套料,满足焊接次数最少,使用完整型材根数最少等多个优化约束目标。

5)输出列表中所有型材的套料方案,并以图形化方式呈现。

6)统计余料使用量、产生的废料量以及材料利用率。

2 软件总体设计方案

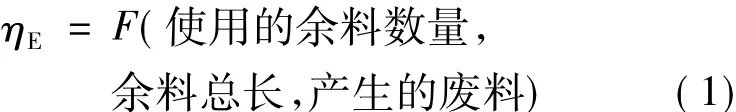

软件使用的目的在于充分利用库存材料(包括标准型材和余料),优先考虑其中的余料,同时又要满足焊接次数的约束限制,这样有利于减少对标准型材的消耗,达到降低采购成本的目的。套料的效果可ηE可用式(1)来描述。

余料数目减少是提高材料利用率比较直观的一个方面,同时可以降低库存的管理复杂度。一次套料使用多个余料有利于达到这个目的,但如果材料拼接过多,将会增加焊接次数和工作量,累积的变形也会影响使用效果。结合船厂的实际需求,设置每次套料的焊接次数不超过两次,即目标型材最多可以由3段材料焊接而成。此外,由于套料一般难以与目标型材的长度完全一致,会有一定的剩余长度,故应对这些剩余材料作进一步处理。处理的方法为:如果剩余材料太短,利用价值不高,可以作为废料处理,根据船厂的实际情况,将废料的临界长度设置为400 mm;超过这个值的材料则可以再次利用,称之为二次余料。

为了精确评价套料的结果,应综合考虑以下因素。

1)实际需要的材料长度,Luse。

2)使用的库存余料总长,Lstock。

3)总裕量,Lmargin。

4)二次余料总长,Lnewstock。

5)产生的废料总长,Lwaste。

这些参数具有以下关系。

材料利用率可通过使用的库存余料总长度以及实际有用的余料长度ηC来表示:

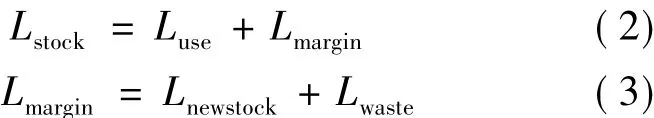

程序设计流程见图1。图中类型说明如下。

类型1。无焊接和切割,余料库中有与目标型材材料、规格和长度都相同的型材。

类型2。一次焊接(两段与目标型材材料、规格和长度都相同的型材焊接而成)。

类型3。二次焊接(3段与目标型材材料、规格和长度都相同的型材焊接而成)。

类型4。余料切割(剩下的部分依长度决定是否可再次利用)。

类型5。完整型材切割(剩下的部分依长度决定是否可再次利用)。

3 关键问题研究及实现

3.1 优化方法设计

关于优化的一个问题:剩余长度是否只要小于废料的临界长度就是最优方案。

如前文所述,长度小于400 mm的材料为废料,如果剩余长度为小于200 mm甚至更小,则浪费较少;如果剩余长度较大,如200~400 mm,则浪费相对较多。因此这是一个辩证的问题,一方面,允许产生废料,但要尽量避免废料的长度接近临界值;另一方面,剩余长度可以超过临界值,但不应过长。

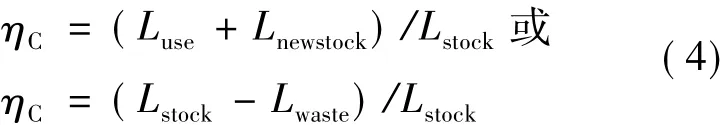

在软件设计当中,套料及优化采用组合穷举的方式。一种实现方法是,在考虑焊接次数及最大裕量限制的情况下,穷举所有的组合方案,并从中找出剩余长度最短的方案作为最终方案[3]。对于这种方案,剩余材料一般较短,因此几乎每次都会产生废料。对上述方案作进一步优化:如果最终产生的废料长度接近临界值,则将裕量最低值设置为临界值进行重新计算,用搜索到的第一个方案取代原方案并退出搜索过程。这样可以将原来产生较长的废料转化为产生二次余料,从而进一步提高材料利用率。具体实现思路如下。

首先将套料方法进行分类,如上述程序设计流程图中的说明,套料的优先级为从类型1到类型5依次降低。对于其中每一种方案,同时考虑使用余料数较多,实际操作方便和产生的废料最少3个因素。类型1无需额外的工作量,并且不会产生多余材料;对于类型2到类型5,通常会产生剩余材料,可能是废料或者二次余料,所以是主要优化的对象。但在实际操作过程中,优先考虑类型2~类型4,最后考虑类型5。优化设计的实现方法见图2。

3.2 连续套料及材料使用情况统计

对于船舶设计建造,通常需要对某个分段或某个区域中的所有型材进行批量套料,数量多达几十甚至上百个,人工套料的缺陷此时体现得更为明显,利用软件来实现则能很好地克服这个问题。

图2 优化设计流程

套料的一个前提是遵循余料型材和目标型材的材料、规格以及报检船级社相一致的原则。首先在数据库中建立材料库表,包含的字段主要有:材质、规格、长度、数量、船级社,材料类型,其中材料包括完整型材和余料两大类。在将库存信息从数据库上载到用户计算机的内存中时,需要将其中数量大于1的材料展开为多个相同的材料,在实际套料时则作为不同的材料使用,即内存中实际的材料数目为。

式中:n——数据库中材料的记录数(针对制定的入级船级社);

N——内存中材料的数目;

Ni——每条记录中“数量”字段值。

内存中的库存信息是存储在DataTable对象中的一个列表,可以看作是整个套料过程的一个中间表。当库存信息从数据库中读取之后,立即释放数据库资源,连续套料过程中的数据处理则交由中间表处理,避免每一个套料都消耗数据库资源。套料结束后,再一次性对数据库信息进行更新,减轻数据库的压力,同时可提高连续套料的效率。

为准确统计套料结果,需要用到套料前和套料后的全局参数,如目标型材的数量和总长度、使用型材的数量和总长度、产生的废料总长等,这些数据是对源表中所有型材数据和套料结果数据的汇总。为详细记录每次套料的详细信息,将目标型材数据和套料结果数据分别封装到一个结构体中,具体参数见表1。

表1 套料数据结构体成员

对表1中的数据进行汇总分析计算(参考式(2)~式(4)),可以获取套料前后的总体数据和材料使用率。

4 工程应用分析

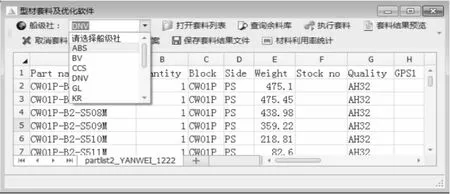

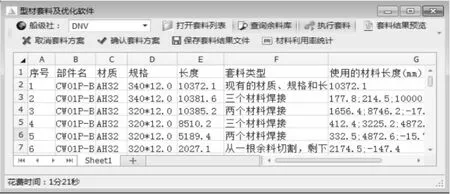

以某27 000 DWT多用途船为例,获得某分段Excel格式的目标型材源表后,直接导入到软件中,并选定材料需要报检的船级社,见图3。然后可以执行套料过程,完成之后可以显示套料所用的时间,见图4。

图3 需要套料的型材列表

图4 套料结果及花费时间

此外,模拟前所述优化之前的套料过程,并将套料结果与改进后的方法进行对比,结果见图5。

图5 优化前后材料利用率对比

通过对比可以看出,在优化之后,虽然套料时间有所增加,但总的时间仍然较少,而材料利用率提高了2个以上的百分点。优化后的方法在减少废料长度的同时也减少了废料的数量,因此可以进一步提高材料利用率。

5 结束语

用型材自动套料软件取代原始的手工套料,大大缩短了操作时间,并能获得较高的材料利用率,库存管理也得到了简化。对目前使用的一种套料软件采用的方法进行优化,使材料综合利用率得到了进一步提高。设计的软件已经在船舶企业成功应用,取得了良好的应用效果。

[1]刘杰.基于OLE技术的造船厂信息一体化研究[J].船海工程,2007,36(4):86-88.

[2]姚玉南.船舶信息管理系统开发研究[J].船海工程,2006,30(4):110-113.

[3]钱善波,孙志伟.型材自动套料管理系统的研发和应用[J].造船技术,2008(3):8-10.

Development of the Automatic Nesting Software of Section Bar in Shipbuilding

GUO Chao-yi1,ZHANG Chi1,LIU

Jie2 (1.Taizhou Kouan Shipbuilding Co.,Ltd,Taizhou Jiangsu 225321,China; 2.School of Energy and Power Engineering,Wuhan University of Technology,Wuhan 430063,China)

Since manual nesting in shipbuilding is operating-complicated and subjected to default easily,a software is developed on the.NET development platform to realize automatic nesting of the section bar in shipbuilding.The practical use show that the software can improve the accuracy,efficiency and material utilization,reduce the operation time and difficulty of stock management.

ship;nesting of section bar;software development

U671

A

1671-7953(2015)02-0015-04

10.3963/j.issn.1671-7953.2015.02.004

2014-10-15

修回日期:2014-10-27

江苏省科技支撑计划项目(BE2013107)

郭朝义(1964-),男,硕士,高级工程师

研究方向:船型研发、船舶企业信息化应用

E-mail:guocy@cnkasc.com