CSR散货船艏艉结构改进

陈伟,谢琪,朱加刚

(1.安徽省江淮船舶检验局,合肥 230011;2.中国船级社福州分社,福州 350028; 3.中国船级社武汉规范研究所,武汉 430022)

CSR散货船艏艉结构改进

陈伟1,谢琪2,朱加刚3

(1.安徽省江淮船舶检验局,合肥 230011;2.中国船级社福州分社,福州 350028; 3.中国船级社武汉规范研究所,武汉 430022)

对某CSR散货船艏艉结构原有设计方案进行分析,比较不同骨架形式以及平台布置形式,在满足规范的前提下提出改进方案,改进后达到了降低船体结构钢料重量,进而降低造船成本,增加船舶载重量的目的。

CSR散货船;艏艉结构;骨架形式;结构优化

对大型运输船舶,其船体结构钢料重量占其空船重量的80%~85%。因此,在船舶设计过程中如果能够根据线型特点合理配置船舶的骨架形式,在满足规范要求的前提下,通过采用减少平台数量、增加减轻孔等多种措施[1],降低船体结构的钢料重量,不仅可以降低船厂的建造成本,而且还可以增加船舶的载重量[2]。

以某CSR散货船为研究对象,对其原有艏艉结构进行改进设计,以达到降低结构钢料重量的目的。

1 艏部结构优化设计

1.1 该船线型特点

根据常规设计,该船型的艏部为横骨架式结构,针对该船型艏部的型线比较肥大的特点[3],尝试将艏部改为纵骨架式结构,经过计算,预计可降低钢料重量约15%。

1.2 舷侧横骨架式改为纵骨架式

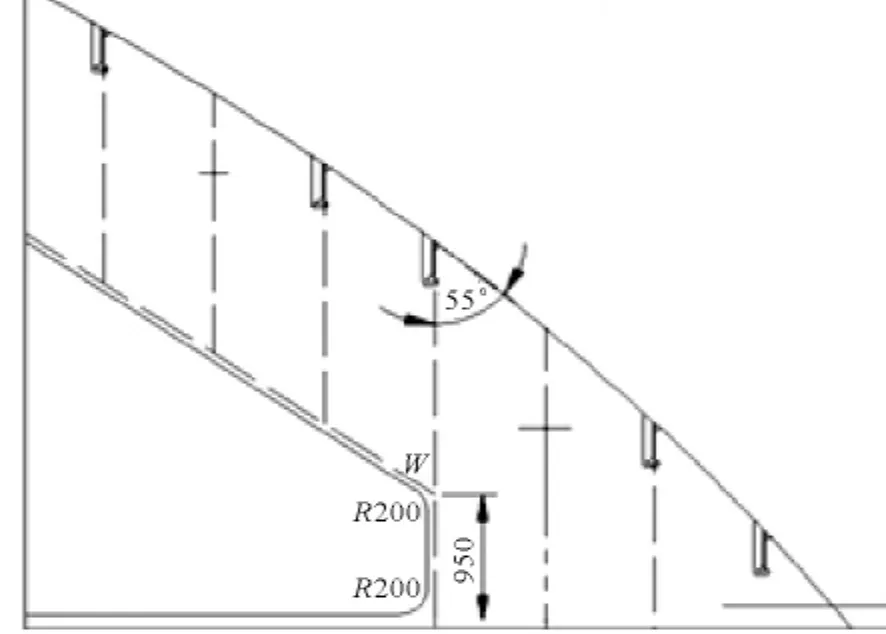

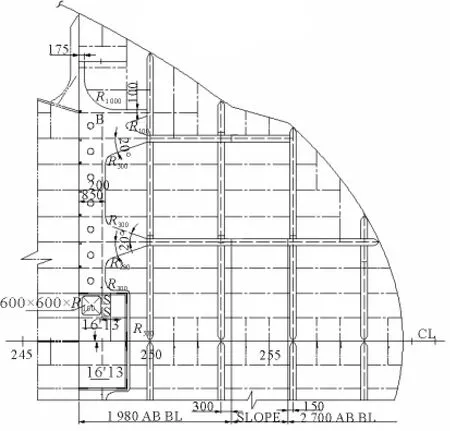

在横骨架式结构中,根据CSR规范要求[4],计算舷侧肋骨时需要考虑肋骨与外板间水平夹角,见图1。

根据CSR规范规定,当扶强材不垂直于带板时,则实际净剖面模数为

图1 横骨架式平台

式中:W0——假设垂直于带板的扶强材的实际净剖面模数,cm3;

α——扶强材腹板和带板间的夹角。

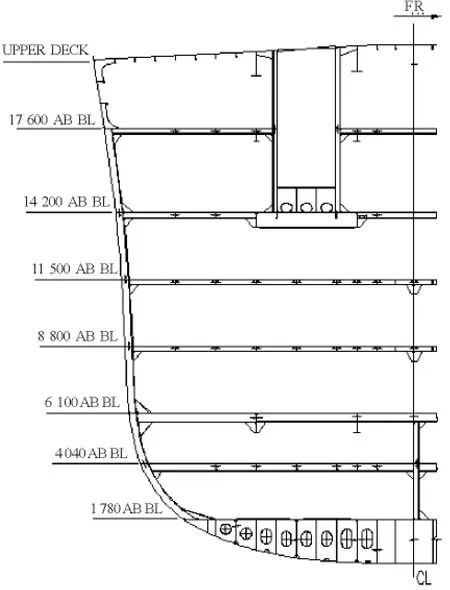

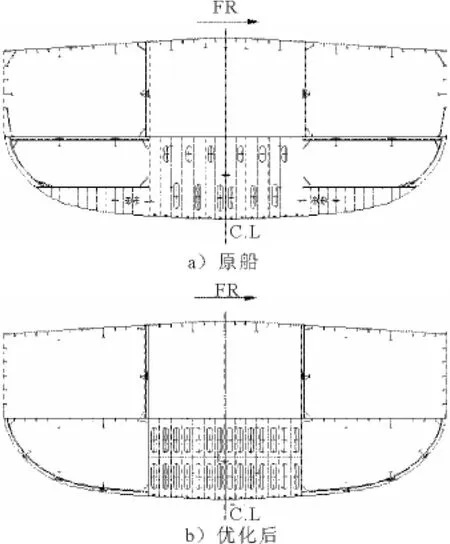

但如为纵骨架式结构,考虑该船型艏部的型线比较肥大的特点,横剖面布置见图2。

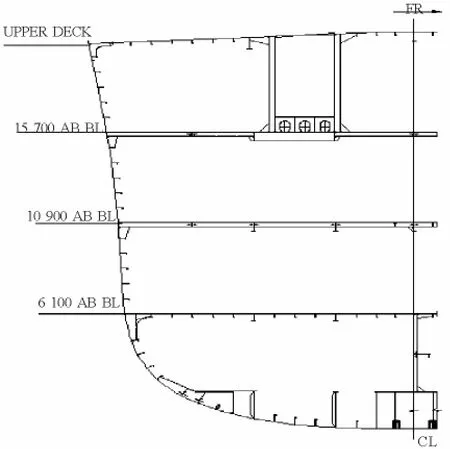

如图3中所示,舷侧纵骨与外板间的夹角基本接近于90°,无需考虑折减系数,单型材的尺寸就可减小约18%。

1.3 减少平台数量

因舷侧改为纵骨架式结构,艏部空舱内原用来支撑舷侧肋骨的平台数量可相应地减少,由原来的4层平台减少到只有2层,优化前后的对比图2、3。

1.4 船底横骨架式改为纵骨架式

根据常规设计,散货船的艏部船底结构均为横骨架式结构,见图4。

原船的艏部每档设置了实肋板结构,但针对该船艏部线型比较肥大的特点,将艏部布置成纵骨架式。

图2 横骨架式典型横剖面

图3 纵骨架式典型横剖面

对比图4、5可以看出,纵骨架式比横骨架式的船底结构节省了8个肋位的肋板结构,但纵桁的数量无需增加,因此,在控制结构重量方面,采用纵骨架式结构的优势非常明显。

1.5 艏部其他结构改进

从减轻结构重量的角度出发,艏部还可以采取如下一些改进措施[5]。

1)减小锚链舱的深度,以减少锚链舱围壁板的面积。

图4 横骨架式船底结构

图5 纵骨架式船底结构

2)外板的材质由普通钢改为高强度钢,可适当减小钢板的厚度。

3)重新调整位于压载舱的舱顶上的平台强横梁和纵桁的布置,以减小普通平台纵骨的跨距、降低规格。

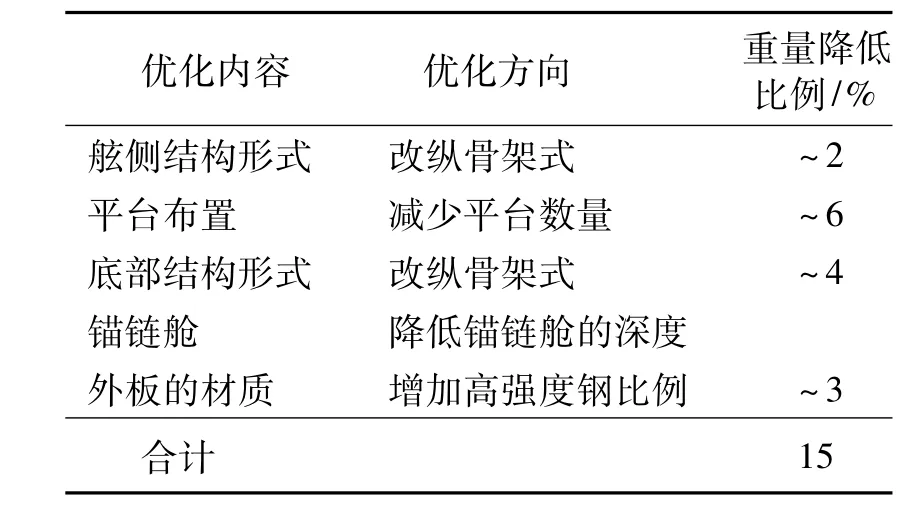

采用上述改进措施,可降低艏部钢料重量比例见表1。

2 艉部结构改进设计

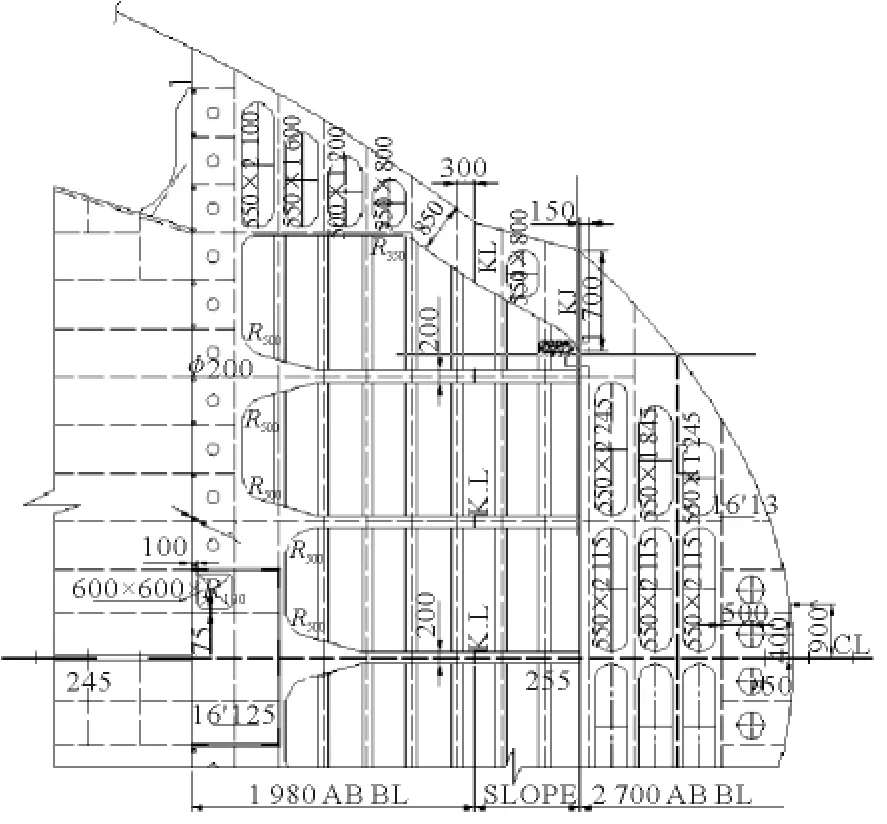

2.1 艉尖舱内船底肋板设置

CSR规范规定,艉尖舱内每档肋位处,应设置实肋板,而肋板是设在船底结构上的构件,因该船型艉部的型线肥大,尤其是在船底与舷侧衔接处,属船底或是舷侧的概念很模糊[6]。

表1 艏部钢料重量降低比例统计

原船方案中,根据入级船级社的要求,肋板延伸至舷侧。借鉴同类型船的设计经验[7-8],对于概念模糊的情况,在满足规范要求的前提下,将原方案中部分肋板改成肋骨。作为挂舵臂的端部支撑,在下平台下面增加支撑挂舵臂的平台。

由图6可见,减少肋板及其附带的扶强材,考虑增加的舷侧纵桁及平台,改进后的横剖面结构重量比原方案减轻了约12%。

图6 船艉尖舱典型横剖面

2.2 降低艉尖舱内的船底肋板高度

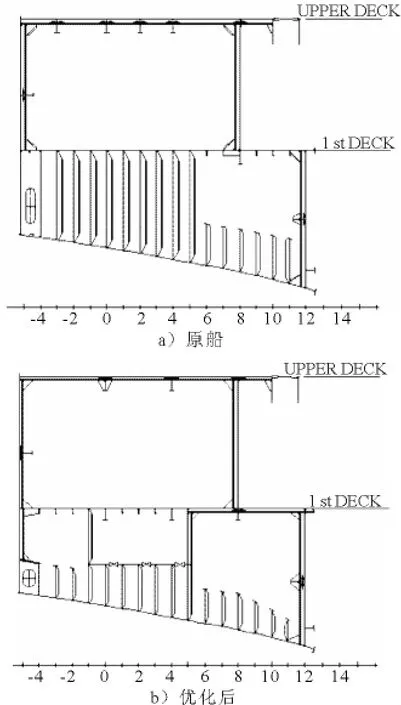

图7为原船与优化后的艉尖舱典型剖面。

为满足挂舵臂强度要求,在挂舵臂上设置开孔平台,同时将该区域的实肋板直接顶到新增加的平台上,可降低肋板高度近一半。同时,肋板上的扶强材由于长度降低,其尺寸规格亦随之减小,见图7 a)。

2.3 艉部钢料重量降低比例

经过上述优化措施,艉部钢料重量可降低比例统计见表2。

图7 艉尖舱典型纵剖面

表2 艉部钢料重量降低比例统计

3 结论

1)船舶采用何种骨架形式,应考虑船舶的自身特点,如线型、适用的规范等条件。

2)在设计过程中,要充分读懂规范,在满足规范的前提下,不需要额外增加余量。

3)结构优化的意义不仅体现在节省钢料重量,更重要的是可以增加相应的载货量。一艘船的使用周期一般为25年,其整个生命周期内给船东带来的价值相当可观。

[1]何昌伟.IACS散货船和油船共同结构规范及其影响分析[J].青岛远洋船员学院学报,2005,(3):39-41.

[2]赵留平,詹大为.船舶结构优化设计技术研究进展[J].中国舰船研究.2014,9(4):1-10.

[3]罗展贤.船舶艏部结构优化设计[J].广船科技,2000,(4):1-6.

[4]中国船级社.钢质海船入级规范(2012)[S].北京:人民交通出版社,2012.

[5]纪卓尚,李树范,郭昌捷.船舶优化设计中的一个实用混合整数规划方法[J].大连工学院学报,1982,(1):78-80.

[6]王国水.21 000 DWT多用途货船结构优化设计[J].船舶与海洋工程,2014,90(2):12-15.

[7]邵雄飞,俞铭华.基于直接计算法的超大型油船整体舱段结构优化[J].中国造船,2008,49(2):41-51.

[8]赵党,夏利娟.大型浮吊船体的结构设计和强度评估[J].中国造船,2009,31(11):114-119.

Optimal Design Method of the Bow

and Stern Structures for a CSR Bulk Carrier

CHEN Wei1,XIE Qi2,ZHU Jia-gang1

(1.Jianghuai Ship Inspection Bureau in Anhui,Hefei 230011,China; 2.Fuzhou Branch of China Classification Society,Fuzhou 350028,China; 3.Wuhan Rules and Research Institute,China Classification Society,Wuhan 430022,China)

The original design scheme of the bow and stern structures for a CSR bulk carrier is analyzed.By comparing the different framing system and platform layout,a improved design scheme is proposed which can meet the requirements of the rules. The improved design can lower the structural weight and construction cost,as well as to increase the deadweight of the bulk carrier.

CSR bulk carrier;bow and stern structure;framing system;structure optimization

U674.13

A

1671-7953(2015)02-0028-04

10.3963/j.issn.1671-7953.2015.02.007

2014-06-12

修回日期:2014-08-08

陈伟(1980-),男,学士,工程师

研究方向:船舶检验

E-mail:hfjhhs@126.com