D296R固定床催化酯化制备生物柴油

陈冠益,王 祎,赵鹏程,颜蓓蓓,陈 鸿

D296R固定床催化酯化制备生物柴油

陈冠益1,2,王 祎1,赵鹏程1,颜蓓蓓1,3,陈 鸿1

(1. 天津大学环境科学与工程学院,天津 300072;2. 天津大学内燃机燃烧学国家重点实验室,天津 300072;3. 中低温热能高效利用教育部重点实验室(天津大学),天津 300072)

对D296R大孔型强碱性阴离子交换树脂进行预处理、转型、再生,并用于固定床反应装置内催化棕榈油和甲醇进行连续酯交换反应,通过与其他树脂催化剂对比,研究了不同反应温度、醇油摩尔比和反应停留时间对生物柴油收率的影响.采用该催化剂催化制备生物柴油,催化活性较高.在醇油摩尔比为9∶1、反应温度为55,℃、反应停留时间为60,min时,酯交换制备生物柴油的产率达到89.5%.本研究对用于生物柴油的连续制备和大规模工业化生产有着重要的意义.

生物柴油;酯交换;强碱性阴离子交换树脂;D296R

【主编特邀】——生物油提质制备航空生物燃油技术

专家点评:随着经济社会发展及全球化加剧,物流和人流迅速发展,世界航空运输业在民用和军事领域中的地位、作用日益凸显.当前航空运输业面临两个挑战:航油价格波动的成本压力、温室效应控制的碳减排压力.

航空煤油在飞行器中燃烧产生的二氧化碳基本排放在大气的平流层中,其温室效应更显著,迫使航空业面临的二氧化碳减排压力更大.因此,开发应用低碳排放量、原料可再生、价格具有竞争力的航空生物燃料得到世界许多国家的高度重视.至今为止,航空生物燃料发展的主要瓶颈问题是原料价格高催生的成本高,导致缺乏市场竞争力.寻找价格低廉且具有附加环境效益的废物原料,是目前航空生物燃料技术的热点与聚焦点.

天津大学承担的国家高技术研究发展计划(863计划)资助项目“生物油提质制备航空燃油技术”利用废弃油脂、秸秆类生物质为原料,分别通过电解脱氧、催化定向热解、生物法处理、多级萃取以及精馏等技术提取航空油组分,从而解决了废物作为原料的技术瓶颈问题.本期刊登的3篇文章涉及本课题研发的新型高效催化剂,通过转酯化过程制备航空生物燃油的原料——生物柴油以及秸秆基生物油精馏技术的研究,是部分最新的研究成果,希望能给读者带来参考价值.

东南大学能源与环境学院 肖 睿

生物柴油主要是指以动物油脂、植物油和工业、餐饮业废弃油脂为原料,与甲醇、乙醇等低碳醇进行酯交换反应得到的长链脂肪酸单烷基酯[1].生物柴油具有清洁、可再生、可生物降解、低温启动性能好、安全性能好等特点[2-4],备受人们关注.

目前工业上广泛应用的是均相碱催化制备生物柴油,均相碱催化法反应速率快,转化率高,反应条件温和,催化剂廉价[5-6].但是均相碱催化酯交换反应存在产物分离较困难、易发生皂化反应、易造成二次污染等问题[7].因此研究者将研究重点转移到非均相碱催化酯交换反应.非均相碱催化法具有催化剂可以重复使用、反应条件温和、产物易分离、对反应设备腐蚀性小、操作简单、容易采用自动化连续生产等优点[8-10].

固体碱催化剂主要包括氧化物本征固体碱、负载型固体碱和碱性离子交换树脂.阴离子交换树脂催化活性较高且价格较低,其中,大孔树脂因其具有较大的比表面积和孔径更有利于固液相间的接触,从而提高反应效率;而树脂不同的功能基则决定着树脂碱性的强弱,继而影响反应产率.D296R树脂作为一种新型大孔树脂,具有良好的物理化学性质,且尚未被用于生物柴油研究.

因此,笔者使用固定床反应装置,通过与传统的凝胶型树脂催化剂201×7和具有不同功能基的大孔树脂D280对比实验,分析了D296R树脂催化剂的优势,研究了大孔型强碱性阴离子交换树脂D296R在催化棕榈油和甲醇制备生物柴油反应中的催化活性[11-12],对生物柴油的收率随反应条件的变化进行了深入的探讨.

1 实验部分

1.1 实验原料

棕榈油来自天津市龙威粮油工业有限公司;甲醇(分析纯)来自天津市风船化学试剂科技有限公司;苯乙烯系强碱型阴离子交换树脂(D296R、201×7、D280)来自天津南开和成科技有限公司.

1.2 实验装置

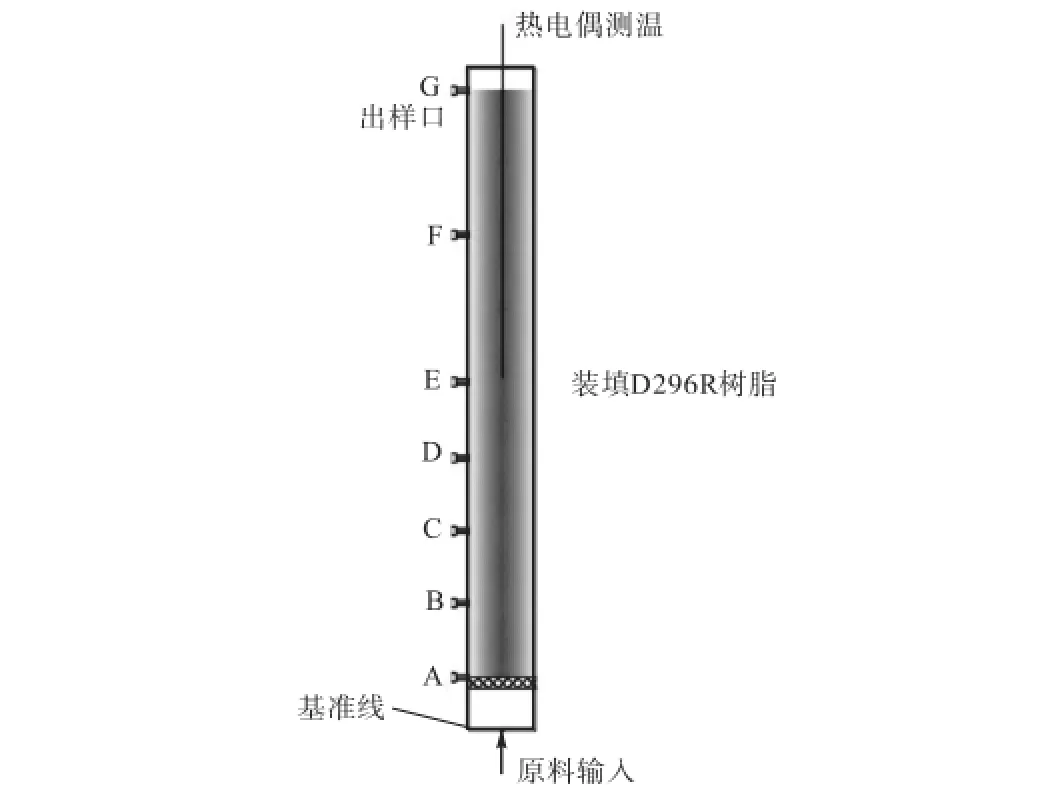

固定床反应装置如图1所示,本实验所采用的固定床为玻璃式固定床反应器,采用金属镀膜加热,上方插入热电偶测温控制反应器内温度.为了更好地研究实验过程中的酯交换反应过程,固定床反应器采用多口(A、B、C、D、E、F、G)取样装置.以原料的给入口为基准线,固定床的高度为133.3,cm,固定床的管内直径为2.20,cm.其中A~G取样口的分布如表1所示.反应过程中催化剂的填充高度从A取样口至上方一定高度处.

图1 固定床反应装置示意Fig.1 Schematic diagram of fixed-bed reactor

表1 固定床各取样口的位置分布及停留时间Tab.1 Distribution and residence time of each sample point in fixed-bed

1.3 实验方法

强碱性阴离子交换树脂按照国标GB/T 5476—1996进行预处理和转型.树脂的再生过程如下:用5倍树脂体积的甲醇溶液以4,m/s的线速度通过树脂层,配置3倍树脂体积的5%的氢氧化钠甲醇溶液,并以1,m/s的线速度通过树脂层,浸泡8,h,最后用甲醇溶液以6,m/s的线速度通过树脂层,至pH≈7为止.将得到的强碱性阴离子交换树脂于55,℃下放入旋转蒸发器中,减压蒸馏,蒸出甲醇,并将得到的树脂密封保存待实验使用.

将固定床反应器内加入一定质量(精确至0.1,g)的树脂,将固定床反应器和预热器调节至反应所需温度,按照一定的甲醇和棕榈油摩尔比调节给料泵的活塞行程,通过给料泵的流量和转子流量计共同确定流量,将原料自下而上通过树脂反应层,保证原料通过树脂反应层时为稳态流动,不出现短流等不稳定现象.在一定的反应条件下反应后,在取样口取样,取样后的液体经过减压蒸馏蒸出多余甲醇,并用蒸馏水萃取出甘油后利用气象色谱检测,分析脂肪酸甲酯的含量.

1.4 反应停留时间

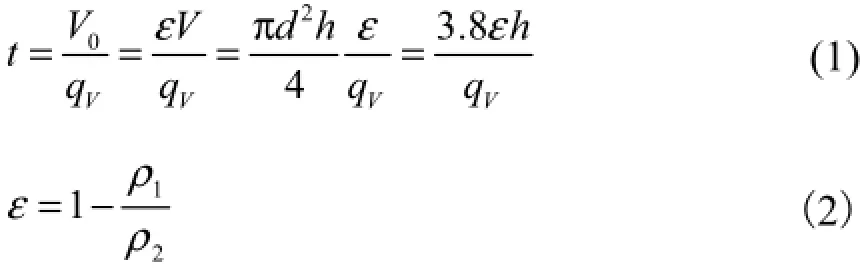

催化反应停留时间是指从棕榈油和甲醇的混合液与处于反应温度条件下的树脂进行接触的时间开始算起,到产物从相应的取样口取出为止.原料油和甲醇的混合液在泵的作用下处于稳定流动状态时可以看作平推流,进入固定床的反应混合物的体积流量为qV,则反应停留时间t的计算式[11]为

式中:t为反应的停留时间,min;V0为填充树脂后的固定床内的液体体积,mL;V为固定床层的空塔体积,mL;qV为反应原料甲醇和棕榈油混合物的体积流量,mL/min;ε为床层的空隙率;h为固定床反应器内从测定点至A口的高度,cm;d为固定床反应器的内直径,cm;1ρ为D296R树脂的湿视密度平均值,0.675,g/mL;2ρ为D296R树脂的湿真密度平均值,1.075,g/mL.由式(2)可以算出ε=0.37,因此各个取样口的停留时间如表1所示.

1.5 催化剂表征与物质分析

1.5.1 催化剂表征

采用美国Micromeritics公司的Tristar3000型自动物理吸附仪进行BET和BJH测试,检测催化剂比表面积、孔容和孔径分布.50,℃下隔夜脱气处理,采用N2作为吸附气体,拟合BET曲线;根据不同p/p0条件下发生毛细凝聚的孔径范围不同,测定孔径分布.

1.5.2 原料油分析

对棕榈油的物性进行测定,为后续的实验和研究提供基础参数.棕榈油的物性测试主要包括棕榈油的酸值、皂化值、含水率和平均分子质量.

酸值的测定根据GB1668—2008,采用氢氧化钾甲醇溶液滴定法进行测定;皂化值的测定根据GB/T5534—2008进行滴定测定;含水率可根据烘箱法测定;根据酸值和皂化值,原料油平均分子质量计算式为

式中:M为棕榈油的平均分子摩尔质量,g/mol;SV为皂化值,mg/g;AV为酸值,mg/g.

1.5.3 产物分析

1.5.3.1 定性分析

实验选用美国Agilent GC 6890N-hp Hewlett-Packard Series MSⅡ5890气质联用仪对生物柴油进行定性分析,具体参数如下:

(1)GC条件.色谱柱为HP-5MS(30,m×250,µm× 0.10,µm);柱初始温度为50,℃,保持3,min,然后以15,℃/min升温至280,℃,保持5,min;进样口温度为250,℃;柱前压力为50,kPa;进样量0.2,µL,分流比为20∶1,载气为氦气.

(2)质谱条件:电离方式为EI,电子能量为70,eV,传输线温度为290,℃,离子源温度为230,℃,四级杆温度为150,℃,采用Nist05标准谱库检索定性.

1.5.3.2 定量分析

实验选用美国Varian450GC气相色谱仪进行定量分析.

GC条件:色谱柱为毛细管柱,型号为DB-5HT (30,m×0.25,mm×0.1,µm),柱温升温程序为初始温度为100,℃,以30,℃/min升温到330,℃,保持10,min,运行时间为24.95,min,进样口温度为300,℃,检测器为氢火焰离子化检测器温度为340,℃,标准溶液和供试品进样量1,µL,分流比为100∶1,载气为氦气.采用外标法计算样品中脂肪酸甲酯的含量.

2 结果与讨论

2.1 原料油分析结果

滴定法测得棕榈油酸值为1.296,mg(KOH)/g,皂化值为191,mg(KOH)/g,含水率为0.01%,平均分子摩尔质量为887.17,g/mol.结果表明,该棕榈油脂肪酸、水等杂质较少,可视为较纯的甘油三酯.

2.2 催化剂性质

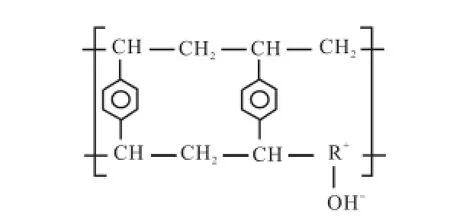

D296R、201×7、D280的物理性质及BET、BJH表征结果如表2所示,由表2可知,D296R与201×7的功能基相同,D296R属于大孔型,而201×7属于凝胶型,两者比表面积和孔容相差较大,该测试条件下,D296R的比表面积和孔容明显大于201×7.D280的功能基与上述两者不同,比表面积与孔容介于两者之间.分子单元结构式如图2所示,R代表不同的功能基.

需要注意的是,由于树脂在高温条件下不稳定,且干湿密度不同,反应时树脂置于液相中;而表征是在干燥条件下进行的.干燥收缩所减小的体积正是其孔道收缩所致.因此其在干燥条件下测出的比表面积、孔容和孔径分布并不绝对准确,而目前国内对离子交换树脂的测定并没有一个统一的标准,但其相对结果用于比较,具有一定意义.

表2 催化剂表征结果Tab.2 Catalysts characterization

图2 催化剂分子单元结构式Fig.2 ,Molecular unit construction of catalysts

2.3 在D296R与201×7和D280上生物柴油产率的比较

相对于传统的凝胶型树脂催化剂,具有大孔结构的D296R新型催化剂具有较大的比表面积和孔容,其良好的物理结构更有利于与反应原料的接触;而不同的功能基具有不同的接受质子的能力,继而则决定着树脂碱性的强弱.实验通过比较D296R与201×7和D280催化转酯化的收率随时间的变化,分析D296R树脂的催化效果.

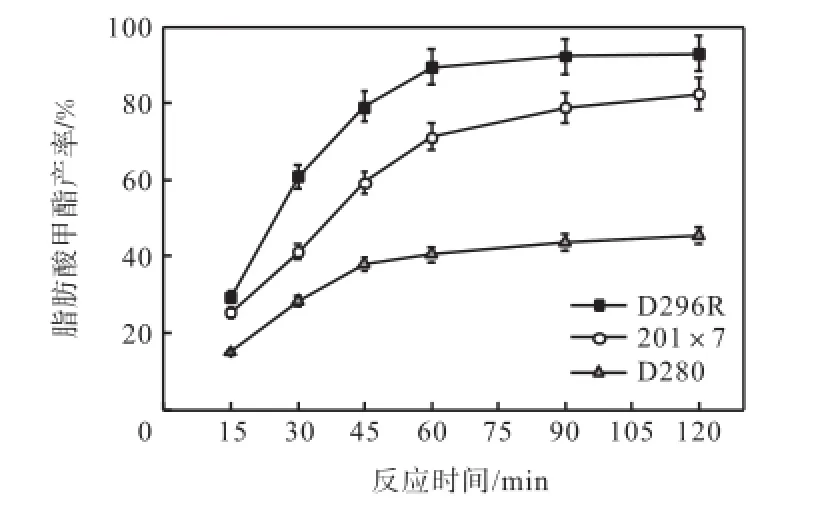

图3 生物柴油的产率随反应停留时间的变化Fig.3 Biodiesel yield versus residence time

图3 为2种催化剂反应停留时间对生物柴油产率的影响.分别在固定床内填充3种催化剂进行酯交换反应,催化剂填充高度为67.1,cm,填充内径为2.20,cm,反应条件为醇油摩尔比为9∶1,甲醇和棕榈油的体积流量分别为0.44,mL/min和1.16,mL/min,即原料混合物的体积流量为1.60,mL/min.分别在B、C、D、E、F和G取样口取样10,mL,即反应停留时间为15,min、30,min、45,min、60,min、90,min和120,min.

由图3可知,在相同时间段内,D296R的催化效果明显好于201×7和D280,当反应超过60,min时,D296R催化转酯化的收率超过89.5%,而同时段201×7和D280催化转酯化的收率分别仅为71.1%和40.5%,且并未达到最大值,D296R的催化效果最高,为89.5%.

D296R与201×7比较可知,具有较大比表面积和孔容的D296R催化反应更快且效果更好.较大的比表面积和孔容减小了原料在催化剂表面外扩散和内扩散的阻力,使催化反应本身成为唯一的反应决定步骤,且较大的孔容有效减少了原料对于催化剂孔道的堵塞作用.由此说明,大孔树脂较传统凝胶树脂优势明显.这与Mbaraka等[12]的观点一致.

另一方面,结合表2全交换量数据可知,具有更大全交换量的D296R和201×7反映效果明显好于D280,说明相同条件下,大交换量有利于树脂效率的提高.分析可知,D280的功能基—N+C5H4CH3具有较大的分子质量,影响了单位体积下的交换量,而较大的位阻也影响了功能机的活性.由此可见,无论D296R还是比表面积和孔容更小的201×7,反应效果均比D280更好,因此可说明强碱性基团—N+(CH3)3有更好的反应效果.

2.4 反应停留时间对酯交换反应的影响

由于非均相反应过程的反应速率本身比均相反应过程慢,因此增加反应的停留时间对增加生物柴油的收率具有积极意义.

由图3亦可知,生物柴油的收率随着反应停留时间的增加而增加,在反应停留时间为15,min时,生物柴油的收率仅为29.3%,停留时间为30,min时,生物柴油的收率为60.9%,当反应停留时间为60,min时,得到的生物柴油收率为89.5%.继续增加反应时间,转化率变化并不明显.可知,原料在此体积流量下与催化剂接触1,h左右,反应基本达到极限,继续增加反应时间,变化并不明显.分析可知,由于部分反应物被催化剂吸收,且附于催化剂表面,阻挡了催化剂活性位进一步催化.从Shibasaki-Kitakawa等[13]的研究中也可以看出,再生过程中除去覆于催化剂表面的有机物,催化剂性能恢复明显.因此,过长的反应时间对反应正向进行并没有明显帮助.

2.5 反应温度对酯交换反应的影响

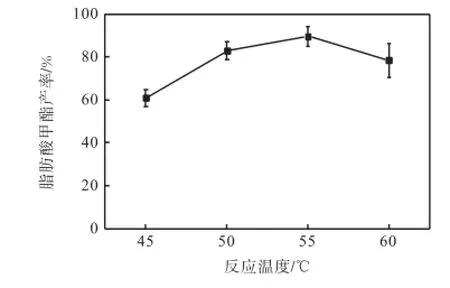

图4为反应温度分别为45,℃、50,℃、55,℃、60,℃条件下的D296R强碱性阴离子交换树脂在固定床装置内的催化转酯化制备生物柴油的收率变化,反应条件为醇油摩尔比为9∶1,催化剂填充高度为67.1,cm,填充内径为2.20,cm,甲醇和棕榈油的体积流量分别为0.44,mL/min和1.16,mL/min,在预热器内混合后进入固定床反应器,即原料混合物的体积流量为1.60,mL/min,反应的停留时间为1,h,反应1,h后从E取样口取样10,mL.

当反应温度过高时,在固定床内会发生甲醇的局部沸腾现象,产生气泡,减小了反应物间的接触面积,且固定床内压力过大,原料油和甲醇的混合物难以进入固定床,因此本实验没有研究温度为65,℃的情况.

图4 生物柴油的产率随反应温度的变化Fig.4 Biodiesel yield versus reaction temperature

由图4可知,温度对酯交换反应的影响较大,在温度为45,℃时,酯交换反应的转化率仅为60.8%,当温度增加到55,℃时,生物柴油的产率增加明显,说明温度的升高有利于酯交换反应的进行,也有利于非均相物质之间的传质.但随着温度继续增加至60,℃,由于该温度达到了D296R催化剂的温度使用极限值,因此反应过程中会有一部分树脂失活导致生物柴油的收率下降,影响催化剂使用寿命[14],其稳定性也更差.因此在使用树脂催化剂进行酯交换反应的过程中,温度要控制在60,℃以下以确保催化剂的活性和稳定性.

2.6 醇油摩尔比对酯交换反应的影响

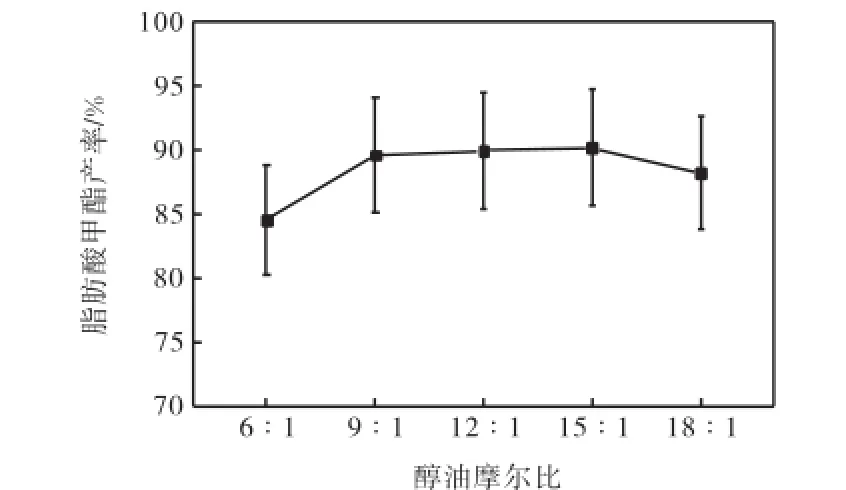

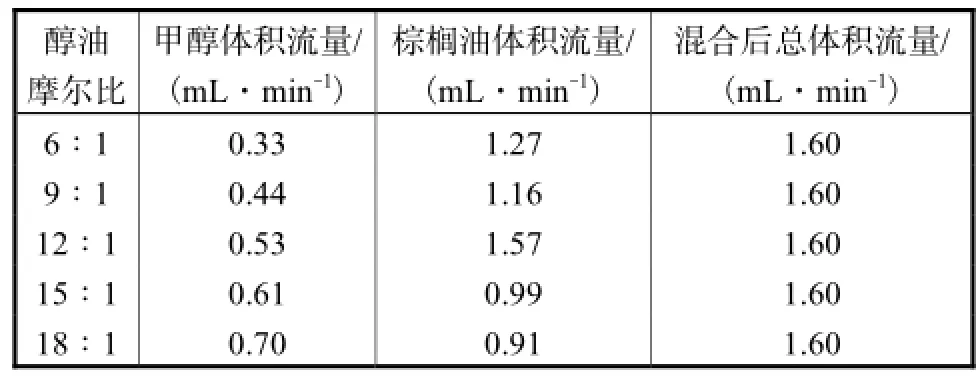

图5为醇油摩尔比分别为6∶1、9∶1、12∶1、15∶1和18∶1条件下的D296R强碱性阴离子交换树脂在固定床装置内的催化酯交换制备生物柴油的产率变化,反应条件为反应温度为55,℃,催化剂填充高度为67.1,cm,填充内径为2.20,cm,反应停留时间为1,h.反应1,h后从E取样口取样10,mL.表3为不同醇油摩尔比条件下甲醇和棕榈油分别通过各自给料泵的体积流量以及混合后的总体积流量.

图5 生物柴油的产率随醇油摩尔比的变化Fig.5 Biodiesel yield versus molar ratio of methanol to oil

表3 不同醇油摩尔比条件下的原料的体积流量Tab.3 Volume flow of feedstock under differentmolar ratios of methanol to oil

根据酯化反应的方程式,1,mol的棕榈油需要加入3,mol的甲醇才能完全反应生成脂肪酸甲酯和副产物甘油.但由于酯交换反应本身是一个可逆反应,因此需要过量的甲醇促进反应向生成生物柴油方向进行.从数据可知醇油摩尔比6∶1时生物柴油的收率较低,为84.5%,但是当醇油摩尔比达到9∶1时,生物柴油的收率为89.5%.继续增加醇油摩尔比,生物柴油的收率变化较平稳,使用过多的甲醇会使得原料投资成本加大,也会给后期甲醇的蒸馏带来一定麻烦[15].因此建议的最佳醇油摩尔比为9∶1. 这与Ren等[16]的研究一致.

3 结 论

本文通过比较,研究了D296R在固定床反应装置内催化棕榈油和甲醇进行酯交换反应,得到以下结论.

(1)对强碱性阴离子交换树脂进行预处理、转型、再生,并用于催化酯交换反应中,表明催化剂具有良好的催化活性.

(2)与凝胶型树脂催化剂201×7相比,由于D296R具有更大的比表面积和孔容,因此反应物在催化剂表面上扩散更快,反应时间更短,效果更好.

(3)与树脂催化剂D280相比,D296R的强碱性功能基具有更好的反应效果.

(4)对于催化剂在固定床内的酯交换反应,分别研究了不同醇油摩尔比、反应温度、反应停留时间对酯交换反应的影响.研究表明在醇油摩尔比为9∶1,反应温度为55,℃,反应停留时间为60,min时,酯交换制备生物柴油的产率达到89.5%.

综上,D296R作为一种新的大孔型催化剂,与传统催化剂相比,具有更好的物理化学条件,应用于连续催化转酯化制备生物柴油较为理想,研究对于大规模工业化生产具有重要意义.

[1] Garcia C,Teixeira S,Marciniuk L,et al. Transesterification of soybean oil catalyzed by sulfated zirconia[J]. Bioresource Technology,2008,99(14):6608-6613.

[2] Fukuda H,Kondo A,Noda H. Biodiesel fuel production by transesterification of oils[J]. Journal of Bioscience and Bioengineering,2001,92(5):405-416.

[3] Lin L,Cunshan Z,Vittayapadung S,et al. Opportunities and challenges for biodiesel fuel [J]. Applied Energy,2011,88(4):1020-1031.

[4] Ma F R,Hanna M A. Biodiesel production:A review [J]. Bioresource Technology,1999,70(1):1-15.

[5] Demirbas A. Biodiesel production from vegetable oils via catalytic and non-catalytic supercritical methanol transesterification methods[J]. Progress in Energy and Combustion Science,2005,31(5/6):466-487.

[6] Ramadhas A,Jayaraj S,Muraleedharan C. Biodiesel production from high FFA rubber seed oil[J]. Fuel,2005,84(4):335-340.

[7] Vicente G,Mart′inez M,Aracil J. Integrated biodiesel production:A comparison of different homogeneous catalysts systems[J]. Bioresource Technology,2004,92(3):297-305.

[8] Xie W,Huang X,Li H. Soybean oil methyl esters preparation using NaX zeolites loaded with KOH as a heterogeneous catalyst[J]. Bioresource Technology,2007,98(4):936-939.

[9] Semwal S,Arora A K,Badoni R P,et al. Biodiesel production using heterogeneous catalysts[J]. Bioresource Technology,2011,102(3):2151-2161.

[10] Suppes G J,Dasari M A,Doskocil E J,et al. Transesterification of soybean oil with zeolite and metal catalysts[J]. Applied Catalysis A:General,2004,257(2):213-223.

[11] 柯中炉. 固定床催化反应技术制备脂肪酸甲酯工艺的研究[D]. 杭州:浙江大学理学部,2007.

Ke Zhonglu. Study on the Process of Fixed-Bed Preparing FAME[D]. Hangzhou:Faculty of Science,Zhejiang University,2007 (in Chinese).

[12] Mbaraka I K,Shanks B H. Conversion of oils and fats using advanced mesoporous heterogeneous catalysts[J]. Journal of Oil & Fat Industries,2006,83(2):79-91.

[13] Shibasaki-Kitakawa N,Honda H,Kuribayashi H,et al. Biodiesel production using anionic ion-exchange resin as heterogeneous catalyst[J]. Bioresource Technology,2007,98(2):416-421.

[14] Paterson G,Issariyakul T,Baroi C,et al. Ionexchange resins as catalysts in transesterification of triolein[J]. Catalysis Today,2013,212:157-163.

[15] Tsuji T,Kubo M,Shibasaki-Kitakawa N,et al. Is excess methanol addition required to drive transesterification of triglyceride toward complete conversion?[J]. Energy and Fuel,2009,23(12):6163-6167.

[16] Ren Yanbiao,He Benqiao,Yan Feng,et al. Continuous biodiesel production in a fixed bed reactor packed with anion-exchange resin as heterogeneous catalyst[J]. Bioresource Technology,2012,113(2):19-22.

(责任编辑:田 军)

Biodiesel Production in a Fixed-Bed Reactor Using D296R as Heterogeneous Base Catalyst

Chen Guanyi1,2,Wang Yi1,Zhao Pengcheng1,Yan Beibei1,3,Chen Hong1

(1. School of Environmental Science and Technology,Tianjin University,Tianjin 300072,China;2. State Key Laboratory of Engines,Tianjin University,Tianjin 300072,China;3. Key Laboratory of Efficient Utilization of Low and Medium Grade Energy of Ministry of Education (Tianjin University),Tianjin 300072,China)

The macroporous base anion-exchange resin D296R was pretreated, transformed and regenerated to be used as the heterogeneous catalyst in a fixed-bed reactor for biodiesel production. By comparing to other resin catalysts, theeffects of different reaction temperatures, molar ratios of methanol to oil and reaction residence times on biodiesel yield were studied. D296R showed strong catalytic activity and stability in yield of fatty acid methyl esters (FAME) by transesterification reaction. With molar ratio of methanol to oil being 9∶1, the biodiesel yield of D296R catalyzed transesterification is 89.5% at a reaction temperature of 55 ℃ and a reaction time of 60 min. Guidelines for continuous production of biodiesel as well as its large-scale industrial application are provided based on the insight gained from the experimental results.

biodiesel;transesterification;strong base anion-exchange resin;D296R

TK6

A

0493-2137(2015)01-0001-06

10.11784/tdxbz201404099

2014-04-25;

2014-06-26.

国家高技术研究发展计划(863计划)资助项目(2012AA051801).

陈冠益(1970— ),男,博士,教授,chen@tju.edu.cn.

陈 鸿,chenhong_0405@tju.edu.cn.

时间:2014-09-16.

http://www.cnki.net/kcms/doi/10.11784/tdxbz201404099.html.