基于碰撞模拟的钢坯标示机构改进设计

傅 旻,金丽媛,张 文,唐 鑫

(天津科技大学 机械工程学院,天津 300222)

0 引言

连铸钢坯生产过程中,为实现质量追踪,消除混坯事件的发生,需对钢坯进行在线标示。钢坯标示机构是标示设备的核心组件,机构在PLC程序控制、气动控制及伺服控制的作用下,完成指定字符的标示[1]。由于设备生产工况较为恶劣,机构在标示过程中可能受到诸如侧向碰撞等突发情况的影响,对结构的安全性造成威胁。

1 标示机构结构形式

1.1 标示机构的动作原理

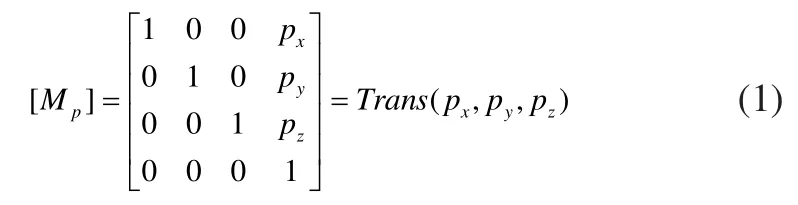

标示机构参照直角坐标型机器人进行结构设计。机构中每一个杆件可视为一个刚体,给定刚体上任一点的位置和姿态,则刚体在空间上可用唯一的位姿矩阵进行描述;对标示机构工作空间内一点P(x,y,z),沿矢量[pij]=px[i]+py[j]+pz[k]平移,得到用于描述杆件平移变换的齐次坐标变换矩阵[2]:

其中[i]、[j]、[k]分别为直角坐标系中X、Y、Z坐标轴的单位矢量。机构中,X、Y向的协调运动用于实现枪体沿钢坯端面的字符书写,Z向运动用于补偿因钢坯尺寸收缩等因素造成的标示距离差:每书写一个字符,机构根据测试仪器反馈的数据信息对标示距离进行适当调整,以保证标示的正常进行。标示机构简图如图1所示。

1.2 标示机构使用工况分析

图1 标示机构简图

连铸钢坯由液压剪裁断或火焰切割后,经输送辊运送至钢坯挡板处等待标示。受裁断设备或切割原理的限制,钢坯断面质量一致性较差,常伴有热切积瘤,断面易产生一定的倾角(3°左右);钢坯裁断后经输送辊输送至标示位置时,钢坯轴线与输送辊之间有形成夹角的可能。而标示机构在工作过程中沿各轴的运行速度为Vmax=500mm/s,故在标示过程中,受控制系统特性及机构动态性能的限制,标示枪体易与钢坯端面发生碰撞;因枪体价格昂贵,自身结构强度不高,虽外设枪体防护罩,但枪体及其连接装置所受外力不能及时削减时,过大的碰撞力仍会损害枪体护罩,进而缩短枪体使用寿命,对机构的正常工作造成危害。

针对机构标示过程中,可能发生的与钢坯侧向碰撞的情况,对现有机构运用ABAQUS进行碰撞仿真,对标示机构发生碰撞后的受力情况进行分析。

ABAQUS是一款基于有限元方法的工程模拟软件,其中ABAQUS/Explicit是其主要分析模块之一。ABAQUS/Explicit采用显示动力学有限元格式,适合于分析受冲击载荷并在结构内部发生复杂相互接触作用结构的瞬间动态响应问题;利用中心差分法对运动方程进行显式的时间积分[3]。

2 标示机构碰撞仿真与分析

2.1 碰撞模型的设计

这里考虑最不利工况:当钢坯超出标示位,而Z向丝杠未能及时响应对枪头位置进行调节时,可能存在的枪头与钢坯的侧面碰撞。设定枪体以500mm/s的速度与Ø400mm钢坯碰撞,碰撞发生后,枪体防护罩与钢坯的轴向接触深度为5mm,这里为简化分析,仅以标示组件为例对碰撞情况进行说明,如图2所示。

图2 标示组件碰撞模型

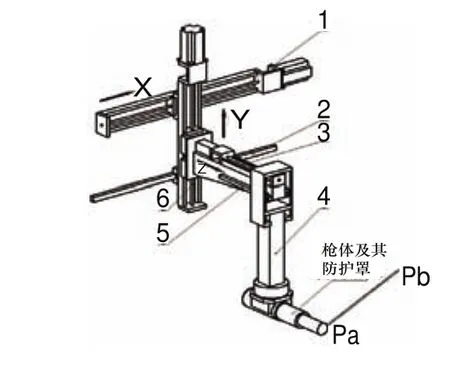

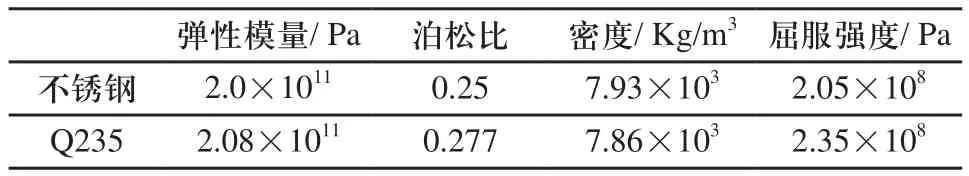

标示组件中:枪体防护罩选用强度、硬度均较高的GB17395-1988不锈钢无缝钢管,其余部件选用的材料为Q235,对应材料属性如表1所示。

表1 材料基本属性

2.2 碰撞模型的前处理

将UG中建立好的模型以.x_t的格式导入至ABAQUS工作界面。定义各个零部件的材料属性并进行网格划分;为提高计算精度对模型中规则结构采用六面体单元C3D8R、不规则结构采用四面体单元C3D4进行网格划分。针对本次模拟仿真的主要研究对象——标示组件中的枪体防护罩,在仿真时将应变梯度较大的枪头防护罩进行局部网格细化;创建动态、显式分析步,碰撞分析时间Time Period为3.0×10-2s[4,5]。考虑标示组件沿X轴负向运动时以Vmax=500mm/s的速度与钢坯发生碰撞。为模拟工况,限定图2中对应的4.回字形连接块的自由度,使其只能延X方向平动。

2.3 碰撞仿真结果及分析

标示组件在与钢坯发生碰撞过程中的最大Mises发生在碰撞后的0.0042s,对应的最大Mises应力云图如图3(a)所示,图3(b)为碰撞发生的0.0096s作用力传至连接立梁的应力云图。

图3 碰撞Mises应力云图

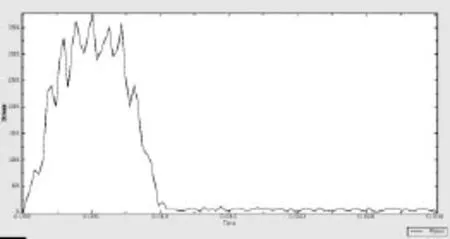

通过图3的Mises应力云图不难发现,碰撞过程中模型中的最大应力超过380MPa,远远超出结构材料的屈服极限。为了进一步考察最危险点枪头防护罩处的受力情况,本文提取了枪头防护罩和钢坯碰撞点的Mises应力时程曲线,如图4所示。

图4 Mises应力曲线图

由上图的曲线可知: 整个碰撞过程持续了大约0.01s,碰撞点Mises应力值在0.0042s时达到最大,为388.7Mpa,且在最大值点附近Mises应力值有微小波动。根据现场工况可知,钢坯在线标示时,红热钢坯的温度一般为600℃,机构单次标示时间持续约40s后退回,远离钢坯标示面;故枪头防护罩在标示过程中会吸收大量的辐射热,导致材料温度升高;根据材料特性:在t<150℃时:所选不锈钢的许用应力为220Mpa;且随温度的增高,许用应力逐渐减小。碰撞发生后,枪体防护罩所受应力值远大于材料许用应力,不能起到保护枪体的作用[6],进而损坏枪体;若碰撞力不能得到及时释放,较大的碰撞力经枪体防护罩等部件的传递,将以力偶的形式作用于枪体连接座,进而影响连接立梁及回字连接块固定端的受力,严重时甚至导致停机,延误生产。

在实际生产过程中,机构在标示现场运行过程中与钢坯发生侧向碰撞后会发生损坏,枪体防护罩的真实受损情况如图5所示。

图5 枪体防护罩受损情况

从图5可以看出,枪体防护罩与钢坯发生碰撞后受损严重,防护罩在碰撞力的作用下,前端严重变形,已不能保证枪体的正常使用。这与ABAQUS的计算结果一致,验证了仿真结果的正确性。

2.4 标示机构旋转保护装置设计

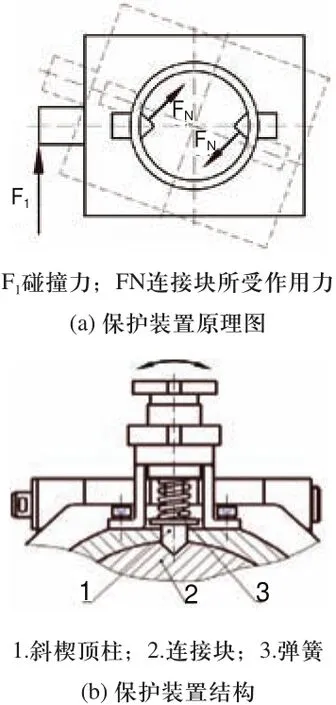

为有效缓解碰撞力对枪体及标示机构的损害,需对现有结构进行改进设计。设计一种带斜楔的旋转保护装置,保护装置原理图如图6所示:正常工作时,斜楔顶柱在弹簧压力作用下,楔形面紧贴连接块凹槽,不会发生相对转动,装置能够保证机构的标示需求;当枪头与钢坯发生碰撞时,碰撞力使斜楔沿连接块凹槽挤出,弹簧受力压缩,同时带动枪头旋转。当碰撞力较小,斜楔顶柱未完全脱离凹槽时,保护装置可自行复位;当碰撞力过大,顶柱斜楔脱离连接块凹槽时,需手动复位,如图6(a)所示(虚线表示机构受撞击,发生旋转后的状态,其中F1为枪头防护装置所受碰撞力,FN为斜楔对连接块作用力)。

图6 旋转保护装置示意图

综合考虑枪头防护装置所受碰撞力的大小及材料许用应力的限制,结合实际生产经验,对旋转保护装置中涉及的弹簧进行设计:当碰撞时的撞击力F1达到材料许用应力值的80%时,弹簧压缩,带动斜楔脱离连接块的楔形凹槽,枪体连接座发生旋转,带动枪体及其防护装置偏移,从而起到保护枪体的作用。经过样机的试制生产,在实际生产线上,当机构受到侧向撞击时,设计的旋转结构能够有效吸收、缓解冲击力作用,并发生旋转;装置效果图如图7所示。

图7 旋转保护装置

此外,为了方便操作人员及时了解枪头及其保护装置的使用情况,碰撞发生后,当保护装置发生旋转时,在远离热源一侧设置的电子报警装置即产生信号,方便人员了解生产情况,并做出停机、检修等操作。

3 结论

钢坯标示机构在使用过程中可能受到来自钢坯径向碰撞力的作用,通过ABAQUS对标示过程中可能出现的碰撞现象的模拟仿真,得出机构在碰撞过程中承受的最大Mises应力;根据碰撞分析结果提出旋转保护装置的设计方案,该设计能够有效缓解机构受到的碰撞力,避免枪体及机构的机械损坏,为实际生产提供了理论参考,具有一定的现实意义。

[1] 傅旻,宗庆勋.小方坯端面标识设备写字机构的动态特性分析[J].天津科技大学学报,2014,29(2):54-59.

[2] 张铁,谢存禧.机器人学[M].广州:华南理工大学出版社,2003.

[3] 庄茁.基于ABAQUS的有限元分析和应用[M].北京:清华大学出版社,2009.

[4] 基于Abaqus的木材侵彻性能的仿真研究[J].中南林业科技大学学报,2014,34(1):125-128.

[5] 周玉乾,朱永战,王跃功.基于ABAQUS的液压支架整架非线性有限元分析 [J].煤矿机械,2010,31(11):92-94.

[6] 蔺月敬,何永,黄欢.基于ABAQUS的某火炮击发机构碰撞仿真分析[J].兵工自动化,2012,31(10):8-11.