基于EtherCAT总线的高速冲压过程监控系统开发

翟 雁,郭晓波

(1.安阳工学院 机械工程学院,安阳 455000;2.安阳工学院 计算机科学与信息工程学院,安阳 455000)

0 引言

冲压成形是整车制造的重要环节,据统计,冲压零件约占汽车金属配件的60%~70%,而其成形质量也成为影响整车外观与性能的关键。近年来,伴随冲压装备与先进制造技术的发展,国内已实现车

身等大型覆盖件的高速冲压制造与自动切换生产,大大提高了冲压效率[1,2]。然而,由于单机联线冲压控制过程复杂,单靠人力维护难以确保生产的可靠性,并且也尚未积累完备的冲压过程监控数据[3],缺乏有效的评价管理机制。因此,对高速冲压线及其制造过程进行远程在线监控是非常必要的。

EtherCAT是BECKHOFF推出的实时高效高速的工业以太网标准,该总线的应用拓扑结构灵活,非常适合单机联线高速冲压制造过程中相对分布的压力机与机械手的在线监控[4]。故以此为基础,开发了一套满足高速冲压制造过程的监控系统,实时采集并监测冲压状态,为积累完备的监测数据、提高故障诊断及维护管理提供便利。

1 联线冲压工艺流程

单机联线高速冲压制造具有高度的自动化和柔性化,通过节拍设定,工件在冲压机构间快速上、下料,并拉延成形。某车身覆盖件冲压制造流程如图1所示,其构成包括1台四点双动压机、4台四点单动压机、若干机械手、穿梭小车及涂油、对中、翻转等辅助机构。

图1 单机联线冲压制造工艺流程

在高速冲压阶段,拆垛机械手拾取板料,经清洗、涂油、对中、输送到上料位,由机械手取料并送至双动压机进行表面拉延,压机动作后,半成品板料再由取料机械手、穿梭(翻转)小车运至下一压机取料位,进行后续工位的冲压成形,直到获得最终覆盖件。

2 监控方案

高速冲压线各机构的控制与节拍配合是确保覆盖件冲压质量的前提。为协调冲压工艺中各机构的动作,建立了基于EtherCAT实时工业以太网的上-下位机检测与控制方案(图2)。

图2 监控方案

上位机为远程计算机,利用Internet或Intranet与现场IPC交互,对冲压线进行远程监控和管理。下位机为现场的IPC,包括检测和控制两部分。检测部分通过组建EtherCAT主-从站系统,按信号收发的优先级和周期性,检测分布的冲压过程信号。同时,主站监控EtherCAT从站状态,以实现冲压线过程信号采集网络的调度管理与控制。控制部分是利用已有的基于Profibus-DP和S7-300的实际冲压过控系统,结合EtherCAT监测数据,辨识冲压过程。

3 硬件设计

3.1 嵌入式主站设计

由冲压线监控对象的需求,配置EtherCAT监控节点和网络,包括一个EtherCAT主站和若干从站,其中从站面向冲压工艺过程,监控拆垛、清洗、涂油、上下料及冲压等工艺及节拍,采集机械手、压机、小车等机构的关键阀组(马达)、行程开关、泵站等状态参数。

EtherCAT嵌入式主站发出报文命令,初始化从站(监控节点),辨识EtherCAT从站节点和网络拓扑结构,校验并存储检测数据。还通过以太网与IPC通信,按需传输采集到的冲压线状态信号。由此,EtherCAT主站可采用高性能的嵌入式控制器,配置以太网模块与IPC通信,并利用EtherCAT接口实现主-从站总线拓扑连接,如图3所示。

图3 EtherCAT主站硬件示意图

1)主站控制器采用基于ARM9内核的16/32位RISC嵌入式微处理器S3C2410,主频203MHz。其片上资源丰富,包含1个I2C和2个SPI总线接口,支持触摸屏连接、16~128M Nand Flash和2M Nor Flash外部存储(适合冲压线状态数据的存储),并且具有两个协处理器CP14/CP15和一个复位按键,非常适合冲压线分散监控对象的调试控制与测试。同时,还采用独立的电源供给,便于对功耗监控和管理。

2)以太网接口采用CS8900A,其片内集成4K RAM,能接收、寄存和发送接口电路的控制状态和命令。EtherCAT接口采用ET 1200,以实现与从站控制芯片ET 1100的高效、高速、实时通信。

3)主站操作寄存器SDRAM采用32M 16位K4S561632C,完全满足主站指令的寄存需求。冲压线过程监测数据存储采用2M SST39VF160 Nor Flash。

3.2 监控终端从站设计

EtherCAT从站面向冲压线过程,监控节拍和装备状态。同时,考虑从站设备布局、安装等实际问题,宜对压机、机械手及辅助机构进行单独组网[5],图4给出了冲压线从站组成。

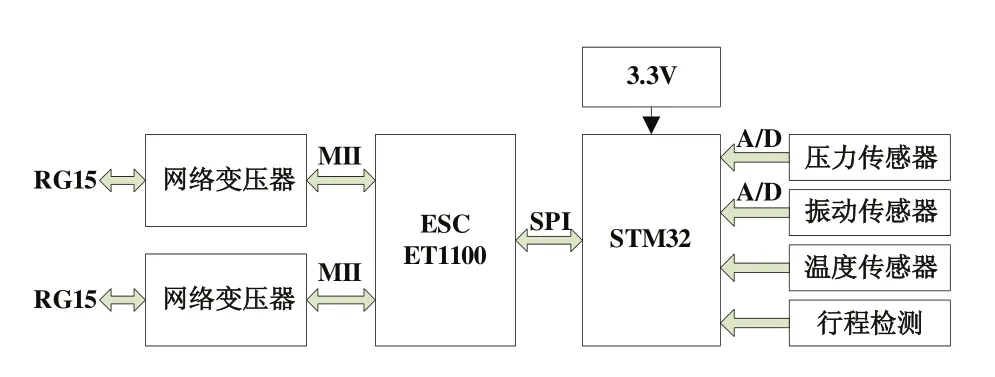

图4 EtherCAT从站硬件示意图

EtherCAT通信模块为ET 1100 ESC,片上集成2个MII,物理层接口采用标准的RJ 15,并通过网络变压器与MII连接。从站控制模块选择性价比优越、抗干扰能力强的STM32,通过SPI(MISO/MOSI/SCK/NSS)接口与ESC通信。压机从站:检测液压泵站、主缸回路阀组以及压边回路液压、温度、振动等模拟信号;冲压、换模等工位动作行程。机械手从站:控制指令发出,机械手的动作行程检测。辅助机构从站:拆垛监控、继电器和电机回路电量检测、(翻转)小车行程检测等。

4 软件开发与测试

图5 冲压线EtherCAT的主-从监控

冲压线监控软件由PC-IPC主站程序和EtherCAT网络控制程序两部分组成。PC-IPC主站采用TwinCAT,其功能强大,可方便实现从站状态监控和管理。因此,本部分重点分析EtherCAT网络控制程序部分。

1)EtherCAT主-从信息交互

EtherCAT网络控制程序面向冲压线主-从硬件监控,原理如图5所示。

嵌入式主站发出指令,从站1的RX接收,由ET 1100 ESC的MII硬件处理,将处理信息或从站检测到的状态数据发送到报文序列,然后将处理后的报文传给从站2,所有上行信号处理完毕后,由从站4将上行信号转为下行,最终由从站1经数据校验返回嵌入式主站。经上行数据处理和下行数据传输,实现冲压线装备状态的在线监测。经测试,整个主-从站的报文收发时间≤1ms.

2)EtherCAT网络故障诊断

在开放系统互联参考模型背景下,冲压线EtherCAT网络故障诊断表现在物理层(CRC校验)、数据链路层(工作计数器)和应用层(主-从通信反馈)[6]。

EtherCAT从站采用标准的RJ 15接口,且报文的处理和传输按“主站→从站1→…→从站4→…→从站1→主站”进行,主站和从站、从站和从站的数据交互都进行着CRC校验,若物理层接口故障,对应的报文序列在后续处理中被忽略,由此可判断故障位置。另外,通过处理上行数据,从站数据链路层的工作计数器能累计所处理的信息,当从站ESC故障,该站计数器累计次数少于其他从站,或从应用层主-从通信反馈定位故障从站。经测试,高速冲压过程中,故障识别能力约在80%以上,而在固定节拍下,冲压过程装备的故障监测能力大幅提高。

3)冲压过程状态监控

如图6所示,按用户层监控冲压装备需求,主站指令发出,经故障校验,采集从站数据,在PC-IPC的TwinCAT端获得EtherCAT网络上传的该站装备状态。

图6 冲压过程监控流程

5 结束语

冲压线结构复杂,现已实现车身等覆盖件的高速冲压制造,但缺乏冲压过程中压机与机械手等装备的动作监控。利用性价比优越的EtherCAT网络实现了对冲压装备过程的状态监控,使实时采集到的数据能与冲压动作相联系。并且由网络测试表明,该监测系统实时性好,尤其是在固定节拍下,其对状态的监控大幅提高了冲压装备的故障诊断能力。

[1] 罗龙飞,张甜甜,马国礼,崔礼春.高速冲压自动化线生产切换研究[J].锻压技术,2014,39(2):102-108.

[2] 王德伦,邹俞.基于某车型的车身冲压工艺并行工程的应用[J].四川兵工学报,2013,34(2):57-60.

[3] 张新洲,孙宇,彭斌彬,王栓虎.高速冲压机床可靠性试验平台开发及应用[J].计算机集成制造系统,2013,19(5):1064-1070.

[4] 刘艳强,黄帅,马秋霞.基于工业以太网Ethercat的DCS控制系统设计[J].制造业自动化,2010,32(11):21-23.

[5] 付豪.冲压自动生产线控制系统的研究与开发[D].重庆大学,2012.

[6] EtherCAT技术协会.EtherCAT的诊断和错误定位[J].国内外机电一体化技术,2014,(4):27-28.