基于传统汽车平台的纯电动汽车设计

*

(1.西华大学交通与汽车工程学院,四川 成都 610039;2.四川汽车工业股份有限公司新能源汽车研究院,四川 成都 610100)

·新能源汽车与低碳运输·

基于传统汽车平台的纯电动汽车设计

何 勇1,彭忆强1*,王子江2,王 海1

(1.西华大学交通与汽车工程学院,四川 成都 610039;2.四川汽车工业股份有限公司新能源汽车研究院,四川 成都 610100)

在传统燃油汽车平台基础上,设计一款纯电动汽车。给出驱动系统主要参数计算的一般公式;通过理论计算并结合设计实例进行参数选配;通过对各部件的简化建模,进行改制后的底盘系统总布置、车身改制的结构设计;在 Matlab中导入所选配的数据,获得相关的车辆性能曲线。结果表明, 各项特性参数均满足整车性能设计要求。

传统燃油汽车平台;纯电动汽车;驱动系统;底盘系统;车身

目前,全球不可再生能源逐渐枯竭,环境污染问题日趋严峻,“更安全、更节能、更环保”成为当今世界汽车工业发展的主要技术方向。传统燃油汽车能源消耗需求量大,排放物已对环境造成严重影响。纯电动汽车所具备的高效节能、零排放、低噪声等特点较好地符合了汽车技术的发展方向,是缓解能源和环境问题的有效途径之一,受到了世界各国的广泛重视[1]。

相比传统燃油汽车,纯电动汽车的动力系统需要重新架构,整车的总布置方案也需要发生改变。这体现在以下方面:传统发动机被驱动电机取代;动力电池代替液体燃料;动力电池组的装配位置需要重新布置;离合器被去掉等。这些因素都是在进行纯电动汽车设计时需要重点考虑的内容。

本文以一款四门五座的传统燃油汽车为平台,通过重新设计,将其改制成一款纯电动汽车。

1 纯电动汽车整车原理、基本参数及目标性能

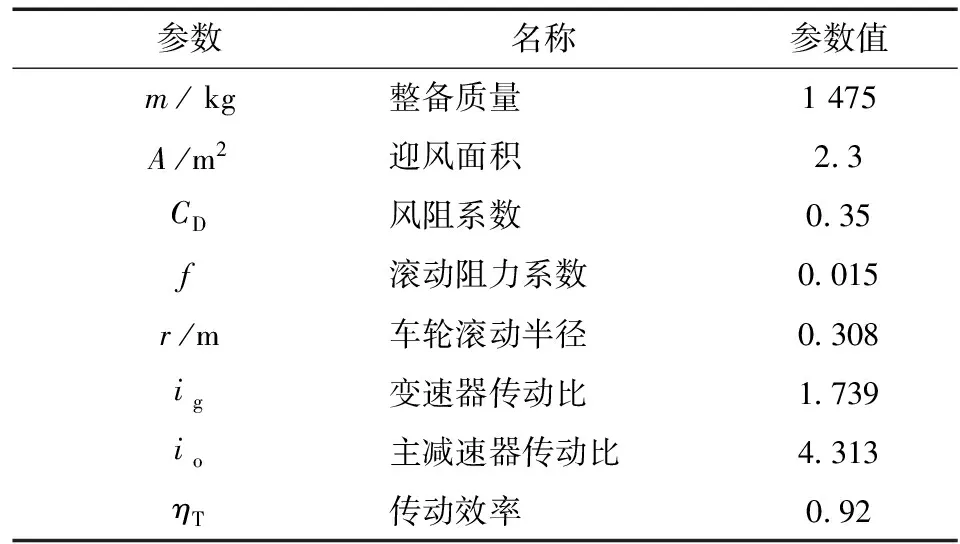

纯电动汽车整车原理如图1所示。本文所研制的纯电动汽车整车基本参数见表1,目标性能要求见表2。

下面主要对驱动系统的电机参数进行计算选取,电池组参数进行计算匹配;对改制后的底盘系统,通过对各元件的简化建模,进行电机、减速器布置,前、后舱元件布置,动力电池布置;提出车身更改因素,并对车身地板结构进行重新设计;将理论计算后选取的参数导入matlab程序,获得所设计的电动汽车的性能曲线,通过结果数据判断是否满足设计目标的性能要求。

图1 整车原理图

表1 整车基本参数

表2 目标性能参数

2 驱动系统参数匹配

驱动系统是纯电动汽车的核心,其基本特性参数的选配必须满足整车动力性能要求。通过计算,合理选择动力系统各部件的参数,并将其进行有效匹配,才能设计出高性能的纯电动汽车。

2.1 电机最大功率计算

为满足纯电动汽车整车性能,通过3种方法计算电机最大功率Pnmax,即:根据汽车最高车速确定的功率即额定功率Pne;爬坡度确定的功率Pna;加速性能确定的功率Pnc[2]。

(1)

式中:m为电动汽车整备质量,kg;f为滚动阻力系数;CD为空气阻力系数;A为迎风面积,m2;umax为最高车速,km/h;ηT为传动系(机械)效率。

(2)

式中:ua为行驶速度,km/h;α为坡度,(°)。

(3)

式中:δ为汽车旋转质量换算系数;ta为汽车加速时间,s。

根据表1、2所给出的参数,由以上公式(1)—(3),计算求得Pne为22.64 kW,在坡度为20°,以35 km/h的车速爬大坡时,Pna为55.66 kW,同时求得Pnc为45.78 kW。因此,取Pna的值作为电机最大功率选取的参考值。

2.2 电机功率与转矩选择

电机在工作时,其性能分为连续工作性能和短时工作性能。电机的额定值决定了其连续工作特性,短时工作特性是电机过载一定倍数之后的转矩功率特性[3]。

在电机转速与转矩选择时,通常以纯电动汽车的常规车速来确定电机的额定转速(电机通常运行的转速),再通过电机的额定功率和额定转速求出电机的额定转矩。

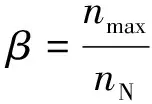

其中

(4)

式中:nN为电机额定转速,r/min;ig为变数器传动比;io为主减速器传动比;uN为常规车速,km/h;r为车轮滚动半径,m。

(5)

式中TN为电机额定转矩,N·m。

电机在短时工作条件下的低速转矩通常由最大爬坡度确定,匀速爬坡时,车辆所受阻力为坡道阻力、滚动阻力、空气阻力,此时电机需提供的驱动力为

(6)

式中:Ft为电机提供的驱动力,N;u为行车速度,km/h。

再根据车辆驱动力与电机输出轴转矩之间的关系式 ,求出电机在短时工作条件下的低速转矩,即

(7)

式中T为电机短时工作条件下的低速转矩,N·m。

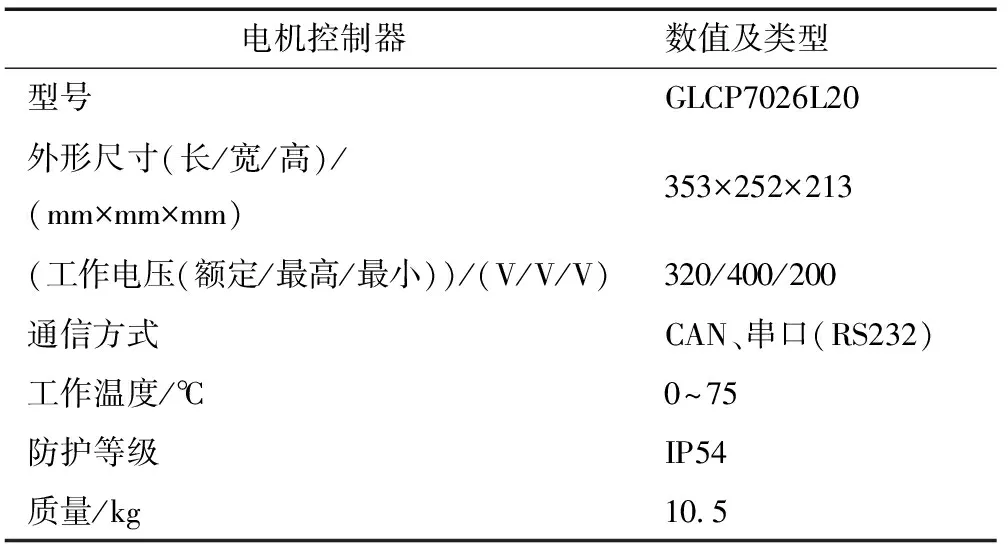

根据式(4)—(7)及nN、nmax之间的关系,同时结合该纯电动汽车的实际,参考以上Pna的取值,为达到整车设计需求,计算选取的电机主要技术参数见表3,电机控制器主要技术参数见表4。

表3 电机主要技术参数

表4 电机控制器主要技术参数

2.3 电池组参数设计

动力电池是纯电动汽车唯一的动力源,其携带的总电量是整车动力性和续驶里程的基本保证。电池组的总电量与电池单体的容量和组合形式有关,而动力电池的单体电压和组合形式又直接决定了其为电机提供总电压的大小。

动力电池参数匹配主要包括电池类型的选择、电池组电压和容量的选择。根据纯电动汽车对目标性能的要求,综合考虑整车所需的动力电池总电量、动力电池单体类型以及其组合形式后,计算确定动力电池单体数量。

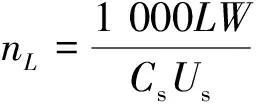

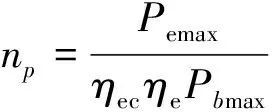

计算动力电池单体数量时,通常考虑电机最大功率Pnmax以及消耗的能量。一般可通过以下2种方法求得电池组的数目,即由续驶里程确定电池组数目nL、最大输出功率确定电池组数目np[5]。

其中

(8)

(9)

式(8)和(9)中:L为续驶里程,km;W为纯电动汽车每km耗能,kW;Cs为动力电池单体容量,Ah;Us为动力电池单体电压,V;:ηec为电机控制器工作效率;ηe为电机工作效率。

在求得nL、nP后,取较大者确定电池组数目。

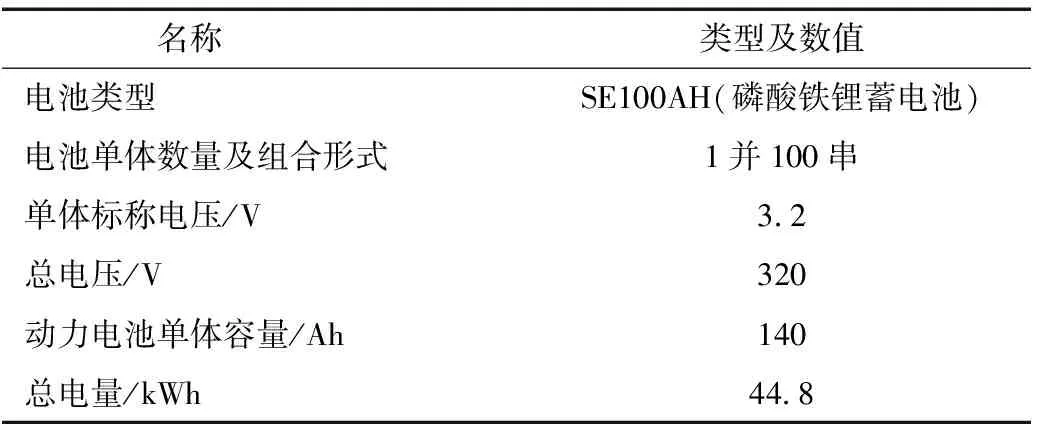

结合式(8)—(9)及实际设计要求,本文所设计的纯电动汽车选取的动力电池参数及连接方式如表5所示。

表5 动力电池主要结构和参数

3 底盘系统设计

在纯电动汽车底盘系统中,动力系统需要重新架构,因此总布置方案改变较大。目前,电动汽车底盘设计主要运用2种方式,即:根据设计需求,在传统车平台基础上进行局部改制;开发“电动化、模块化、智能化、集成化”全新理念的底盘系统[6-7]。

本文采用的方式是基于原有车型平台进行局部改制。底盘系统中,大部分子系统的工作原理没有发生变化,改制后需对底盘及整车进行重新总布置,重新计算轴荷分配对悬架系统性能造成的影响,然后对悬架系统做出相应调整。

3.1 电机、减速器布置

电机、减速器的布置在原发动机前舱布置的基础上进行,布置时应考虑如下几个因素(以下X、Y、Z方向为车辆坐标系坐标轴方向,即当车辆在水平路面上处于静止状态,坐标原点与质心重合,X轴平行于地面指向正前方,Y轴指向驾驶员右侧,Z轴通过汽车质心指向正上方):1)电机、减速器外轮廓距离左右纵梁的空间宽度应一致,以便于安装悬置;2)减速器输出轴中心线布置在满载前轮中心线附近,差速器输出轴与前轮中心连线尽量接近;3)减速器后部应与副车架、转向机构都留有安全距离;4)电机三相线进线与控制器出线方向位置相协调;5)半轴在YZ平面内与Y方向夹角,空载时应小于15°,满载时小于7°;6)电机布置位置应在整车满载条件下确定。

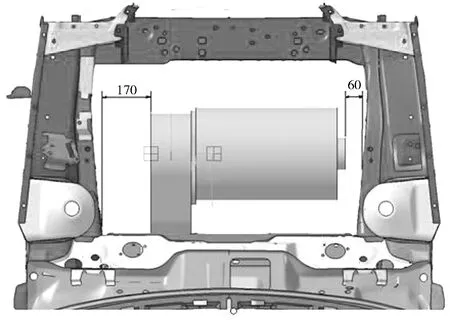

确定减速器输出轴位置后,电机定位可绕减速器输出轴旋转,电机的轮廓上限不超过纵梁上平面,电机右侧为3相线接口,电机控制器放置于电机正上方;电机位于减速器右侧,如图2所示(以下示意图均是通过对各元件的简化建模后得到)。差速器中心平面相对XZ平面偏左200 mm,电机减速器集成体外轮廓距左侧纵梁最小170 mm,距右侧纵梁最小60 mm,如图3所示。

图2 电机、减速器布置侧视图

图3 电机减速器布置俯视图

该设计方案中,根据电机减速器集成体的尺寸分布,将差速器中心平面布置与整车中心平面基本重合,左右半轴通过万向节将车轮与减速器的输出轴连接起来,在YZ平面上,左右半轴与前轮中心线的夹角相等,在核算半轴与前轮中心线夹角时计算一侧即可,如图4所示。

装配时电机、减速器集成体与车架的连接点一共有3个,分别位于左侧纵梁、右侧纵梁、副车架。左侧纵梁悬置轴线平行于Y方向,限制X和Z方向运动;右侧纵梁悬置轴线平行于X方向,限制Y和Z向运动;副车架上的悬置轴线平行于Y方向,限制X和Z方向运动。

图4 电机、减速器传动示意图

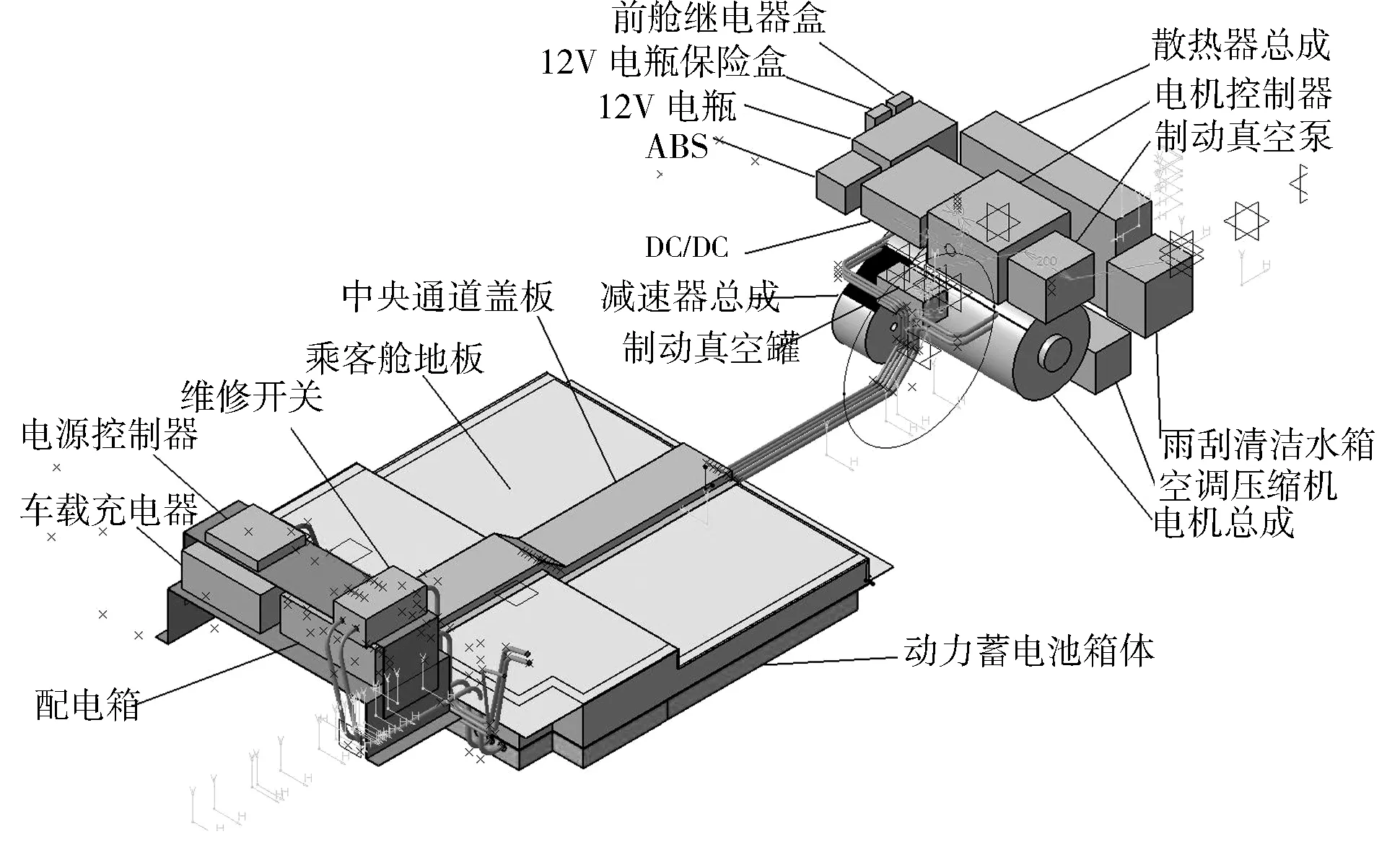

3.2 前后舱元件布置

如上所述,将电机、减速器布置在原发动机前舱位置,同时DC/DC、电机控制器、空调压缩机等相应电气装置均布置在前舱。可利用各元件的外形尺寸将各元件简化为长方体模型进行布置,从车辆前舱上方往下俯视,如图5所示,各元件布置尺寸链关系如图6所示。

图5 前舱各元件布置示意图

图6 各元件尺寸链关系示意图

原车的后舱容积约为0.43 m3,将车载充电器、电源管理器、配电箱、直流空气开关布置在后排座椅背后,并且设计拱形支架,使其不影响备胎的放置,布置示意图如图7所示。同时,可设计一个大盖板,将这几个器件盖住,以达到从后面看车内美观的效果,后舱电器盖板采用塑料件制成,以减轻整车质量。

3.3 动力电池布置

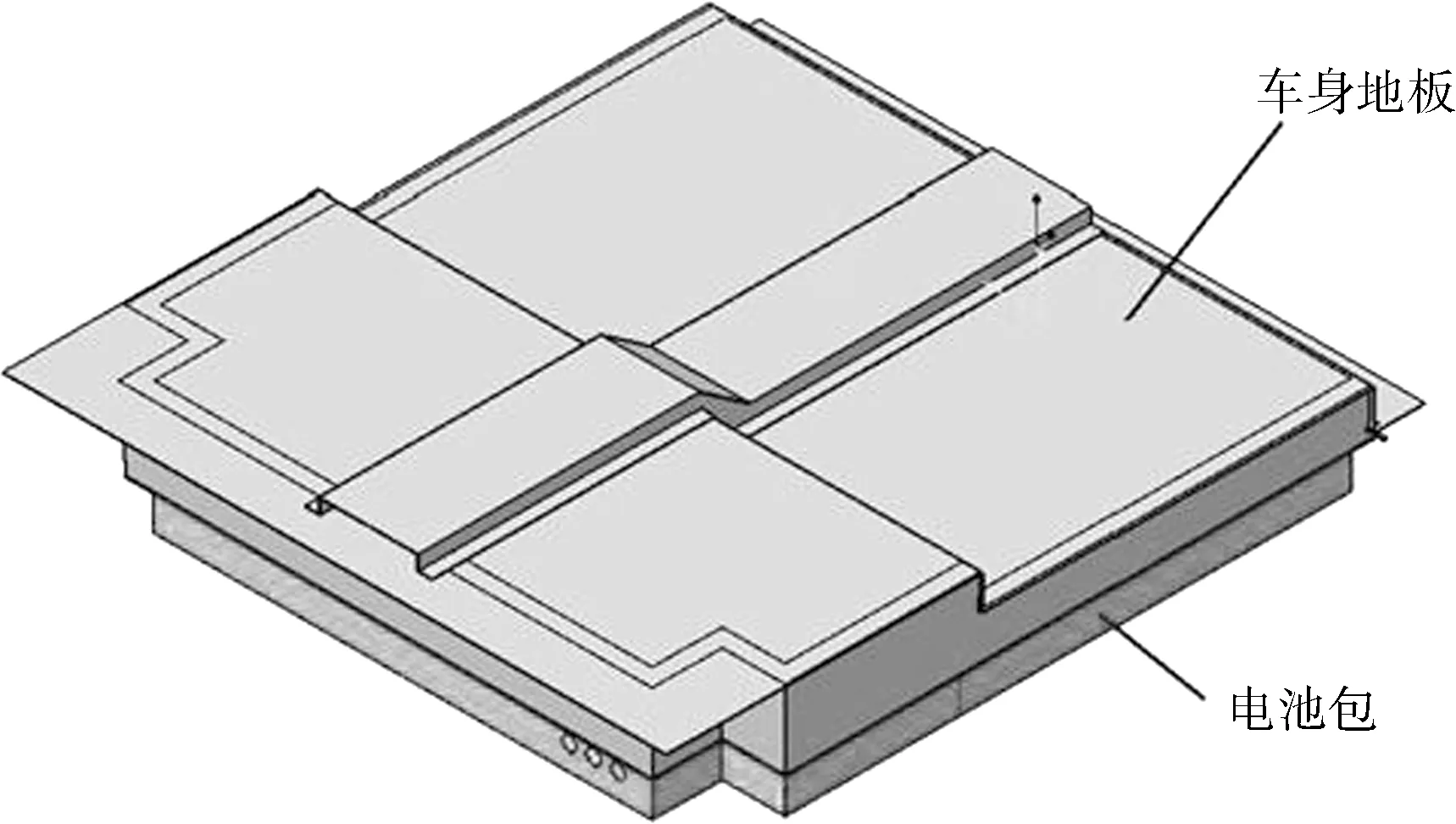

本设计将电池单体集中布置于一个电池包中,动力电池包中共布置了100个电池单体,包内电池单体总共分为6排,沿车辆X方向,前部3排电池卧放,后部3排电池立放,以保证其与后排座椅地板形状相统一,同时通过串联形式将所有单体进行连接,如图8所示。

图8 电池单体布置示意图

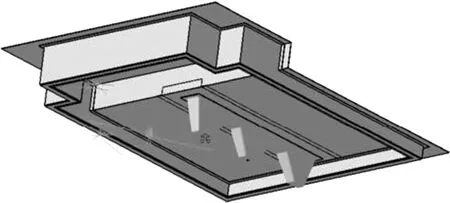

电池包采用无上盖结构,利用车身地板及四周安装板和加强板形成电池包的上盖。电池包外壳可采用钣金件折弯和焊接的工艺形成箱体,翻边形成安装板,可实现在安装孔定位时与车身地板的模具统一起来。同时,电池排布上充分利用车身地板下方空间,与车身地板的形状一致,以最大程度节省空间,为避开后轮摆臂安装座和后轮罩在电池包后部两边开有2个缺口,如图9所示。动力蓄电池布置在座椅地板下方,并且尽量保留了车身地板形状,该布置的电池包是车辆的最小离地间隙位置,如图10所示。

图9 电池包形状与地板关系示意图

图10 电池包与地板位置关系示意图

该布置保证了驾乘人员安全,给货仓和备胎留下了一定的空间,同时还考虑了电池包整体快速更换原则,方便电池包的整体更换。该动力电池单体质量为3.1 kg,电池单体共310 kg,加上电池包壳体及加强等附件结构,电池包总质量约385 kg。该布置后电池包重心位置距离前轴水平距离为1 558 mm,前、后轴轴荷比例分别为49.4%和50.6%,满足GB 7258—2012 中关于轴荷的要求。

前、后舱及动力电池包布置示意图如图11所示。

图11 前后舱及电池包布置示意图

4 车身设计

纯电动汽车车身设计是整车设计的重点之一,其设计效果对整车性能(如续驶里程、加速时间、爬坡性能等)的影响显著。同时,车身必须达到足够的结构强度以及满足其他性能指标(如安全、耐久性、NVH、工艺等)。

国内外对纯电动汽车车身设计研究较多,目前主要是应用多种轻量化材料,同时集成结构设计优化和先进制造技术及工艺等手段进行设计[8]。

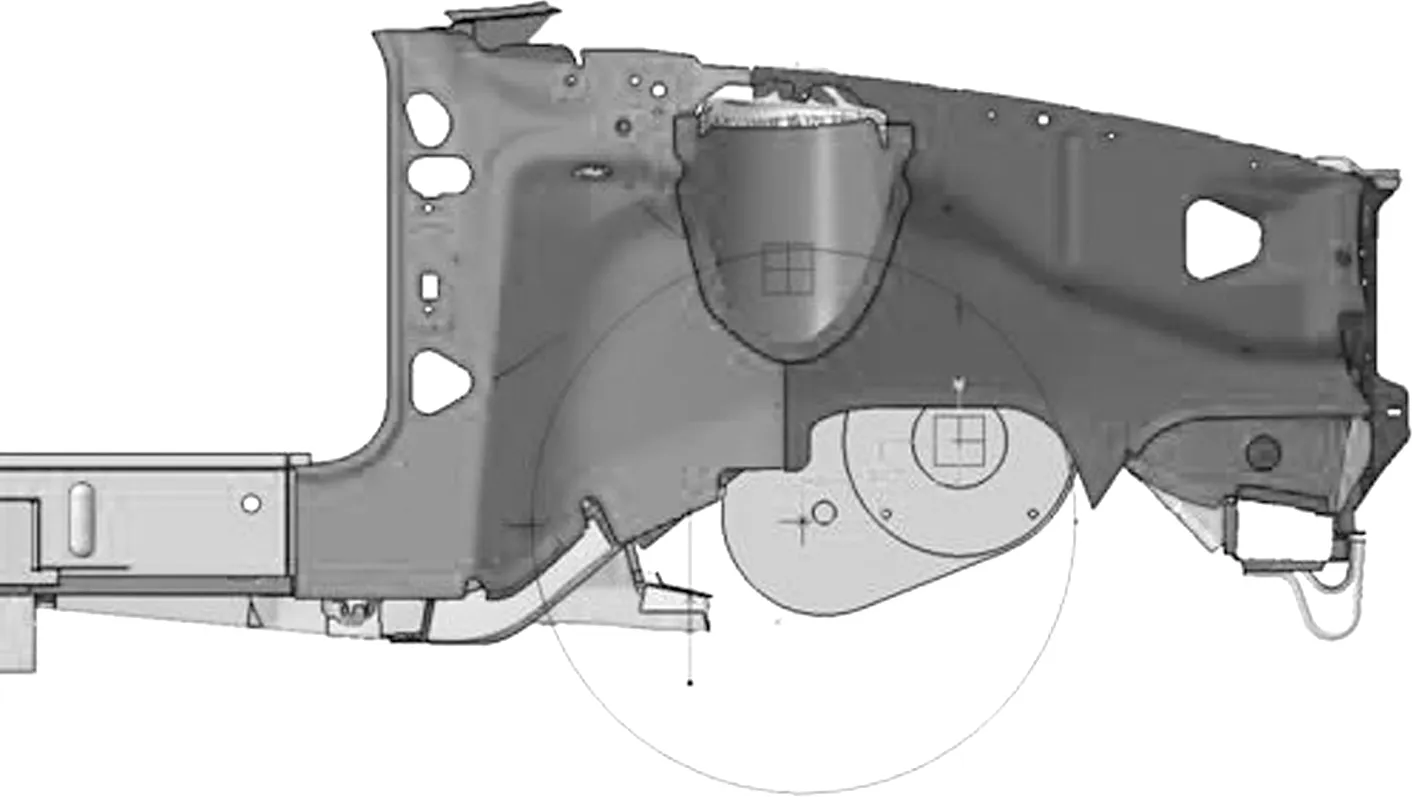

基于以上所述,本例中电池包安装在车身地板下方,其外壳设计及电池单体布置时尽量与车身地板的形状一致。同时,电池包布置时考虑了整体快换原则,根据设计需要及电动汽车相关安全规定,上车体可直接由原传统车平台提供,但原车身地板在结构上必须做出相应更改。

4.1 更改因素

为满足要求,设计地板时考虑的因素如下:1)电池包安装于车身地板下方,根据电池实际布置,为达到电动汽车安全法规相关要求,需抬高地板高度;2)车身地板下方要根据电池包外壳的形状设计密封的加强梁,用于安装电池包,并且与电池包共同形成电池包空间;3)车身地板下方需焊接3个支撑杆,该支撑杆用于支撑电池包中部变形产生的载荷,同时也用于安装时的定位;4)车身地板上方需设计螺孔,用于安装中央通道盖板;5)设计中后排地板高度升至与前座椅安装支架一致,需在车身地板上重新设计凸台结构用于座椅安装;6)车辆地板结构发生变化,侧碰刚度发生变化,需重新校核,车身地板的承载能力同时也需要校核;7)新设计车身地板与周围钣金件的连接与原车不同,需重新设计。

4.2 结构设计

根据以上设计需求,从车身底部右后边向上斜看改进后的车身地板结构如图12所示,其侧面剖视示意图如图13所示。

图12 车身地板结构示意图

图13 车身地板结构剖视示意图

图13中的台阶面从左至右依次表示:后排座椅安装面、后排座椅脚地板及前排座椅安装面、前排座椅脚地板。

车身地板与电池包安装梁通过车身焊装构成车身的一部分,而中央通道盖板在整车装配线束后,再通过螺钉或螺栓固定在地板上,用于构成线束的通过空间。

本例中由于车身地板在电池包的基础上进行了抬高和展平,使得后排座椅的H点与脚地板的垂直距离减小,从原车的400 mm以上减少至250 mm左右,但是仍然符合一般乘用车布置设计要求。座椅下方安装板展平后,重新设计了小的安装支架结构,使得坐垫底座轻微改动。本设计在适当的地方加强了车身地板设计刚度,以满足整车碰撞法规要求和承载要求。

综上所述,前后舱、动力电池包及与车身地板之间的布置关系如图14所示。

图14 前后舱、动力电池包及与车身地板的布置示意图

5 整车性能

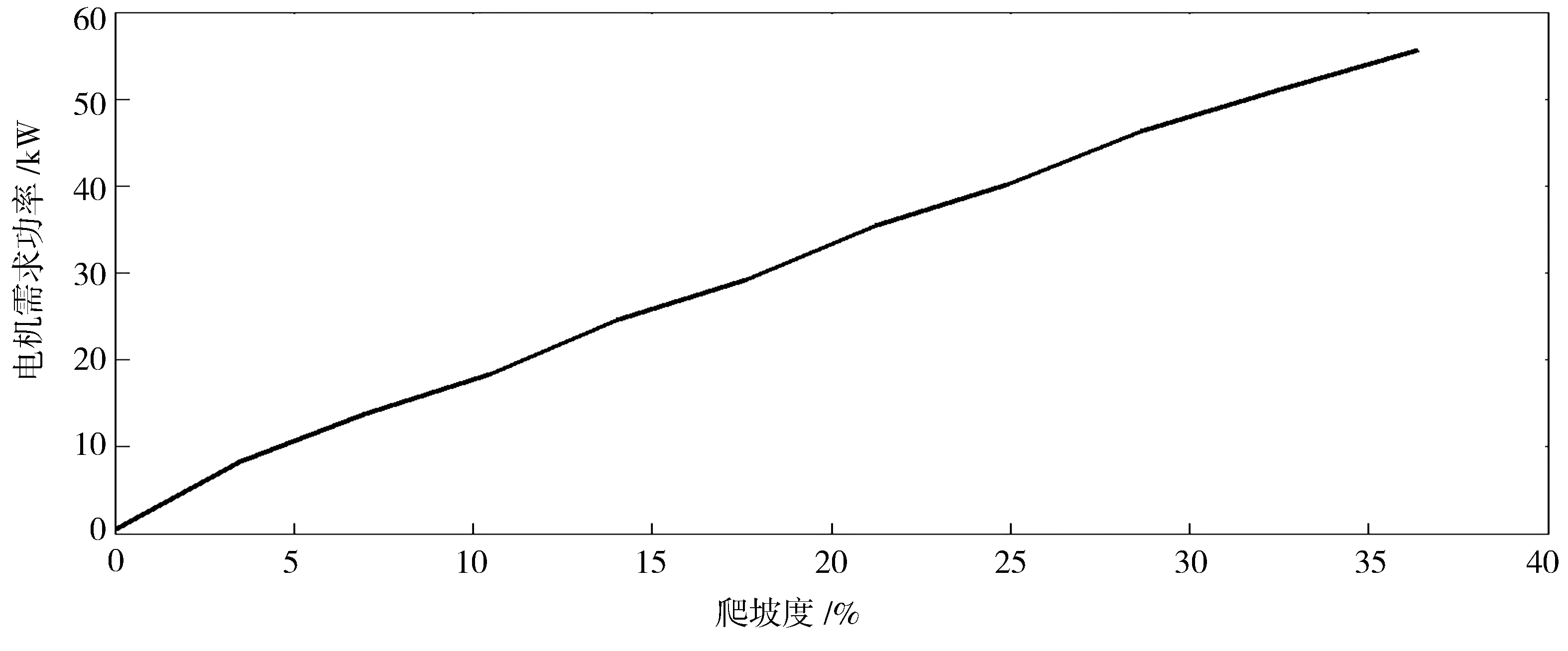

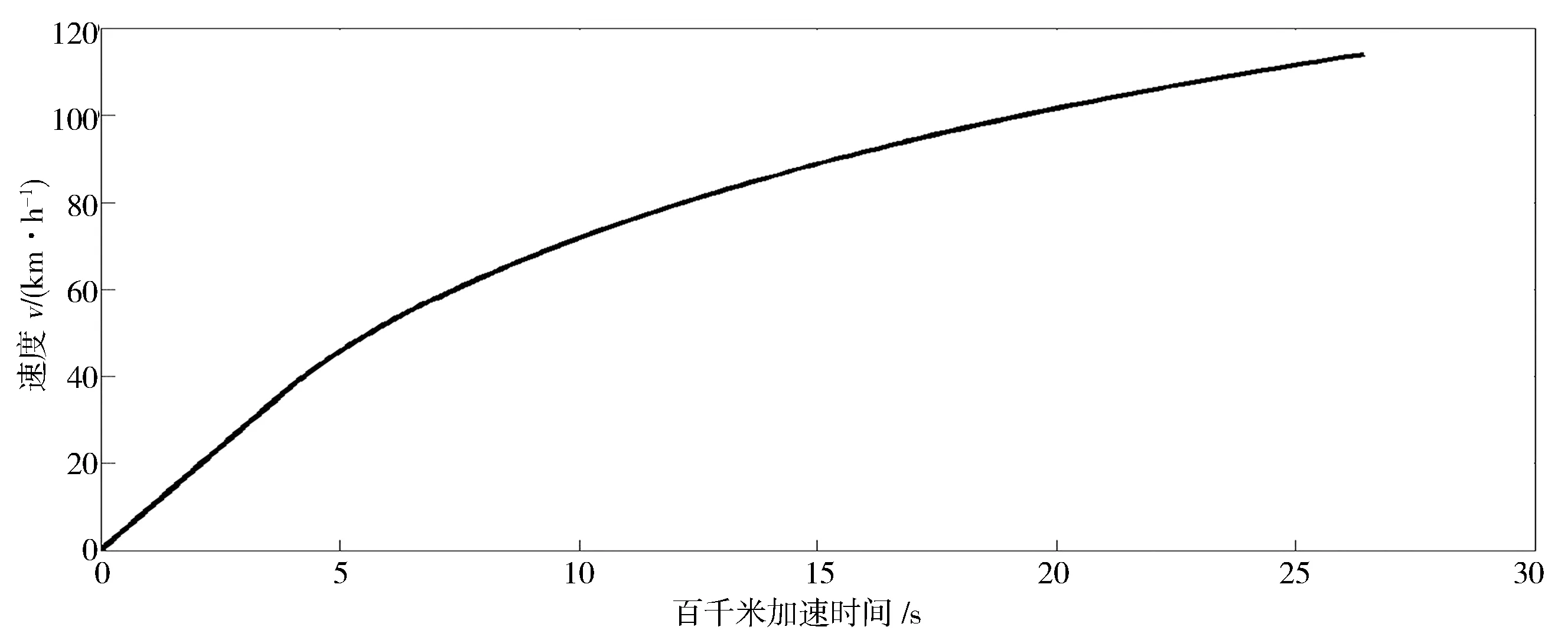

改制后的纯电动汽车整车基本性能可通过理论计算求得。将以上计算选取的各项参数导入Matlab软件,并通过编程获得部分相关性能曲线,结果如图15—18所示。

图15 不同车速电机需求功率曲线

图16 不同爬坡度的电机功率曲线

图17 百千米加速时间曲线(空载状态、额定功率)

图15是不同车速电机需求功率曲线。可知,在整车运行过程中,电机的需求功率随整车车速变化,其大小随车速增加而增大。其中,车速为50 km/h时,电机满足整车基本要求的需求功率为6.02 kW;当车速为80 km/h时,电机的需求功率达到13.41 kW。

图16所示是不同爬坡度的电机功率曲线。图16是在35 km/h的车速匀速爬坡情况下获得,曲线反映出电机需求功率与爬坡度成正比例关系。在爬坡度为零时,电机功率为0.47 kW;当爬坡度为14.05%(8°)时,电机功率为24.63 kW;当爬坡度达到36.40%(20°)时,电机需求功率最大,达到55.66 kW。图17是在电机额定功率、整车空载状态下,整车的百千米加速时间曲线。由图可见,车辆从原地起步加速至50 km/h时,时间为5.66 s;(50~80)km/h所用时间为6.16 s;整车车速达到100 km/h时,共用时为19.34 s。

图18是不同条件的加速度与时间的关系曲线。可以看出,车辆在实验质量-电机额定功率、车辆空载状态、车辆满载状态下,其起步加速度大小不同。在车辆起步时,加速度的值最大,图中3种条件下分别为2.63、2.41和0.84 m/s2。在车辆起步后的一定车速范围内,加速度大小基本保持不变;当车速达到一定值后,加速度开始逐渐减小,最后变为零,此时车速达到最大。

其他数据,如等速(60 km/h)续驶里程大于260 km,最小转弯半径小于11 m,整车满载时最小离地间隙为147 mm等。这些理论计算数据均达到了前期设计的性能目标要求。

图18 不同条件的加速度-速度曲线

6 结束语

纯电动汽车在能源利用率、减少排放污染、降低噪声方面所具备的显著优势,对目前能源危机、环境污染问题均可起到有效缓解作用。本文针对基于传统汽车平台的纯电动汽车改制进行了重新设计,各总成布置合理,将选配的数据导入matlab程序获得了相应的车辆性能曲线。结果显示,所有性能数据能够满足本文所提出的整车目标性能要求,将为该纯电动汽车下一步整车优化提供有效参考。

[1] 张文亮,武斌,李武峰,等. 我国纯电动汽车的发展方向及能源供给模式的探讨[J]. 电网技术,2009,33(4):1-5.

[2] 吴敏. 纯电动汽车动力驱动系统参数优化设计及性能仿真研究[J].制造业自动化,2012,34(5):124-141.

[3] 戚景卫,吕彩琴,李世春.纯电动汽车动力驱动系统电动机的选择方法之研究[J].汽车实用技术,2012(3):19-22.

[4] 熊明洁,胡国强,闵建平.纯电动汽车动力系统参数选择与匹配[J].汽车工程师,2011(5):36-52.

[5] 黄菊花,徐仕华,刘淑琴,等.电动汽车动力参数匹配及性能仿真[J].南昌大学学报:工科版,2011,33(4):391-394.

[6] 朱赤. 新能源汽车底盘设计方向[J]. 上海汽车,2009(7):8-11.

[7] 徐国卿. 电动汽车技术发展趋势与展望[J].先进技术研究通报,2010,4(2):84-88.

[8] 王智文. 汽车轻量化技术发展现状初探[J].汽车工艺与材料 ,2009(2):1-6.

(编校:夏书林)

DesignofAll-electricVehicleonTraditionalAutomotivePlatform

HE Yong1, PENG Yi-qiang1*, WANG Zi-jiang2, WANG Hai1

(1.SchoolofTransportationandAutomotiveEngineering,XihuaUniversity,Chengdu610039China;2.TheInstituteofNewEnergyVehicleResearch,SichuanAutoIndustryGroupCo.,Itd,Chengdu610100China)

An all-electric vehicle is designed on a traditional automotive platform. The general formulas for the main parameters of drive system are given, and the parameters are work out according to the design case. Combined with the simplified model of each component, the layouts for the restructured chassis system is descript, and the structure design for vehicle body is introduced as well. Some performance curves are obtained in Matlab environment with the selected parameters. The results show that the design performance meets the requirement.

traditional automotive platform;all electric vehicle;drive system;chassis system;vehicle body

2014-01-15

四川省高校科技创新团队项目(KYTD201003)

:彭忆强(1963—),男,教授,博士,主要研究方向为汽车电子控制。E-mail:yqpeng@mail.xhu.edu.cn

U462

:A

:1673-159X(2015)01-0052-08

10.3969/j.issn.1673-159X.2015.01.009

*