串联型液压混合动力车辆的参数匹配与动力性能仿真

*,2

(1.西华大学交通与汽车工程学院,四川 成都 610039;2.昂立教育集团留学事业部,上海 200030)

·新能源汽车与低碳运输·

串联型液压混合动力车辆的参数匹配与动力性能仿真

王俊倩1,吴 涛1*,李晓锋1,2,黄梦阳1

(1.西华大学交通与汽车工程学院,四川 成都 610039;2.昂立教育集团留学事业部,上海 200030)

为研究串联型液压混合动力车辆的动力性能,应用基于静液传动车辆的二次调节技术,对车辆主要元件进行参数匹配。运用AMESim建立物理模型,在Simulink中进行关键控制系统建模,并通过AMESim/Simulink联合仿真进行车辆的动力性仿真,验证部件参数匹配的效果。仿真结果表明,参数匹配合理,加速、爬坡动力性能优于同级别传统车辆,为搭建车辆性能模拟试验台架的关键元件选型提供了实用依据。

串联型液压混合动力车辆;二次调节;参数匹配;仿真

混合动力车辆是指具有2种或2种以上的能源动力装置,主要分为电动混合动力和液压混合动力。在液压混合动力车辆上,液压泵/马达比电机具有高功率密度及高效率的特性[1]。串联型液压混合动力车辆由于能量转换环节较多,总体效率不是很高[2],但其实现了发动机与行驶负载的真正解耦,具有使发动机更多地工作在高效、高功率区的优点。

本文基于静液传动车辆的二次调节技术原理,分析并优化车辆系统主要输入输出元件的参数匹配,利用仿真软件分析关键部件参数对动力性的影响,验证了参数匹配的有效性。

1 二次调节技术的静液传动车辆

静液传动车辆采用二次调节技术静液传动[3-5],实现整车的全液压无级调速驱动,提高车辆的动力性能。

二次调节静液传动系统一般由恒压油源、二次元件(液压泵、马达)、工作机构和控制调节机构等组成。二次调节技术是指在恒压网络中,通过调节二次元件斜盘倾角来改变二次元件排量,以适应负载(工作机构)转矩的变化,从而使负载按设定的规律变化。由于二次调节技术具有诸多优点,使它在很多领域得到广泛应用。第一套配备有二次调节闭环控制的产品是建在鹿特丹欧洲联运码头(ECT)的无人驾驶集装箱转运车CT40;奔驰汽车公司将二次调节技术应用于行驶模拟试验台以及在无人驾驶运输系统的行驶驱动;除此之外,德国在市区公共汽车上配备二次调节静液传动系统后取得显著的节能效果。

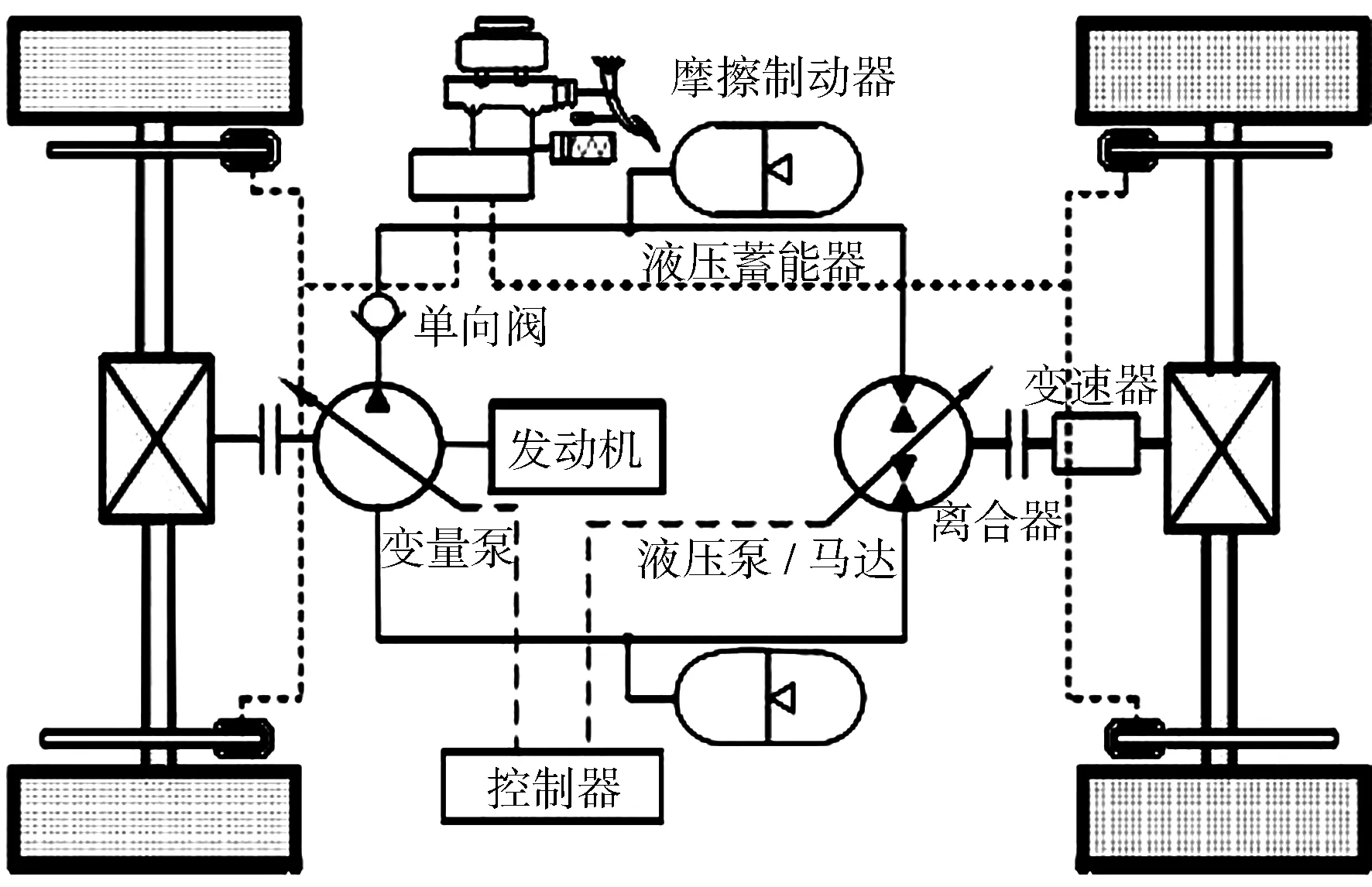

应用基于压力耦合二次调节技术的串联混合动力车辆,其结构原理如图1所示。整车的传动系统由发动机、恒压变量泵、双向液压泵/马达、变速器、液压蓄能器、驱动桥及一些反馈元件和控制系统等组成。

图1 静液传动车辆的串联混合传动系统原理图

发动机驱动恒压变量泵为整车系统提供恒压动力油源,通过双向可逆特性的液压泵/马达来驱动车辆,液压蓄能器安置在变量泵和液压马达之间。液压蓄能器可在减速、制动或下坡时按照一定的控制策略储存能量,并在需要的时候对车辆释放补充能量;因此,这种串联型混合动力车辆可使发动机具备更高的燃油经济性,同时可以提高车辆的加速、爬坡性能。

2 参数匹配及控制

液压混合动力车辆采用无级变速传动,主要关注发动机与液压变量泵、液压马达与负载之间的匹配,使车辆在大的调速区间发挥最佳的动力性与经济性。

2.1 发动机与液压泵的匹配

串联型液压混合动力驱动系统中,变量泵作为发动机的直接负载是随着发动机的工作状态而调整排量。按照发动机与泵的控制目标来进行功率匹配,保持车辆的最佳工作状态。

2.1.1 发动机与液压泵的控制目标

为使混合动力系统具有最高的综合性能,发动机与变量泵应当根据各自的特点确定出合理的控制目标。研究车辆所用柴油发动机的万有特性如图2所示,图中的BSFC曲线为发动机在不同功率下的最佳工作点,也是发动机的控制目标曲线[6],BSFC eye点为这款发动机的最佳工作点。

图2 发动机万有特性图

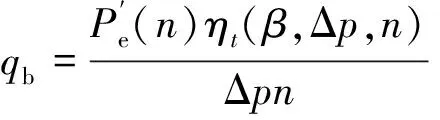

发动机的最佳工作曲线表示其工作转速与功率的一一对应,液压泵根据当前转速与作用在泵两端的压力差去匹配发动机对应的负载功率。变量泵与发动机曲轴通过联轴器保持刚性联接,具有共同转速n,液压泵的控制目标流量可表示为

(1)

2.1.2 发动机与液压泵的功率匹配

液压变量泵尽可能多地吸收利用发动机输出的有效功率,保持恒定吸收转矩不随车辆工况的变化而变化,可使发动机工作在最佳转速区域。发动机的输出功率为

(2)

式中:Pemax为发动机输出功率,kW;n为发动机转速,r/min;Ttq为发动机输出转矩,N·m。

液压泵的吸收功率为

(3)

式中:Pb为液压泵的输出功率,kW;Qb为液压泵的出口流量,L/min;qb为液压泵的排量,mL/r;nb为液压泵的转速,r/min;Δpb为液压泵的进出口压力差,MPa;Tb为液压泵的吸收转矩,N·m。

液压泵输出功率Pb的大小表现为发动机负荷的大小,其最大排量受发动机输出最大转矩限制。不同转速下发动机工作在最大功率处,液压传动系统具有较高的工作效率,提高了动力性及经济性。

2.2 液压马达与负载的匹配

为了保证液压马达的高效运行,马达排量控制的目的是为了根据负荷变化选择系统理想的工作压力,马达应处在一定的排量下,并减少小排量及零排量的工作区。本研究采用闭式液压回路,通过液压马达的双向调节实现车辆驱动控制。变量马达与负载之间的静力学关系为

pVmηmt=Mk。

(4)

式中:Mk为负荷转矩;p为负荷压力;Vm为马达排量;ηmt为马达的机械效率。

通过上式分析,在压力耦合系统中,恒压变量泵控制系统压力,压力是恒定不变的,只需通过调定马达的排量来响应外界负载。在极限爬坡过程中,车辆行驶速度低,要求马达具有大排量,提供较大转矩;因此爬坡控制时,要根据当前系统压力结合流量耦合的控制方式来调定排量[7]。

3 建立仿真模型

3.1 整车物理模型

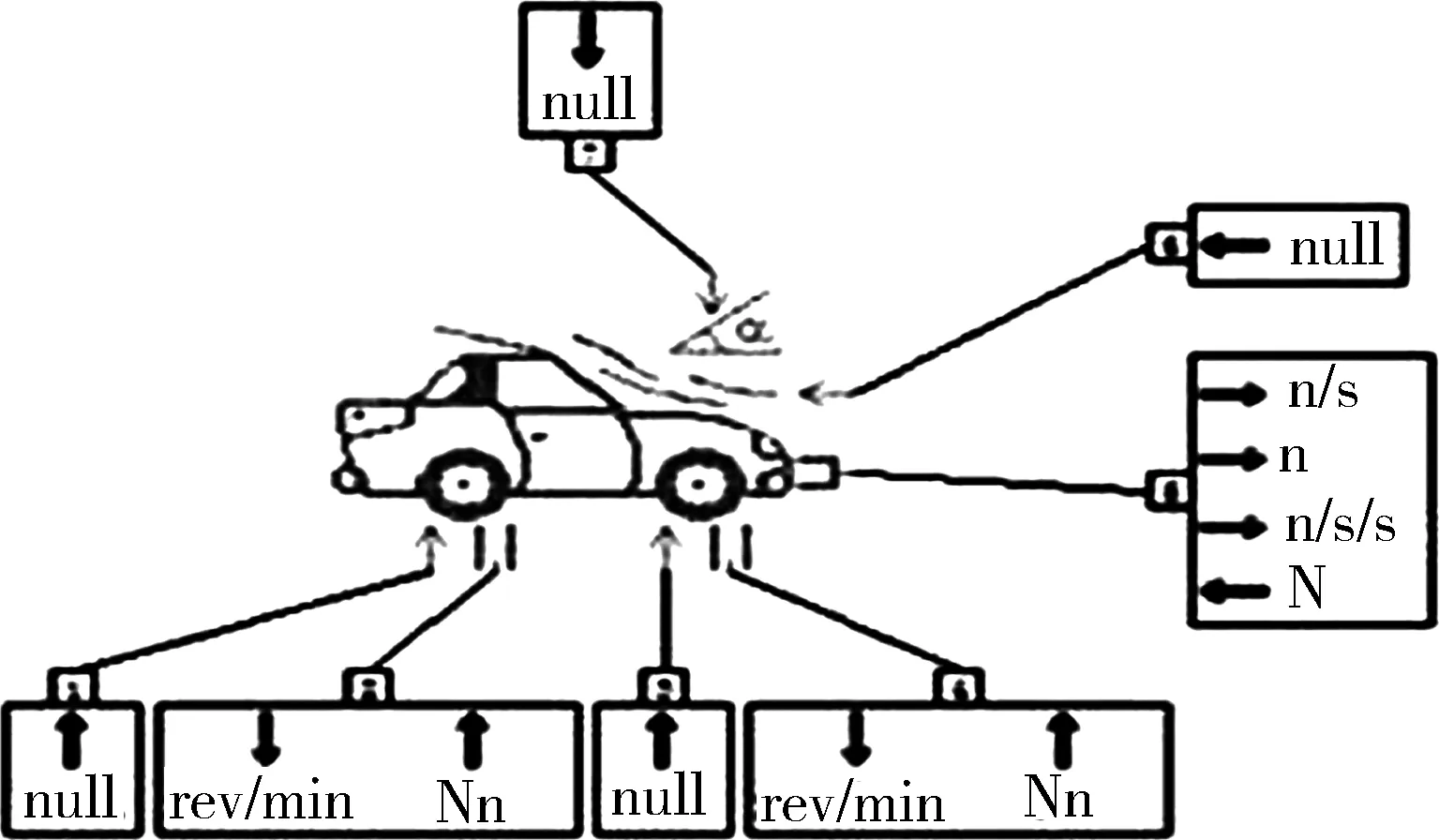

车辆动态仿真模型调用AMESim软件中IPF Driver库的DRVVEH3A模型,如图3所示,各端口分别表示输入相应的车轮驱动力、车辆的外部输入力、环境风速、当前路况的实时坡度等。车辆模型的阻力包括以下4部分。

滚动阻力:

Froll=mg(f+k·v)。

(5)

迎风阻力:

Faero=0.5·ρair·Cx·S·(v+vwind)2。

(6)

爬坡阻力:

(7)

加速阻力:

Facc=mg·a。

(8)

式中:m为车辆的总质量;g为重力加速度;Cx为空气阻力系数;S为迎风面积;f为车轮的滚动摩擦因数;k为车轮的黏性摩擦因数;vwind为风速,由模型中端口给出;α为爬坡度,由模型中端口给出;ρair为空气密度,在DRVMP3A中设定;a为车辆加速度,通过模型自身求得。

图3 整车模型

3.2 控制模型的搭建

仿真模型的控制系统在多个部件的相互作用下具有动态特性和非线性环节,因此在Simulink中建立主要元件控制模型,利用AMEsim与Simulink接口进行联合仿真。

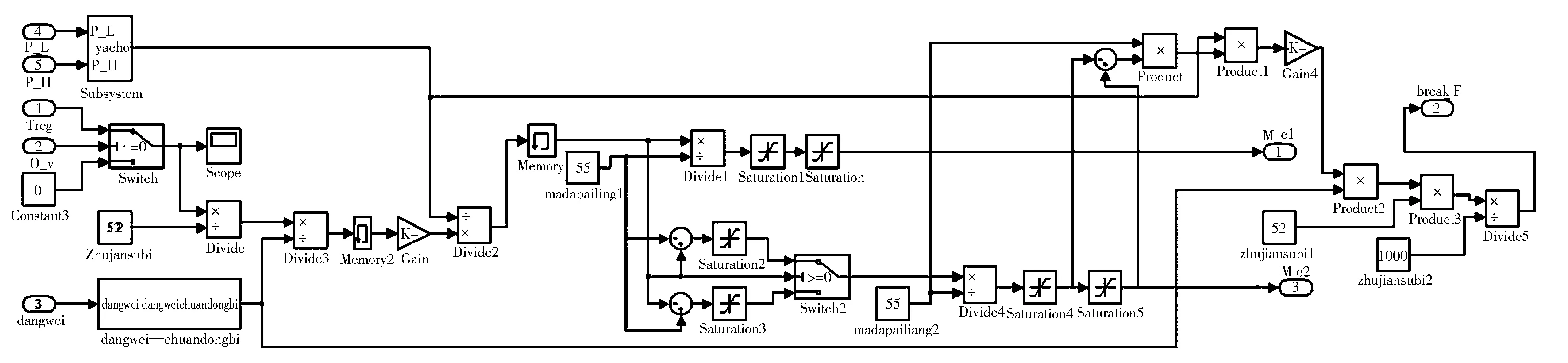

3.2.1 发动机及液压泵的控制模型

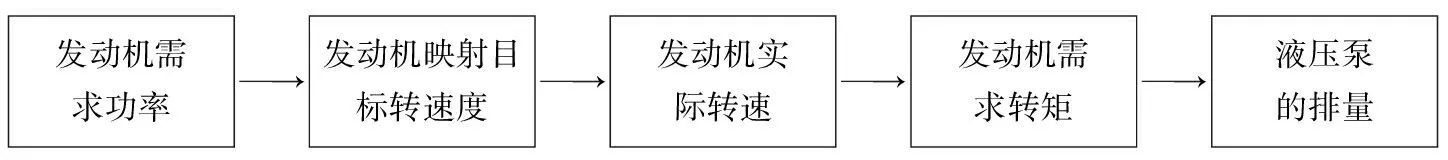

发动机与负载不存在直接关系,液压泵作为发动机的负载去适应发动机的变化,根据液压变量泵两端压差来匹配相应的马达排量,发动机在需求功率的最佳工作点工作。发动机与泵的结构模型如图4所示,控制模型如图5所示, 发动机的工作点通过查表法获得。

图4 发动机与液压泵控制模型结构框图

图5 发动机泵控制仿真模型

3.2.2 液压马达与负载的控制模型

车辆液压回路要保持一定的恒定压力,通过液压马达与外负载的调节来对系统压力进行控制。双马达驱动顺序工作模式使马达在高效传动比下工作,双马达与机械制动器的3个变量通过加入一个分配器实现控制需求。图5为液压马达与负载的控制模型,目标车速、马达两端的压力差信号、驾驶员模型计算的需求转矩作为输入得出马达对应的排量信号,进而调整马达的流量与泵的输出流量相匹配,实现目标车速以及分配器实现控制需求。图6 为液压马达控制结构框图,图7为液压马达与负载的控制模型,目标车速、马达两端的压力差信号、驾驶员模型计算的需求转矩作为输入得出马达对应的排量信号,进而调整马达的流量与泵的输出流量相匹配,实现目标车速的跟踪。

图6 液压马达控制结构框图

图7 液压马达控制仿真模型

4 动力性能仿真结果

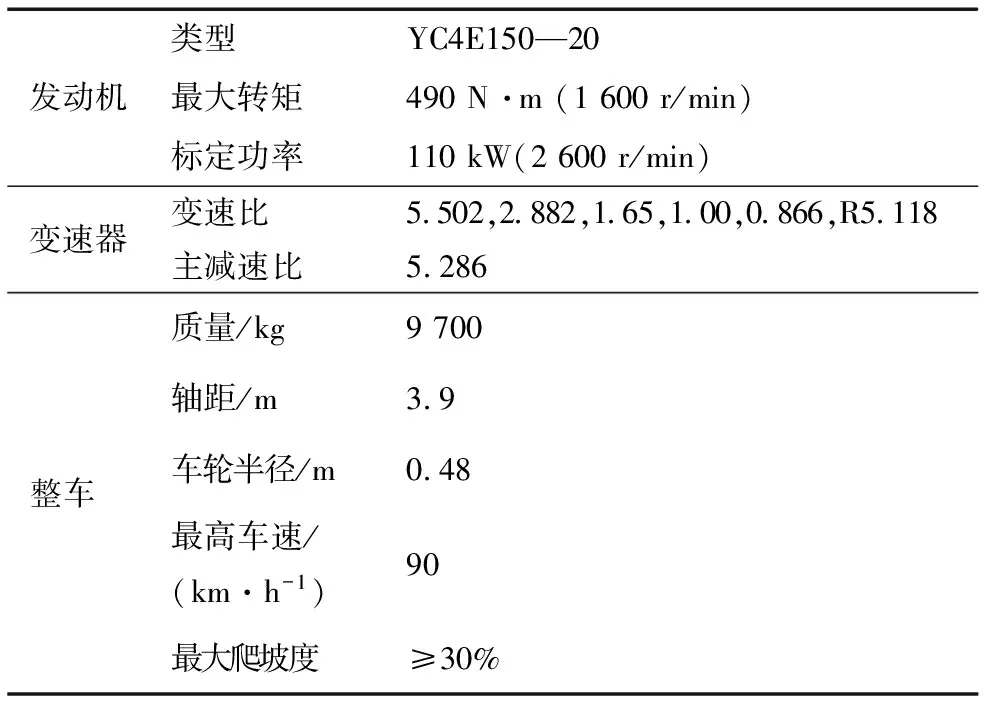

该串联型液压混合动力车辆参考传统车型的基本参数[8],如表1所示,选用混合动力常用的日本1015工况[9-10]作为仿真工况,在AMESim和Simlink的联合仿真平台下设置表中实际参数。由于重型运输车最高车速相对较低,主要对车辆的加速与爬坡性能作仿真分析。

表1 车辆基本参数

4.1 加速性能仿真分析

仿真过程中,将蓄能器的SOC值(负荷能量状态,state of charge)设定在0.5(25 MPa),发动机在10 s时车辆开始加速行驶,最终达到目标最高车速90 km/h。设定滚动阻力系数为0.012,空气阻力系数0.4,车辆满载平整路面上加速运行过程仿真曲线如图8所示。仿真结果表明:1)车辆满载由静止加速到最高车速(90 km/h)用时62 s,大马达2在加速过程中处在满排量下,表明车辆在良好路面上为极限加速过程;2)液压马达转速稳定在中、高转速(2 500 r/min),仅在车辆起步过程中处于低转速,时间也非常短,表明该仿真模型控制下转速对液压马达的效率影响较小。

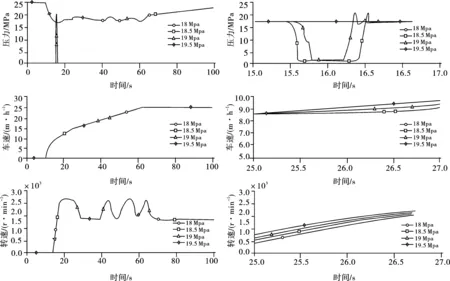

在图9中,仿真初始状态为液压蓄能器单独驱动,蓄能器的能量下限值压力分别设置为18、18.5、19、19.5 MPa描述车辆启动加速性能。图中曲线表明:1)压力为18、18.5、19 MPa的3条曲线都出现短暂的动力不足,且压力越高动力不足时间相对缩短;2)下限压力为19.5 MPa时,未出现动力不足,启动正常;3)转速曲线中随着能量下限值提高,发动机启动的时间相对提前,从而也会增加发动机的启停次数。仿真结果说明:当蓄能器的压力下限值设定为大于等于19.5 MPa时,可以保证车辆满载情况下的加速性能;同时,在满足车辆的极限加速工况下减少发动机的启停次数,应将下限压力值设定为19.5 MPa。

4.2 爬坡能力仿真分析

为了分析车辆的爬坡能力,选择一挡大传动比对车辆在坡道上直接起步进行仿真。图10为车辆满载时在坡度分别为25%、30%、35%、40%上的仿真结果(车辆设计额定爬坡能力为30%)。

图中结果表明:1)随着坡度的增加,为了保证在各转速发动机能够按经济负荷下运转,液压的排量随之降低,车辆的爬坡速度也随之降低。2)在大于车辆设计爬坡能力的情况下(>30%),车辆可以通过自身的调节(通过反向行驶提高系统的初始压力),仍然可以进行爬坡,这是液压车辆相对传统汽车的一个重要优势。需要注意的是本文设定的参考车型的最大爬坡度为30%,串联型液压混合动力车辆的最大爬坡能力由系统压力和传动比决定,车辆的最大爬坡能力发生在发动机的最高转速(最大功率)处。在爬35%或更大坡度时,车速出现负值,设定的初始压力不能驱动车辆,车辆开始后退,马达处于泵工况,和发动机共同为蓄能器充能,使系统压力升高,提升车辆的驱动能力,使得车辆可以爬上比设定更大的坡度,并且保证发动机不熄火,这是传统汽车无法达到的。

图8 车辆加速仿真结果

图9 不同参数设置下车辆运行结果对比

图10 车辆爬坡仿真结果

5 结论

基于二次调节技术原理,将发动机与液压泵、液压马达与负载进行参数匹配,同时调节液压泵与马达的排量响应负载变化,可使发动机工作在最佳工作点。

1)以发动机与泵的控制目标进行功率匹配,调整泵的排量,因此发动机在不同转速下都能工作在最大功率处。

2)蓄能器的压力下限值对车辆启动加速性能有较大影响。压力值越大,启动加速性越好,但也会增加发动启停次数而降低发动机经济性。此车辆模型的蓄能器压力下限值设置为195 bar,可满足启动加速性能。

3)和传统车型相比,串联型液压驱动车辆爬坡度更大、爬坡更迅速,具有更高的爬坡能力。

[1] Bakke W. Present and future of fluid power [J]. Journal of System & Control Engineering, 2003,207(4):193-212.

[2] Environmental Protection Agency. World’s first full-size hydraulic hybrid SUV [R]. 2004 SAE World Congress 2004:EPA420-F-04-019.

[3] 姜继海. 二次调节静液传动系统及其控制技术的研究[D].哈尔滨:哈尔滨工业大学,1998:1-30.

[4] Mantel H. Hydrostatic with Secondary Control Unit[D]. [S.l]: Universieit Van Link ping Zweden, 1995.

[5] Canter N. Developing Hydraulic Hybrid Vehicles[J]. Tribology and LubricationTechnology, 2005, 61(9):12-15.

[6] 马建中,牛新旺.工程机械动力系统节能控制策略[J].同济大学学报,1997,25(6):693-696.

[7] 姚怀新.工程车辆液压动力学与控制原理[M].北京:人民交通出版社,2006: 117-205.

[8] 孙辉.二次调节静液传动车辆的关键技术及其优化研究[D].哈尔滨:哈尔滨工业大学,2009:3-5.

[9] Kruse R E,Huls T A.Development of the federal urban driving schedule[C]//SAE TechnicalPaper. [S.1]:SEA,1973:730053.

[10] 魏跃远,林程,林逸,等.混合动力汽车系统效率的影响因素[J].吉林大学学报:工学版,2006,36(1):20-25.

(编校:夏书林)

ParametersMatchingandDynamicSimulationforSeriesHydraulicHybirdVehicle

WANG Jun-qian1, WU Tao1*, LI Xiao-feng1,2, HUANG Meng-yang1

(1.SchoolofTransportandAutomotiveEngineering,XihuaUniversity,Chengdu610039China;2.OnlyEducationGroup,StudyAbroadDepartment,Shanghai200030China)

In order to study the dynamic performance of the series hydraulic hybrid vehicle, the main vehicle parameters are matched with the technology of secondary regulation. AMESim is used to set up the physical model while Simulink is used to model the key control system. The simulations of the vehicle dynamic performance were carried out. The results show that the parameter matching is reasonable, and the performances of accelerating and climbing are better than those of conventional vehicles at the same level. This also provided a kind of practical basis to select key components for the simulation test bench of the vehicle’s performance.

series hydraulic hybrid vehicle; secondary regulation; parameters match; simulation

2014-02-24

四川省教育厅重点科研项目(12ZA166)资助

:吴涛(1969—),男,副教授,硕士生导师,主要研究方向为专用汽车技术和汽车液压技术。E-mail:597990478@qq.com

TP391.9

:A

:1673-159X(2015)01-0060-06

10.3969/j.issn.1673-159X.2015.01.010

*