GH536镍基高温合金焊接组织演变

魏振伟, 陶春虎, 顾玉丽, 刘昌奎, 曲士昱

(1.北京航空材料研究院,北京 100095;2.中航工业失效分析中心,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095)

GH536(Hastelloy X)是一种以Ni-Cr-Fe为基的固溶强化型高温合金,主要的固溶强化元素为Mo、W和Co,在高温下具有良好的耐蚀性能、抗氧化性能及强度,冷热加工性能及焊接性能良好。由于其良好的高温性能,被广泛应用于航空发动机燃烧室部件、压气机盘、风扇、叶片及其他高温部件的生产加工中[1~3]。赵树生等研究了 GH536 氩弧焊焊接接头的组织,认为GH536母材的组织由γ相基体、许多细小的球形状 γ'和少量 M6C碳化物组成[1]。Prasad Reddy等研究了Hastelloy X固溶处理后的组织,认为合金组织由 γ相基体、富钼 M6C碳化物以及少量的富铬M23C6碳化物组成,并且大多数M23C6碳化物被 M6C碳化物包裹在其中[2]。Miner等研究了 Hastelloy X的组织,认为固溶状态的组织由γ相基体和少量的富钼M6C碳化物组成,且M6C相对于M23C6是不稳定的,在时效过程中析出M23C6沉淀相[3]。不同研究者对GH536的组织未有统一的说法。迄今,对于GH536的研究更主要集中在焊接工艺和性能方面,包括:GH536板材焊接裂纹倾向性[4]及力学性能[5],温度和应变速率对 Hastelloy X 流变性能的影响[6],加工性能[7]、塑性畸变[8,9]、时效硬化机制[5]、疲劳性能[8]以及蠕变性能[10]等。

航空部件对焊接质量的要求越来越严格,而焊接质量和性能主要由焊接接头的组织决定[11~13]。在焊接过程中,焊缝组织由一个快速的非平衡凝固过程决定,同时热影响区组织由于焊接热量的输入发生改变[14]。对 GH536焊接接头组织的详细研究,国内外未见有报道。本工作研究了GH536焊接接头不同位置的组织特征,为以后研究GH536焊接接头性能和研究固溶强化型高温合金焊接组织转变奠定了基础。

1 实验材料及方法

本工作中,GH536焊接将用于发动机输油管,选择外径φ50mm、壁厚2.5mm管材作为实验材料。焊丝φ2mm,合金牌号与试验用管材牌号相同。GH536高温合金的化学成分见表1。

GH536管材坡口形式为单边V型坡口,坡口角度为45°,钝边高度为0.5mm,焊接前使用丙酮和稀盐酸清洗焊接表面,保证表面无灰尘、残留氧化物等。将管材用专用卡具夹持在焊接自动转台上,接头形式为对接,无间隙。焊接设备为美国 Miller Syncrowave 350LX焊机,采用手工钨极氩弧焊方法进行单面焊。焊接完成后进行980℃ ×2h的去应力退火处理。使用StruersTegraPol-35制样系统制备金相试样,金相腐蚀采用Kalling试剂(CuCl2∶HCl∶C2H5OH=5g∶100mL∶100mL)。使用Olympus SZ61体视显微镜对焊接接头宏观组织进行观察,使用光学显微镜对显微组织进行观察,使用扫描电镜及附带的能谱仪对析出相形貌、分布和成分进行观察和分析。使用TESCAN MAIA3场发射扫描电镜对焊接接头组织进行EBSD分析。

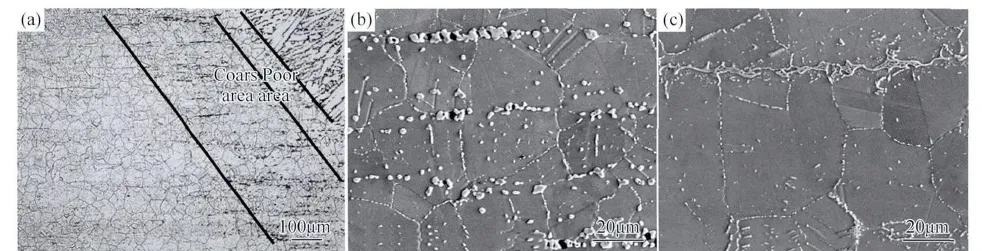

表1 GH536高温合金化学成分(质量分数/%)Table 1 Chemical composition of GH536 superalloy(mass fraction/%)

2 结果与分析

2.1 固溶态组织

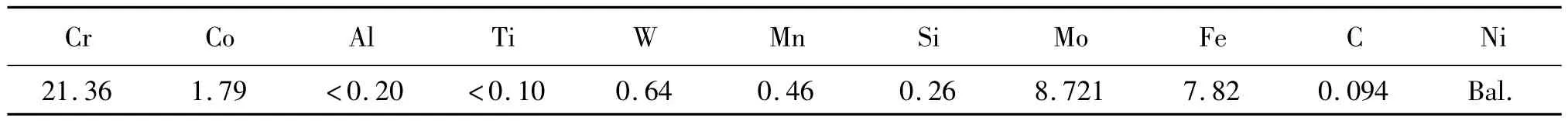

GH536管材原始出厂状态为固溶态,本研究中的组织均为管材的横向组织。晶粒为等轴状,级别为6.2,大量析出相沿横向分布,在晶内和晶界上均可见析出相,见图1a;在扫描电镜背散模式下观察,析出相呈现白色和灰色两种衬度,且白色析出相含量较高,部分白色和灰色析出相连接在一起,见图1b。分别对白色和灰色析出相进行能谱分析,分析结果见表2。灰色析出相为富铬碳化物,白色析出相为富钼碳化物,根据文献[15]报道,灰色富铬析出相为M23C6碳化物,白色富钼析出相为M6C碳化物。Clarke发现Hastelloy X中的M6C成分范围较大,从M3C到M13C,它们晶体结构相同,但很难通过TEM的SAD来区分[16]。

图1 原材料显微组织形貌 (a)低倍金相;(b)碳化物分布Fig.1 Microstructure morphology in original materials (a)low-magnification metallography;(b)carbides distribution

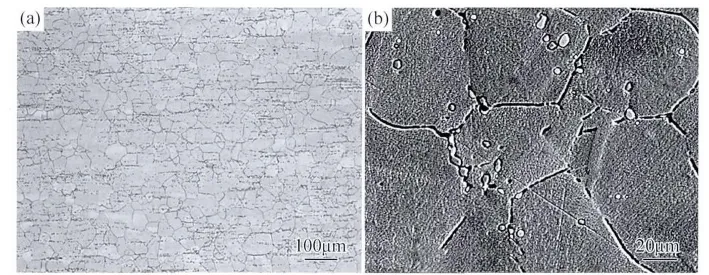

表2 析出相能谱分析结果(质量分数/%)Table 2 EDS results of precipitations(mass fraction/%)

2.2 焊接组织分析

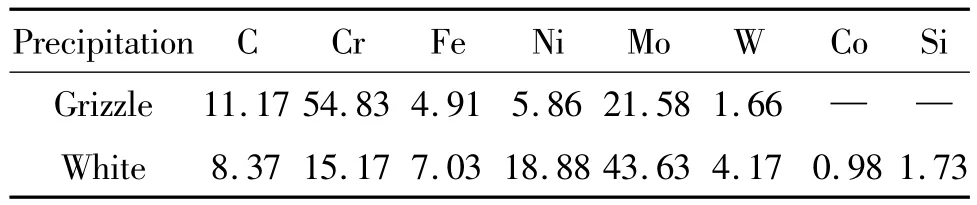

焊接过程不会造成母材组织的改变,但随后的去应力退火会使母材发生时效转变。母材晶粒尺寸未见明显长大,大量的M6C和少量的M23C6析出,而在晶界和孪晶界上的不连续析出新相为均为M6C,对大量晶界上的细小碳化物观察和能谱分析均未发现有M23C6,见图2。这与Zhao等[15]发现的不同,认为时效过程中M23C6和M6C均会在晶界析出,而在孪晶界上析出的只有M6C。

对比热影响区和母材的显微组织,未发现热影响区晶粒有明显长大,但碳化物的尺寸和形貌发生明显变化,出现宽度约400μm的碳化物粗化区域,靠近熔合线处存在碳化物贫化区,见图3a。放大后观察,粗化区可分为两个区域:靠近母材处的碳化物尺寸较大,呈“岛链状”分布,M6C在晶界不连续析出,见图3b;远离母材处碳化物含量较低,尺寸也较小,且“岛链状”碳化物生长成“网链状”,M6C在晶界不连续析出,见图3c。研究表明,M6C呈块状或颗粒状在晶界上析出,能够有效控制晶粒的长大[17],因此热影响区的晶粒尺寸未见明显长大。

焊接过程中,热量从焊缝输入,母材散热速度最快,从熔合线到母材,热影响区的温度逐渐降低。靠近母材处的温度最低,碳化物大量析出、长大;中间区域,长大和析出的部分碳化物回溶,导致析出的碳化物较少,“岛链状”碳化物变为“网链状”;靠近熔合线处的温度最高,碳化物大量回溶,形成碳化物贫化区。

图2 焊接母材显微组织形貌 (a)低倍金相;(b)碳化物分布Fig.2 Microstructure morphology in based metal (a)low-magnification metallography;(b)carbides distribution

图3 热影响区显微组织形貌 (a)整体;(b)近母材;(c)近熔合线Fig.3 Microstructure morphology in HAZ (a)integrity;(b)nearby based materials;(c)nearby fusion line

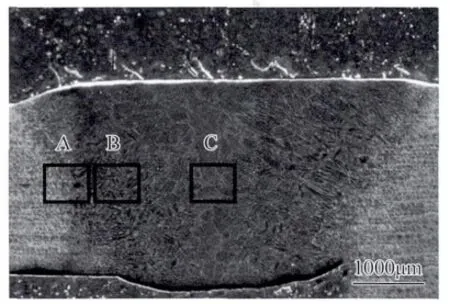

焊缝组织的形成是合金的非平衡凝固过程,与铸造的凝固过程有很大的不同,在焊接过程中,凝固前沿凝固速率更快,温度梯度更高;从而导致镍基高温合金中没有稳定的焊接冷速,组织或相的含量及形貌变化很大[18]。焊缝组织的整体形貌见图4。整个焊缝中心对称分布,焊缝上方宽度约6mm,焊缝下方宽度约3.4mm。焊缝边缘的组织为柱状晶,越靠近焊缝中心,晶粒尺寸越大,纵横比越小;焊缝中心的组织为粗大的等轴晶。越靠近焊缝中心,散热速度越慢,温度较高,焊缝金属形核后生长速率较快,导致越靠近焊缝中心晶粒尺寸越大。晶粒的生长方向与焊缝横向角度为30°;虽然坡口设计角度为45°,经过测量发现熔合线与焊缝横向角度为60°,晶粒的生长方向垂直于熔合线。这与Pang等在激光焊接K418中观察到的现象是一致的[19]。晶粒的生长方向为择优取向,主要由最快冷却速率方向确定,垂直于熔合线方向是放热最快的方向,所以柱状晶的生长方向大致垂直于熔合线。

图4 焊缝组织整体形貌Fig.4 Integrity morphology of microstructure in welded seam

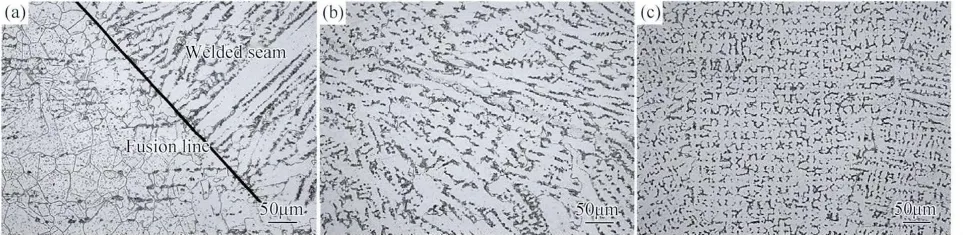

对焊缝不同区域组织进行观察,观察位置在图4中进行标注。在焊缝边缘,靠近熔合线的组织为胞状晶,仅在晶界附近可见大量碳化物析出,见图5a;随着组织向焊缝中心生长,在B区域的组织为柱状树枝晶,碳化物在枝晶间析出、偏聚,见图5b;焊缝中心(C区域)的组织为粗大的等轴状树枝晶,碳化物在枝晶间析出、偏聚,见图5c;焊缝中心等轴晶的二次枝晶间距与柱状晶的差异较小。在焊缝区域,碳化物呈颗粒状不连续的分布在晶界上,见图6a;在枝晶间,碳化物偏聚在一起,为块状和针状,见图6b。

图5 焊缝不同位置显微组织形貌 (a)图4中A区域;(b)图4中B区域;(c)图4中C区域Fig.5 Microstructure morphology in welded seam (a)marked A in Fig.4;(b)marked B in Fig.4;(c)marked C in Fig.4

图6 焊缝区碳化物形貌 (a)晶界;(b)枝晶间Fig.6 Morphology of carbides in welded seam (a)grain boundaries;(b)interdendrite

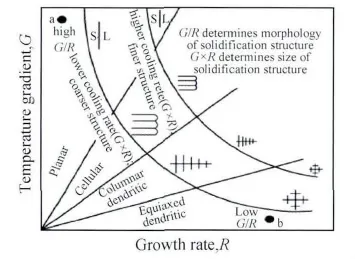

图7 温度梯度及组织生长速率对焊接后凝固组织形貌和尺寸的影响示意图[19]Fig.7 Effect of temperature gradient G and growth rate R on the morphology and size of microstructure upon solidification[19]

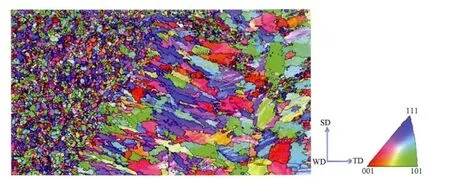

焊接凝固模式主要由温度梯度G和生长速率R控制,温度梯度由加热和冷却速度控制,生长速率由焊接速率控制,温度梯度及组织生长速率对焊接组织形貌和尺寸的影响见图7所示。由图7可知,G/R决定焊接组织形态,G×R决定焊接组织尺寸大小。在焊缝边缘,靠近母材,散热速度较快,温度梯度G较大;同时,由于边缘液固界面生长方向与焊接方向角度最大,生长速率R较低,因此在焊缝边缘组织为胞状晶。有文献报道,在立方晶体结构组织中,胞状晶粒为外延式生长,生长方向为(100),该方向生长速率最快[18,20]。对 GH536焊缝的胞状晶进行EBSD分析发现,其生长方向不是(100),为随机取向,见图8。当温度梯度影响比生长速率影响更显著时,晶粒取向主要受温度梯度控制,这就是焊接晶粒的竞争生长机制。Kou在其著作中对外延生长机制和竞争生长机制进行了详细论述[21]。随着液固界面深入焊池,温度梯度G降低,组织生长速率R提高,同时由于成分过冷的影响,焊接组织由胞状晶转变为柱状树枝晶,见图5b。而在焊缝中心,温度梯度最低,组织生长速率R最大,且成分过冷达到最大,组织由柱状树枝晶变为等轴树枝晶,见图5c。同时,焊缝中心温度梯度G降低,组织生长速率R提高,最终柱状晶区的G×R与焊缝中心的差异较小,因此二次枝晶间距差异较小。

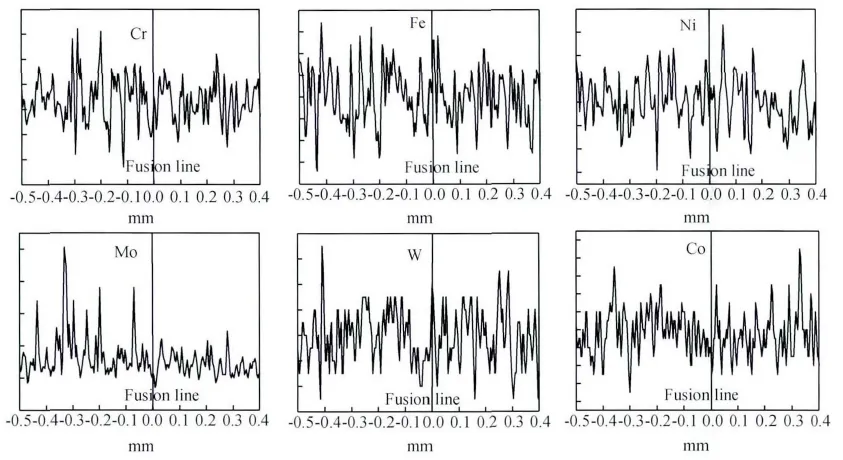

材料的焊接是金属熔化、凝固和固态相变三个过程的综合,尤其是在金属熔化过程中,由于焊接热量的输入,熔融的金属材料温度迅速升高,有时会造成材料部分元素含量减少导致宏观偏析,从而影响材料的性能。使用EDS的线扫描分析模式,分析、对比熔合线两侧GH536主要成分的变化,判断在焊接过程中是否造成宏观偏析。图9列出了焊接接头熔合线两侧 Cr,Fe,Ni,Mo,W 和 Co 元素的变化,结果显示,熔合线两侧未见明显差异,各个元素在焊接过程中均未损失。

图8 焊接接头晶粒IPF图Fig.8 IPF map of grains in welded joint

图9 熔合线两侧能谱线扫描分析结果Fig.9 EDS line analysis results across fusion line

3 结论

(1)固溶态GH536组织由γ基体、大量M6C及少量M23C6组成,碳化物在晶内和晶界上均可见,部分M6C和M23C6连接在一起。

(2)焊后,大量M6C在晶内弥散析出,在晶界和孪晶界上不连续析出,原有的碳化物长大。

(3)从母材到熔合线,热影响区可分为三个区域:靠近母材处,碳化物显著长大,呈“岛链状”分布;中间区域,长大和析出的部分碳化物重新固溶入基体,呈“网链状“分布;靠近熔合线处,出现碳化物贫化区。

(4)焊缝从边缘到中心逐渐凝固,碳化物在晶界和枝晶间析出:初始阶段,组织为非外延式生长的胞状晶,生长方向垂直与熔合线;中间阶段,组织转变为柱状树枝晶,且越靠近焊缝中心,晶粒尺寸越大;焊缝中心为粗大的等轴状树枝晶。

(5)焊接过程中,焊缝金属中各元素未损失。

[1]赵树生,许鸿吉,谢明,等.GH536高温合金氩弧焊接头力学性能及组织[J].大连交通大学学报,2010,31(5):47-49.(ZHAO S S,XU H J,XIE M,et al.Studies of mechenical properties and microstructures of argon-shielded arc welding joint of GH536 superalloy[J].Journal of Dalian Jiao Tong University,2010,31(5):47 -49.)

[2]PRASAD REDDY G V,HARINI P,SANDHY R,et al.On dual-slope linear cyclic hardening of Hastelloy X[J].Materials Science and Engineering(A),2010,527:3848-3851.

[3]MINER R V,CASTELLI M G.Hardening mechanisms in a dynamic strain aging alloy,HASTELLOY X,during Isothermal and thermomechanical cyclic deformation [J].Metallurgical Transactions(A),1992,14(6):551-561.

[4]李萌蘖,候玉年,张维琴,等.GH536镍基高温合金板材焊接性研究[J].航空材料学报,1989,9(2):48-55.(LI M N,HOU Y N,ZHANG W Q,et al.Weldability of nickel-base superally GH536 sheet[J].Journal of Aeronautical Materials,1989,9(2):48 -55.)

[5]魏振伟,刘昌奎,顾玉丽,等.GH536镍基高温合金焊接接头力学性能与断裂特征研究[J].航空材料学报,2015,35(5):70-74.(WEI Z W,LIU C K,GU Y L,et al.Mechanical properties and fracture characteristics of welded joint in GH536 Ni-based superalloy[J].Journal of Aeronautical Materials,2015,35(5):70 -74.)

[6]SAKTHIVELA T,LAHAA K,NANDAGOPALA M,et al.Effect of temperature and strain rate on serrated flow behaviour of Hastelloy X[J].Materials Science and Engineering(A),2012,534:580-587.

[7]AGHAIE-KHAFRI M,GOLARZI N.Forming behavior and workability of Hastelloy X superalloy during hot deformation[J].Materials Science and Engineering(A),2008,486:641-647.

[8]ABUZAID W,SEHITOGLUA H,LAMBROS J.Plastic strain localization and fatigue micro-crack formation in Hastelloy X [J].Materials Science and Engineering(A),2013,561:507-519.

[9]ABUZAID W Z,SANGID M D,CARROLL J D,et al.Slip transfer and plastic strain accumulation across grain boundaries in Hastelloy X[J].Journal of the Mechanics and Physics of Solids,2012,60(6):1201 -1220.

[10]KIM W G,YIN S N,KIM Y W,et al.Creep characterization of a Ni-based Hastelloy-X alloy by using theta projection method[J].Engineering Fracture Mechanics,2008,75(17):4985-4995.

[11]GRANEIX J,BEGUIN J D,PARDHEILLAN F,et al.Weldability of the superalloys Haynes 188 and Hastelloy X by Nd:YAG-MATEC Web of Conferences[C]//EDP Sciences,2014,14:13006.

[12]VISHWAKARMA K R,RICHARDS N L,CHATURVEDI M C.Microstructural analysis of fusion and heat affected zones in electron beam welded ALLVAC®718PLUSTM superalloy[J].Materials Science and Engineering(A),2008,480:517-528.

[13]马铁军,王为,李文亚,等.粉末高温合金FGH96线性摩擦焊接头组织与力学性能[J].材料工程,2014(10):11-15.(MA T J,WANG W,LI W Y,et al.Microstructure and mechanical properties of linear friction welded P/M superalloy FGH96[J].Journal of Materials Engineering,2014(10):11 -15.)

[14]OJO O A,RICHARDS N L,CHATURVEDI M C.Microstructural study of weld fusion zone of TIG welded IN 738LC nickel-based superalloy[J].Scripta Materialia,2014,51(7):683-688.

[15]ZHAO J C,LARSEN M,RAVIKUMAR V.Phase precipitation and time-temperature-transformation diagram of Hastelloy X[J].Materials Science and Engineering(A),2000,293:112-119.

[16]CLARKE Jr W L,TITUS G W.Evaluation study of Hastelloy X as a nuclear cladding oxidation and structural stability investigation,Report#AGN-8292[R].San Raman,USA:Nuclear Division Aerojet-General Corporation,1968.

[17]郭建亭.高温合金材料学(上册)——应用基础理论[M].北京:科学出版社,2008:372.

[18]NEMATZADEH F,AKBARPOUR M R,PARVIZI S,et al.Effect of welding parameters on microstructure,mechanical properties and hot cracking phenomenon in Udimet 520 superalloy[J].Materials and Design,2012,36:94-99.

[19]PANG M,YU G,WANG H H,et al.Microstructure study of laser welding cast nickel-based superalloy K418[J].Journal of Materials Processing Technology,2008,207(1-3):271-275.

[20]BAGHJARI S H,AKBARIMOUSAVI S A A.Experimental investigation on dissimilar pulsed Nd:YAG laser welding of AISI 420 stainless steel to kovar alloy[J].Materials and Design,2014,57:128 -134.

[21]KOU S.Welding Metallurgy[M].2nd edition.New York:John Wiley,2003:173-174.