装配式圆形衬砌环结构变形特性试验研究

袁 勇毕湘利柳 献王 辉

(1.同济大学地下建筑与工程系,200092,上海;2.上海申通地铁集团有限公司,201103,上海∥第一作者,教授)

装配式圆形衬砌环结构变形特性试验研究

袁 勇1毕湘利2柳 献1王 辉1

(1.同济大学地下建筑与工程系,200092,上海;2.上海申通地铁集团有限公司,201103,上海∥第一作者,教授)

盾构隧道一般采用预制管片拼装的方式施做衬砌结构。荷载作用下衬砌结构的径向位移及管片间接缝内外侧的张合位移是衡量这类装配式结构变形状态的基本指标。通过圆形拼装衬砌环结构的极限承载试验,获得了衬砌环结构径向位移和接缝张合位移随荷载发展的曲线,分析给出了其关键性能点的荷载、整体变形、径向位移、直径变化率以及接缝张合位移。

盾构隧道;装配式结构;衬砌环;变形特性

First-author's address Department of Geotechnical Engineering,Tongji University,200092,Shanghai,China

0 引 言

在隧道的日常检测维护中发现,盾构隧道中常用的装配式圆形衬砌环结构(以下简为“衬砌环”)均存在不同程度的变形。衬砌环结构变形是反映结构受力特点和工作状态的重要特征之一,如变形过大将严重影响隧道结构的适用性和耐久性。

针对软土地区盾构隧道衬砌环变形,文献[1]根据上海地铁隧道结构长期监测数据和监护实践,研究了其变形规律,讨论了隧道结构衬砌环“横鸭蛋”式变形状态:顶底块管片外弧面受压、内弧面受拉,接头外弧面闭合、内弧面张开,腰部接头内侧闭合、外侧张开,接头两侧管片内壁局部受压;文献[2]统计了上海轨道交通8号线三个盾构隧道区间的衬砌结构变形现场监测数据,分析了隧道收敛、接缝张开等变形的发展规律和相互关联性,证实隧道结构衬砌环呈现“横鸭蛋”变形:弧顶位置明显的内张、标准块位置外张,且前者量值明显大于后者。在试验研究方面,文献[3]利用管片错缝拼装的三环衬砌结构的承载试验研究错缝拼装衬砌结构的径向变形包括管片挠曲变形和由于接缝转角引起的相对变形规律,发现处于中间位置的衬砌环径向变形主要是由于管片挠曲变形引起,而两侧位置由管片挠曲和接缝转角引起的衬砌环径向变形均较为明显;文献[4]通过对德国Elbe河第四座水底隧道进行三环错缝1:1足尺试验发现:最大转角发生在邻接的纵缝,所有纵缝均未破坏,管片最大变形发生在“中间环”的腰部,“关键块”对于隧道环的整体变形没有影响。在为隧道设计提供了重要参考依据的试验方面。文献[5]针对双圆盾构错缝拼装衬砌进行足尺试验研究,研究双圆盾构衬砌在错缝拼装下的内力和变形,为衬砌结构的设计提供依据。研究发现错缝拼装结构比通缝拼装结构可提高20%的承载力,且变形远小于通缝拼装变形量,是其1/5~1/6,中间立柱受力和变形均匀。文献[6]针对上海长江隧道衬砌结构进行整环足尺试验研究,验证衬砌管片的承载力和稳定性,验证施工荷载作用下结构的可靠性。试验结果表明,衬砌管片的钢筋应力、连接螺栓应力、接缝错动值和张角均小于设计容许值。

总结现有研究可见,国内主要以现场监测数据为基础研讨衬砌环的变形特征,由于现场条件的限制,监测数据尚无法获得衬砌环管片各接缝外侧的张开(压紧)量。而国内外针对盾构隧道所进行的足尺试验研究也多为设计验证性试验。由于破坏试验研究较少,对衬砌结构的极限荷载及变形认识不足,故难以准确评估运营地铁衬砌结构工作状态和安全系数。本文以典型盾构装配式圆形衬砌环结构为对象,进行通缝拼装衬砌结构极限承载试验,以探求隧道结构衬砌环受荷后的变形特征,分析衬砌结构径向位移和接缝的张合位移随荷载的发展规律。

1 试验方案

1.1试验试件

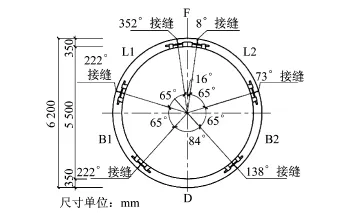

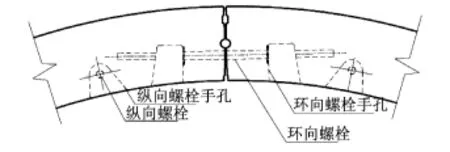

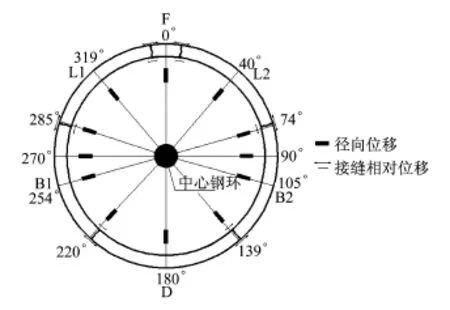

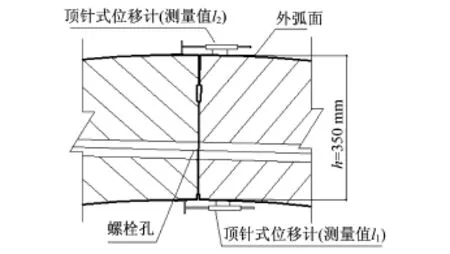

试验采用的钢筋混凝土预制管片厚0.35 m、环宽(沿隧道纵向尺寸)1.2 m。拼装出的圆环状衬砌结构外径为6.2 m、内径为5.5 m。全环分为4种类型的6块预制管片(如图1所示),包括1个封顶块(F块)、2个邻接块(L1和L2块)、2个标准块(B1和B2块)和1个底块(D块)。管片间接头采用上海盾构隧道衬砌环结构典型接头(见图2),且每个接头使用2根5.8级M30螺栓连接以抵抗剪力作用。管片拼装完成后,各接头处环向螺栓未施加预紧力,因此初始状态下各接缝存在1 cm左右的间隙。

图1 试验用圆环状衬砌结构

图2 衬砌环结构典型接头构造

1.2加载系统

1.2.1加载装置

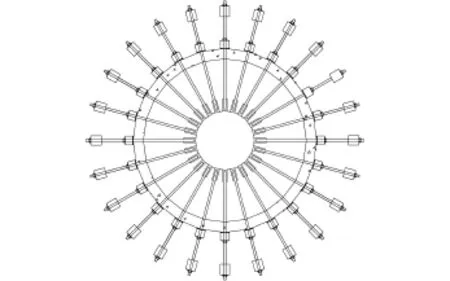

本试验根据地铁衬砌环结构受力特点,采用多个集中荷载近似等代地层压力分布荷载。圆形装配式衬砌环水平放置,24个拉杆式反力架构成汇于中心钢环的12对对拉加载框架,整个加载装置为一个自平衡体系[7](如图3所示)。每个拉杆式反力架由1个千斤顶、1个荷载分配梁、1个持荷梁和2个钢拉杆构成。其中,千斤顶提供荷载,持荷梁为主动加压的垫梁,荷载分配梁用于将荷载沿管片环宽均匀施加。结合结构有限元预分析计算结果,千斤顶所需提供的最大水平荷载为980 k N、相应的最大位移为400 mm。

图3 加载装置布置平面示意

1.2.2加载方式

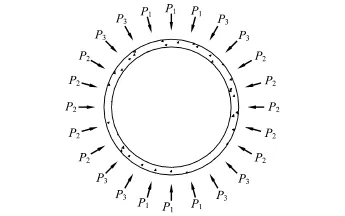

根据软土地层中等埋深条件盾构隧道设计方式,24个加载点分为P1、P2、P3三组,如图4所示。其中,P1组有6个加载点(3对对拉加载框架),所加荷载代表隧道顶部所受的竖向土压力和底部的地基反力;衬砌环左右两侧的P2组有10个加载点(5对对拉加载框架),代表作用于隧道结构所受的侧向土压力,侧向土压力系数取0.65;其他位置8个加载点构成P3组(4对对拉加载框架),所加荷载为竖向土压力和侧向土压力之间的过渡。

图4 环向荷载分组

试验采用单调加载方式,即中间过程无卸载。每个组中各加载点的加载时间和荷载值均相同。试验加载分为等比例匀速加载、等比例慢速加载、侧向荷载恒定3个阶段。

(1)等比例匀速加载。荷载控制,同时施加P1组、P2组和P3组荷载,使荷载P1由0 k N分10级加载至300 k N,每级荷载增量为30 k N。加载过程中维持P2=0.65×P1、P3=(P1+P2)/2=0.825× P1。

(2)等比例慢速加载。荷载控制,同时施加P1组、P2组和P3组荷载,使荷载P1由300 kN分30级加载至445 kN,P1的每级荷载增量为5 kN。加载过程中维持P2=0.65×P1、P3=(P1+P2)/2= 0.825×P1。

(3)固定侧向荷载加载。位移控制,维持P2= 275 k N,P3=(P1+P2)/2,P1与P3持续加载直至加载到衬砌环的极限状态,并记录各组荷载的数值。

加载过程中,如衬砌环发生以下现象则认为其达到了极限状态:①竖直径向位移达到400 mm;②接缝处环向螺栓拉断或拉流;③管片表面出现0.3 mm宽度以上的裂缝;④管片出现边长30 mm以上的混凝土块崩角。

1.3衬砌结构位移量测方案

衬砌结构需要关注的变形包括衬砌环的径向变形、管片接头的张角变形,以及管片本身变形。其中,衬砌环的径向变形和接头的张角变形常用以衡量衬砌环结构极限变形能力,故试验中重点测量了衬砌环上各点的径向位移和接缝处管片内外侧相对位移。

1.3.1衬砌环的径向位移

每个观测方向上设置两个拉线位移计,拉线的一端固定在中心钢环上(圆心处),另一端固定在管片上。由于整个加载装置为一个自平衡体系,中心钢环在加载过程中位置保持不变,因此每个位移计的测量结果即为测点到圆心距离的变化。将同一直径方向上两位移计所测结果相加,即可得到该直径方向管片上对应两点的相对位移,即为衬砌环径向位移。其中管片向环内位移为负,向环外位移为正。

图5 位移测点布置

1.3.2接缝处管片内外侧相对位移

在径向荷载作用下,管片接头变形包括衬砌环接缝处管片内外侧的张合(张开或压紧)、接缝沿径向的错动、接头管片的局部挤压变形。因本次试验过程中接缝错动量不显著,且管片局部挤压变形对衬砌环工作状态不起控制作用,故仅主要叙述接缝处管片内外侧张合变形的量测。

测量管片接头的接缝张合量时,可在各接缝位置的管片内外侧布设1对顶针式位移计(见图6)。测试结果以接缝张开为正,以接缝压紧为负。

图6 接缝相对位移测量示意图

2 试验现象及结果

2.1试验现象

通缝拼装衬砌环足尺极限承载试验加载结束后,衬砌环结构全貌如图7所示。在加载初始阶段(P1<120 k N),衬砌环结构整体断面形状由正圆的“李子”形逐渐变成椭圆形的“橄榄”形,随荷载的持续增加断面形状变为“扁桃”形;衬砌环顶部和底部向管片环内发生位移,腰部向管片环外发生位移。结合混凝土应变数据,圆环衬砌结构顶部管片F、底部管片D外弧面受压,内弧面受拉;腰部管片B1、B2外弧面受拉,内弧面受压。邻接块管片L1、L2外侧主要受压,在靠近与腰部管片B1、B2接缝处出现部分受拉区域,内弧面则主要受拉,在靠近与腰部管片B1、B2接缝处出现部分受压区域。

图7 加载结束衬砌环结构全貌

施加第4级荷载(P1=117 kN)期间,衬砌环管片底块D和邻接块L1和L2外弧面出现肉眼可观察裂缝,随着荷载的增加,裂缝继续发展。加载结束后,对衬砌环管片内外裂缝开展位置和程度进行统计,管片结构裂缝基本分布在受拉区域,即衬砌环D块内弧面和B1、B2块外弧面,而F块和L1、L2块内弧面裂缝发展不明显。

衬砌环管片间接缝处的拼装初始张开随着荷载增加先发生压紧,当施加第3级荷载(P1=85 kN)期间,接缝逐渐压紧至基本闭合。随着荷载的继续增大,管片间接缝的内外侧发生相对张合位移,衬砌环顶部(8°和352°)和底部(148°和222°)的接缝内侧张开、外侧压紧;衬砌环腰部(73°和287°)的接缝内侧压紧、外侧张开。

加载结束后,222°接缝处管片外弧面、287°接缝处管片内弧面、352°接缝处管片外弧面混凝土局部发生破碎剥落,73°接缝处管片内弧面、138°接缝处管片外弧面混凝土发生受压开裂。

2.2位移测试结果

2.2.1衬砌环结构的径向位移

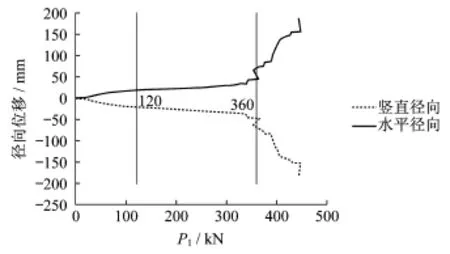

试验过程中,每个位移计的测量结果为测点到圆心的距离变化量,将同一观测直径上两位移计所测结果相加,可得到衬砌环该直径方向上的径向位移。根据测试结果可画出竖直)和水平)径向位移随荷载发展曲线,如图8所示。图中径向位移为负时表示管片衬砌环发生向环内的位移,径向位移为正时表示管片衬砌环发生向环外的位移。

根据图8,竖直径向位移向内,水平径向位移向外;竖直和水平方向上径向位移随荷载变化的发展趋势基本一致,数值上也十分接近。径向位移随荷载变化曲线大致可分为三个阶段:

(1)阶段I——压紧阶段:加载初期(P1<120 k N),径向位移随荷载发展较快,且呈现非线性,考虑是由于衬砌环拼装完成后接缝处止水带未压密;

(2)阶段II——弹性阶段:加载中段(120 k N<P1<360 k N),径向位移发展较为平缓,随荷载呈近似线性增加,衬砌环弹性变形,结构整体处于弹性工作阶段;

(3)阶段III——塑性阶段:加载后期(P1>360 k N),径向位移随荷载增大而迅速发展,并有波动,表明衬砌环局部破坏,整体发生塑性变形,但径向位移随荷载发展趋势仍可视为线性关系,且斜率较大。

图8 径向位移随荷载发展曲线

2.2.2接缝的张合位移

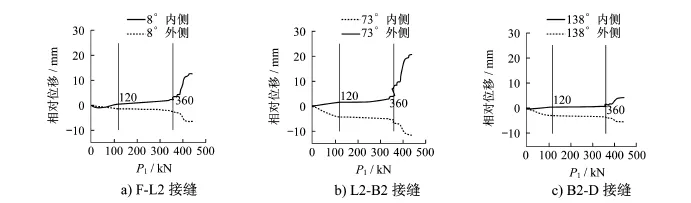

从测量接缝张合的6对位移计中,读取8°(FL2)接缝、73°(L2-B2)接缝和138°(B2-D)接缝的内外侧相对位移数据,并绘制接缝张合量随荷载变化的曲线如图9所示。图9中接缝闭合位移为“负”,接缝张开位移为“正”。可见,不同位置接缝的张合位移特征不同,总体而言,F-L2接缝和B2-D接缝均为外侧闭合、内侧张开,L2-B2接缝则相反。

(1)F-L2接缝。开始加载时,内外侧位移均为负(闭合),判断是接缝止水带压密而致;当荷载达到100 k N后,接缝内侧张开,外侧仍为压紧;加载中段(120 k N<P1<360 k N),接缝内外侧位移随荷载增长,但较为缓慢;当荷载增大到360 kN后,接缝内外侧的位移均随荷载增加而迅速发展,最终管片内侧位移大于外侧位移。

(2)L2-B2接缝。加载初期(P1<120 k N)接缝外侧张开量缓于内侧闭合量;加载中段(120 kN<P1<360 k N)接缝内外侧位移随荷载缓慢增加;当荷载增大到360 k N后,接缝处内外侧的相对位移随荷载增加而迅速发展,最终管片外侧位移大于内侧位移。

(3)B2-D接缝。接缝外侧闭合位移在加载初期(P1<120 k N)随荷载发展较快,闭合后基本不随荷载变化;接缝内侧位移在P1<360 k N阶段,随着荷载的增加缓慢发展;加载后期(P1>360 k N)接缝内外侧位移随荷载增加而迅速发展。

图9 接缝张合位移随荷载发展曲线

2.2.3衬砌环结构整体变形形态

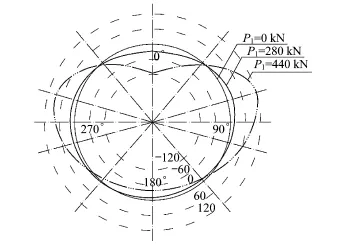

根据6对拉线位移计的测试结果,可绘制出衬砌环结构受荷后的整体形态玫瑰图(见图10)。如果忽略拼装误差,初始状态(P1=0 k N)衬砌环为直径6 200 mm的“李子”状正圆;随荷载增加,衬砌环顶(0°)底(180°)发生向内位移,而腰部(90°和270°)发生向外位移,衬砌环整体逐渐变成“橄榄”状的椭圆形;径向位移达到阶段III后,衬砌环整体呈现“扁桃”状。

图10 典型荷载水平衬砌环外轮廓(位移放大系数10)

3 衬砌环结构的相对变形

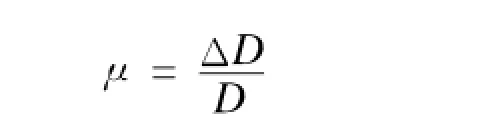

工程上常用衬砌环结构的相对变形量描述衬砌结构的力学形态,如山岭隧道的收敛变形、圆形管涵的椭圆度等。这里,采用圆形衬砌结构的外径变化率

式中:

μ——圆形衬砌环结构的直径变化率;

D——圆形衬砌环的外径;

ΔD——圆形衬砌环外径的变化量,即径向位移量。

4 结语

本文根据圆形通缝拼装衬砌结构试验测试变形测试数据,讨论衬砌结构加载过程中特征部位的位移曲线和整体变形形态,得到以下结论:

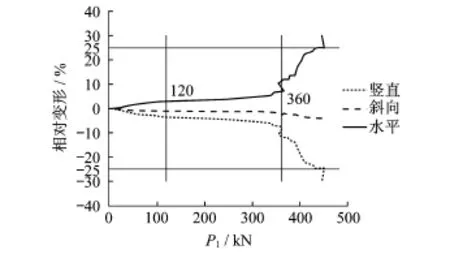

图11 相对变形随荷载发展曲线

(1)本试验条件下,管片拼装式圆形衬砌环结构的径向位移和管片接缝处的张合位移随荷载的发展趋势基本可以划分为压紧段、弹性段、塑性段三个阶段。压紧阶段(P1<120 k N),位移量值不大但发展较快;弹性阶段(120 k N<P1<360 k N),位移发展趋势呈平缓线性;塑性阶段(P1>360 k N),位移总体呈现线性迅速发展,局部有跳跃波动。

(2)衬砌环结构竖直径向位移向内、水平径向位移向外,随荷载发展趋势相似,量值接近。

(3)衬砌环的顶、底接缝外侧闭合、内侧张开,腰部接缝内侧闭合、外侧张开;同一接缝的张开量与闭合量并不相等。

(4)衬砌环结构受荷后,整体形状由初始的“李子”状正圆形逐渐变成“橄榄”状的椭圆形,超过极限荷载后形状变为“扁桃”形。

(5)超过极限荷载后衬砌环结构的直径变化率可达25‰。

[1] 王如路.上海软土地铁隧道变形影响因素及变形特征分析[J].地下工程与隧道,2009(1):1.

[2] 李明宇,王秀志,刘国彬,等.地铁盾构隧道结构变形特性研究[J].城市轨道交通研究,2010(增刊1):216.

[3] Luttikholt A.Ultimate Limit State Analysis of A Segmented Tunnel Lining[D].The Netherlands:Delft University of Technology,2007.

[4] Schreyer J,Winselmann D.Suitability tests of the lining for the 4th Elbe Tunnel Tube-Results of Large-Scale Tests[J]. Tunnel,2000(1):34.

[5] 王如路,宋博.双圆盾构隧道衬砌错缝拼装整环试验及结构分析[J].地下工程与隧道,2001(1):12.

[6] 鲁亮,欧阳冬,兰学平.上海长江隧道衬砌结构整环试验研究[C]∥第17届全国结构工程学术会议论文集(第II集).北京:工程力学杂志社,2008.

[7] 同济大学.地铁盾构隧道极限承载试验研究[R].上海:同济大学,2013.

(4)减免税费。项目运营期税费主要有所得税、营业税、城市维护建设税、教育费附加等。本项目财务状况差,可申请减免或返还。但随着目前营业税改增值税政策的试行,税费具体方案和归属尚不明确,因此,暂不予考虑。

综合来看,根据项目预测运量,从最大程度吸引客流、培育居民出行习惯,结合其它城市尤其是西部城市类似项目票价、区域总体收入和消费水平以及心理承受能力等因素分析,本项目不宜采用高运价方案。从资产保值和持续发展角度考虑,不推荐免提折旧方案。结合项目初近期运量水平较低、社会公益性强的特点,应积极争取采用优惠单一电价。同时,应采取土地开发补贴,制定综合物业开发、沿线单位有偿受益等政策性措施,或设立轨道交通专项基金,积极申请低息贷款,以改善项目财务状况。

4 其它政策建议

根据类似项目的运营管理经验和目前国内运营管理发展趋势,本项目建成后可能会采取委托管理方式。即委托具备铁路管理能力和实力,有较为成熟运营经验或具有轨道交通行业专业背景的企业,以组建运营公司的形式,负责运营管理和养护维修。从促进项目建设与运营顺畅衔接考虑,宜及早选择和明确被委托方,以便于其在建设过程中提前介入和筹划,有效控制成本。

参考文献

[1] 中铁第一勘察设计院集团有限公司.西安北客站至机场城际轨道交通工程可行性研究报告[R].西安:中铁第一勘察设计院集团有限公司,2014.

[2] 陈云,王浣尘,田澎,等.城市轨道交通建设的扶持政策与补贴方式研究[J].城市轨道交通研究,2005,8(1):13.

[3] 郑晓莉,陈峰.公私合作模式在城市轨道交通中的应用[J].城市轨道交通研究,2010,13(7):93.

(收稿日期:2015-03-31)

Experiment of Deforming Characteristics of the Assembled Circular Lining Structure

Yuan Yong,Bi Xiangli,Liu Xian,Wang Hui

Lining structures of shield tunnel are normally assembled by prefabricated segments.The characteristics of the radial deformation and the opening of segment joints under load are basic indexes for the evaluation of the structural performance.Based on an ultimate load experiment of circular assembled lining ring structure,the straight joint assembling shield tunnel structure,curves of radial deformation and opening of joints are obtained.In this paper,the key points of the deformation of the structure are analyzed,including the load at performance points,integral deformation,radial displacement,diameter change rate and joint displacement.

shield tunnel;assembled structure;lining ring;deformation characteristics

U 456.3+1

10.16037/j.1007-869x.2015.07.007

2014-02-21)