手工冷卷1 C r 1 8 N i 9材质弹簧的方法分析

盛昆川, 郗志伟, 金昌盛, 崔杰, 于长文

(哈尔滨汽轮机厂有限公司,哈尔滨 150046)

0 引言

1Cr18Ni9弹簧属于奥氏体不锈钢,比马氏体不锈钢具有更好的耐蚀性、良好的冷变形性能。在常温下保持奥氏体组织并无磁,一般用于重要场合,弹簧的卷制精度和热处理工将直接影响弹簧的性能。

1 原因分析

按照我单位现有的弹簧生产能力,弹簧手工卷成密卷弹簧,然后手工劈距和修整。现材质为1Cr18Ni9。钢丝直径为φ4 mm,需冷卷。

加工难点:1Cr18Ni9材质冷卷回弹量较SiMn钢、CrV、碳素钢丝要大,并且在劈距时易造成两端头尺寸不变,节距处外径增加造成腰鼓形,卷制不出合格的弹簧。

由于1Cr18Ni9钢丝是形变强化而来,所以在深度冷拔时,形变将诱发由奥氏体向马氏体相变。实验证明,面缩率越大、温度越低时诱发马氏体的数量越多,从而造成相变的组织应力越大。由于拉拔过程材料的晶格产生畸变又将造成很大的内应力,同时又造成抗拉强度的不均匀性。由于此弹簧的旋绕比较大,D/d=14.25(D为弹簧中径,d为钢丝直径)。卷簧时的内应力不稳定,回弹量就越大。按以往的方法密卷之后再劈距;密卷之后其外径符合图纸的要求。但在劈距之后则产生弹簧两端部基本尺寸不变而中部胀大超公差,这是劈距的过程中由于组织应力和内应力的释放而造成的。

2 控制劈距过程中弹簧直径超差的方法

为了控制劈距过程中由于应力的释放而产生的弹簧外径超公差的问题,我们采取调整芯轴和直接卷出比图纸节距稍小的节距(实际节距为15.66 mm,因车床无此节距,所以选卷制节距为14 mm,卷制完成后实际节距为17.1 mm再经精整后加工装回火达到要求)。

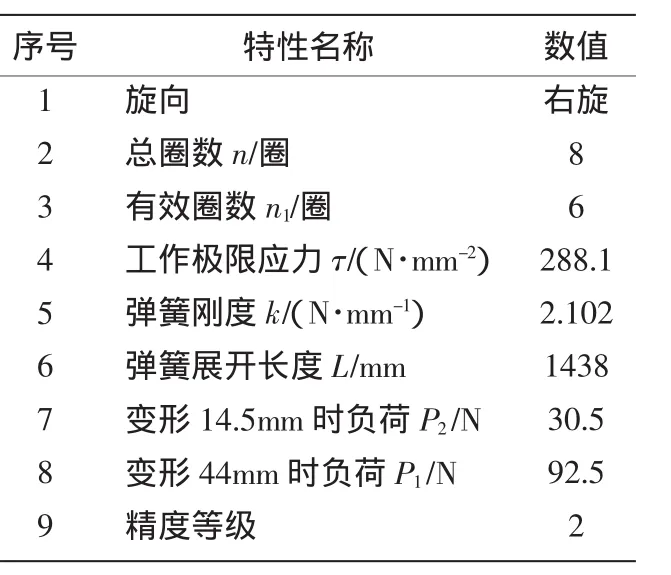

2.1 弹簧的设计要求

旋转压缩弹簧材质为1Cr18Ni9,弹簧外径φ61 mm,钢丝直径φ4 mm,自由状态高度100 mm,其技术要求见表1。

2.2 非密卷方法的试验、生产过程及分析

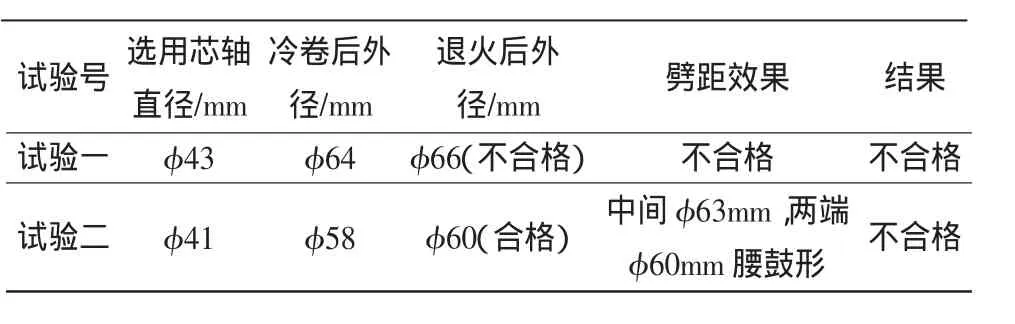

方案1:按以往方法卷制,冷卷密卷→劈距→去应力退火,结果见表2。

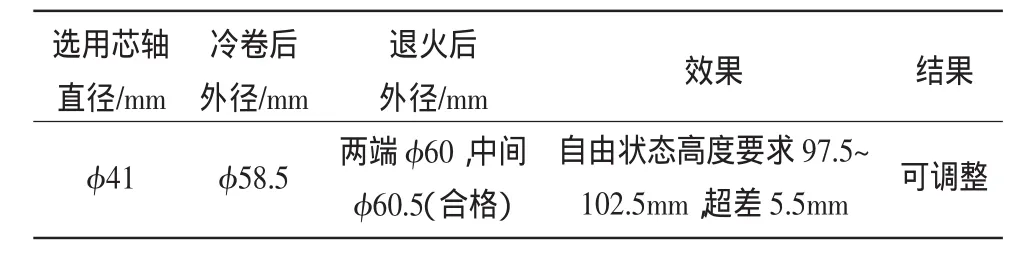

方案2:新方法,在C630车床上冷卷。冷卷时,根据上述试验二的数据,采用φ41 mm 芯轴,设定车床的转速,直接卷制出弹簧圈与圈之间尺寸为14 mm的螺距,这在我公司的弹簧卷制中第一次采用。

表1 旋转压缩弹簧的技术要求

表2 原方法卷制后弹簧的几何尺寸结果

卷制后各个弹簧圈之间的节距不均匀,手工调整节距,采用标准B/Z75.8-2006退火温度300±10℃后,结果见表3。

表3 新方法卷制后弹簧的几何尺寸结果

卷制完成的弹簧去应力退火后,弹簧的自由高度为108 mm,图纸要求100 mm。为了在自由状态下进行高度调整,但圈与圈之间节距的均匀性在定型过程中不发生变化,采用了定型工装,见图1。用如图1的工装,将弹簧的高度压缩至60 mm,在变形量大的弹簧圈之间加楔块,以便在热处理过程中进行调整。

调整好弹簧后,将工装和弹簧一同放入热处理炉中B/Z75.8-2006的规定进行按定型退火:温度为310±10℃,空冷;保温时间为60 min。

图1 弹簧工装

出炉卸下工装,弹簧的自由状态下高度为102 mm,符合2级弹簧的要求。

以上述方法再制成3件弹簧,进行刚度检查,结果见表4。

表4 弹簧几何尺寸及性能

3 结论

公司首次采用非密卷,即采用直接卷制出带有节距的弹簧的方法冷卷弹簧,并在卷制过程中结合了操做者丰富的工作经验,使在选定芯轴及调整弹簧自由状态下高度的压缩量方面定位精准,确保试验和生产的顺利进行。3件试验生产的弹簧全部合格,并成为正式产品零件入库,取得了良好的效果。

在今后的生产中,这种非密卷弹簧的制造方法在旋绕比较大的弹簧制造中将值得推广。

[1] 张英会.弹簧手册[M].北京:机械工业出版社,2008.

[2] 中国机械工程学会热处理学会.热处理手册:第2卷[M].4版.北京:机械工业出版社,2008.