大型铸钢件机架的工艺设计探索

■ 孔少杰,于洪岩,程德新,刘欢

轧机机架是工作机座的重要部件,轧辊轴承座及轧辊调整装置等都安装在机架上,因此对机架的无损检测要求越来越高,从最初的不检测或四角检测,发展到现在的100%超声波、磁粉无损检测,足见该铸钢件的重要性。目前轧机机架铸钢件的无损检测标准以西马克SN3 20-10和J B/T5000.14—2007三级无损检测为主,个别客户要求JB/T5000.14—2007二级无损检测。本文针对我公司为国内某大型重工集团生产的大型铸钢件机架的工艺设计方案过程为例进行论述。

1. 机架的情况

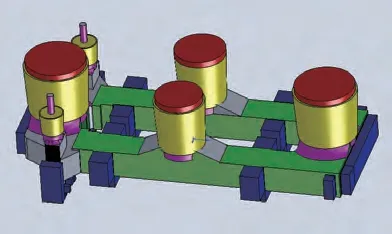

(1)机架的结构机架的结构如图1 所示, 属于厚大截面, 补缩距离超长的铸钢件。 轮廓尺寸为10095mm×4800mm×1800mm,其中立柱截面尺寸约为900mm ×800mm,图样净重为157t,毛重185t。

(2)技术要求 成分与性能要求如表1、表2所示。铸件质量要求10 0%进行无损检测,包括磁粉和超声波检测,验收标准按照西马克SN320-10执行。

铸件采用DI N10293中的GS-45N。其中化学成分需要满足表1要求,力学性能需要满足表2要求。

图 1

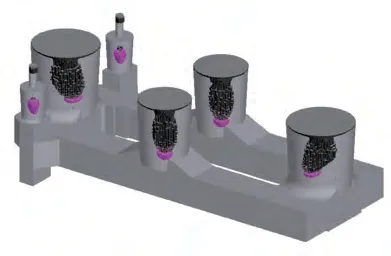

图 2

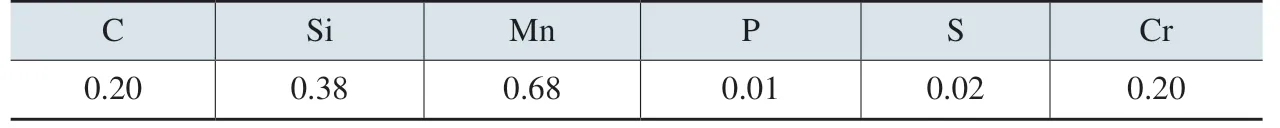

表1 化学成分(质量分数)(%)

表2 力学性能

2. 铸造工艺方案

针对该铸件结构,采用4个明冒口,冒口之间采用外冷铁激冷,形成人为末端区,将铸钢件划分成4个区域,使4个明冒口分别补缩各自区域。考虑到地脚凸出较高,增设两个小冒口补缩地脚。冒口和冷铁方案如图2所示。

(1)基本工艺参数 铸件的加工量和收缩率是铸造工艺设计的基本工艺参数,选择得是否合理对铸件加工量和后续加工工时等有很大影响,因此合理选择能够较大地降低生产制造成本。

按工艺设计规范,收缩率的选择是根据铸件的最大尺寸而定,这就造成只有一个缩尺,而根据我公司多年实际生产的机架类铸钢件测量情况分析,长度、宽度方向实际收缩是不一样的,尤其是窗口内的收缩不同。因此我们选择了三个不同收缩率的铸造工艺参数,分别为2%、1.5%、1.0%。这样在加工量选择上,就可以避免旧工艺通过加大加工量来补偿实际收缩和工艺收缩率之间的偏差,按实际条件放置加工量,从而有效减小加工量,节约钢液和机加工工时,降低生产成本。通过优化,使该类机架的加工量系数降低了5个百分点,由于铸件吨位较大,每件可直接节约钢液8.11t。

(2)铸件模数的计算和冒口的选择 如图2所示,根据立柱上冒口的补缩距离,确定冷铁的位置后,将铸件分成4部分(见图2)。

地脚侧下梁部分模数:

M下=27.2cm

两个立柱部分模数:

M中=21.2cm

上梁部分模数:

M上=26.8cm

按照冒口的模数与铸钢件模数的比计算,M冒=1.2 M件,所需要的冒口模数分别为32.64cm、25.44cm、32.16cm。再考虑到选用的发热保温冒口,参考模数和保温系数,选择冒口直径分别为φ 1700mm、φ 1300mm、φ1600mm,冒口浇注高度2000mm。

用模数法计算出的冒口,只说明冒口晚于铸件凝固,冒口下没有缩孔,不能说明冒口是否足够补缩整个铸件,如果冒口的有效容积不足以补缩整个铸件或冒口分布不合理,那么在离冒口较远的部位还可能出现缩孔、缩松。因此,用模数法算出的冒口还必须用铸件所需补给量验算冒口尺寸的方法进行验算。如果不能满足要求,就需要增加冒口尺寸或增加冒口数量,直至能保证获得致密铸件为止。因此,根据4个部分需要补缩的液量验证冒口大小,是否满足补缩液量。

根据公式:

V缩=S(V件+V冒)

V件=(V缩-V冒)/S

用V缩=ηV冒代入,

V件(最大)=V冒(η-S)/S

同理,G件(最大)=G冒(η-S)/S

式中 η——铸件冒口的补缩效率;

S——凝固收缩值;

V——体积;

G——重量。

通过查询资料获得该种材质的凝固收缩值S=4.2,冒口补缩效率η=14%,可计算出3种规格冒口安全系数分别为1.3、1.8、1.9,满足冒口设计要求。

(3)冷铁的选择 将直接外冷铁改用挂砂外冷铁(见图2),避免了直接外冷铁激冷产生裂纹缺陷。立柱上激冷挂砂外冷铁的厚度选择为立柱宽度的2/3左右,以达到快速形成孤立液相区的目的。考虑到地脚和上下梁处较厚大,采用了挂砂外冷铁激冷的方法,降低铸件模数,增加冒口补缩效果。

(4)浇注系统的设计 对于铸钢件的浇注系统设计,必须满足3个要求:①开放式浇注系统。②适宜的金属液上升速度。③合理的浇注位置。

而其中对于机架类铸件合理的浇注位置尤为重要。从温度场的分布分析,钢液进入型腔的位置在浇注完毕时温度最高,凝固时间最长,因此内浇口一定要选择远离立柱上激冷挂砂外冷铁部位,靠近冒口下,从而形成顺序凝固,利于冒口补缩。因此,必须避免以往造型过程中内浇口随意放置的情况。

对于较大冒口,为了提高冒口的补缩效率,也为了减小冒口在凝固过程中成分的偏析,尤其是C、S、P等元素的偏析,我们采用了高温低牌号钢对冒口多次补浇的浇注方案。

(5)浇注温度的选择 由于该机架属于厚大截面铸钢件,在浇注温度控制表中查找该材质的浇注温度,选择其中下限1540~1560℃。而补浇要求高温低牌号,所以选择温度控制到1590~1600℃。

3. 计算机模拟仿真

我公司采用的是华中科技大学研发的华铸CAE/Inte Cast集成系统模拟软件,是以铸件充型过程、凝固过程数值模拟技术为核心对铸件进行铸造工艺分析,预测实际生产过程中可能出现缺陷的类型和位置,从而对铸造工艺进行针对性的改进和优化,以达到良好的铸件质量。该机架主要是通过对铸件的凝固过程进行数值模拟,通过对凝固过程中液态的变化和定量缩孔、缩松的分析判断,验证工艺设计方案是否合理。

(1)模拟参数的选择 剖分网格大小:20mm;型腔选用砂型:水玻璃砂造型;浇注温度:1560℃;材质:GS-45N。

(2)模拟结果分析 图3是计算机模拟仿真凝固过程液态变化和定量缩松、缩孔的几幅片段图片。

从凝固过程中液相区的变化来分析,基本符合工艺设想的情况。在凝固到29730s时(见图3b),从立柱激冷挂砂外冷铁处液相区分开,形成单个冒口补缩的孤立液相区;凝固到158 438s时(见图3f),液相全部消失,凝固完成。

图4 为最终凝固后定量缩松、缩孔结果,从图中可以看出,铸件本体无缺陷,缩孔、缩松都集中在冒口内,符合铸造工艺设计。

4. 铸件检验结果

(1)理化检验 机架热处理后取本体试块进行试验,主要进行化学成分和力学性能检验,其结果分别如表3、表4所示。

(2)磁粉检测 磁粉检测是检测铸件表面质量的重要方法之一。在机架粗加工后,对铸件进行10 0%磁粉检测,尤其是针对以往容易出现裂纹缺陷的圆角、外冷铁部位及冒口下成分偏析部位进行重点检测,检测结果无裂纹出现,满足客户要求。

(3)超声波检测 超声波检测是检测铸件内部质量的重要方法之一。轧机机架能否通过超声波检测是验证该铸造工艺是否成功的关键,在粗加工后对机架的所有加工表面按照客户要求的SN320-10标准进行了检测,没有发现裂纹、缩松、缩孔等缺陷,特别是易产生超声波缺陷的冒口下和冒口之间的人为末端区,没有发现超声波缺陷,通过了客户的无损检测要求。

表3 机架实测化学成分(质量分数) (%)

表4 机架实测力学性能

图 3

5. 结语

经生产实践证明,通过基本铸造参数的合理选取,合理设计挂砂外冷铁和冒口,选择适当的浇注系统和浇注方法,能够在保证无损检测的前提下,减小铸件的加工量系数,提高铸件工艺出品率,降低成本。相比同行业其他企业加工量系数降低5个百分点以上,铸件工艺出品率提高6~8个百分点,为后期大型轧机机架的生产奠定了基础。

图4 铸件定量缩松缩孔