X70管线钢CO2湿气顶部的腐蚀行为

张玉楠,许立宁,杨 阳,谢 云,路民旭

(1. 北京科技大学 新材料技术研究院,北京 100083; 2. 中国第一重型机械集团公司 海洋工程事业部,大连 116113)

试验研究

X70管线钢CO2湿气顶部的腐蚀行为

张玉楠1,许立宁1,杨 阳1,谢 云2,路民旭1

(1. 北京科技大学 新材料技术研究院,北京 100083; 2. 中国第一重型机械集团公司 海洋工程事业部,大连 116113)

采用高温高压冷凝反应釜模拟CO2湿气顶部腐蚀环境,研究了X70钢在不同腐蚀时间和温差条件下的腐蚀行为。采用SEM和EDS等分析方法究了腐蚀产物膜的宏观、微观形貌和结构特征,明确了湿气条件下腐蚀产物膜与局部腐蚀之间的关系,探讨了CO2湿气顶部腐蚀机理。结果表明,在不同的腐蚀时间条件下,X70钢的局部腐蚀与腐蚀产物膜脱落位置呈对应关系;在不同温差条件下,当腐蚀产物膜达到一定厚度后,腐蚀产物膜上也可能存在温度梯度,从而导致腐蚀膜更容易发生局部脱落。

CO2腐蚀;湿气顶部腐蚀;X70钢;腐蚀产物膜;局部腐蚀

在深水油气资源开采过程中,深水海底管道通常是多相混输,管道内部高温介质和海底低温海水之间存在明显的温度差,导致管线沿途冷凝,产生大量的凝析水,管道中的酸性气体(如CO2、H2S等)溶解在凝析水中,使得管道发生严重的顶部腐蚀(top of the line corrosion, TLC)[1-3]。一旦管道发生严重的失效而引发事故,不仅会造成巨大的经济损失,还会带来恶劣的社会影响,因此管线钢的顶部腐蚀一直是国内外的研究热点。

我国海上油气田中,含CO2的区块较多。油气管道CO2腐蚀特征是腐蚀产物膜对腐蚀有很大影响,而且湿气条件下的腐蚀与全水相腐蚀不同。有试验表明[4-5],在顶部腐蚀条件下多发生均匀腐蚀,而当外部环境加速冷凝水的形成时,会出现局部腐蚀。Y.H.Sun等[6]研究发现,温度对腐蚀产物膜的形成有直接影响,并导致局部腐蚀的发生。综上所述,在CO2顶部腐蚀条件下,碳钢发生局部腐蚀的机理尚不明确。因此,本工作研究了X70钢在CO2湿气条件下的腐蚀行为,探讨了不同腐蚀时间和温差条件下腐蚀产物膜与局部腐蚀之间的关系,为进一步挖掘湿气局部腐蚀机理打下基础。

1 试验

试验用材料为X70管线钢,其化学成分(质量分数/%)为C 0.040,Si 0.200,Mn 1.500,S 0.003,P 0.011,Mo 0.020,铁余量。高温高压冷凝釜中的试验用试样尺寸为φ108 mm×4 mm×14 mm的1/8弧形试样,用聚四氟乙烯夹具夹持,在与夹具接触的试样表面用704硅胶密封。试验前,试样用水磨砂纸逐级打磨至800号,然后用去离子水清洗,丙酮除油,冷风吹干后测量尺寸并称量,以便计算腐蚀速率。腐蚀介质为某油田采出液,用去离子水与分析纯试剂配制,其离子的质量浓度见表1。

表1 油田地层水采出液的化学组成

CO2湿气顶部腐蚀试验在3 L高温高压冷凝釜中进行。每组试验有5个平行试样,用以计算试样的平均腐蚀速率、微观分析、截面分析。试验前先在溶液中通入高纯N2除氧10 h,再通入CO2除氧8 h,然后将溶液装入高温高压冷凝釜中,温度升高至试验温度,继续通入CO2除氧后升压。试样表面和截面形貌观察在LEO-1450型扫描电子显微镜上进行,采用KEV-EXSUPERDRY型能谱仪分析腐蚀产物成分。

进行了两组试验:

(1) X70钢在不同腐蚀时间条件下 试验参数为:压力1.5 MPa,湿气温度80 ℃,管壁温度27 ℃,静态,试验周期分别为168,360,1 080 h。

(2) X70钢在不同温差条件下 试验参数为:压力1.5 MPa,试验周期696 h,静态。不同温差条件分别为:(a) 湿气温度为65 ℃,管壁温度为40 ℃,温差为25 ℃;(b) 湿气温度为65 ℃,管壁温度为27 ℃,温差为38 ℃;(c) 湿气温度为80 ℃,管壁温度为27 ℃,温差为53 ℃。

2 结果与讨论

2.1 不同腐蚀时间对X70钢局部腐蚀的影响

2.1.1 X70钢的腐蚀速率

当腐蚀时间为168 h时,试样腐蚀速率较大,约为0.86 mm/a。而当腐蚀时间为360 h时,试片平均腐蚀速率有所下降,约为0.50 mm/a。但是当腐蚀时间达到1 080 h时,试片平均腐蚀速率又有所升高,达到0.85 mm/a。即随着腐蚀时间的延长,X70钢腐蚀速率先降低后升高。

通常,在CO2环境中,腐蚀速率会随着腐蚀时间的延长而下降,原因是生成了具有一定保护性的腐蚀产物膜[7]。本工作中,腐蚀1 080 h后,试样的腐蚀速率显著升高,这可能与腐蚀产物膜大面积剥落,导致大量金属基体暴露有关,因此对腐蚀产物进行了宏观形貌观察。

2.1.2 X70钢腐蚀产物膜的宏观形貌

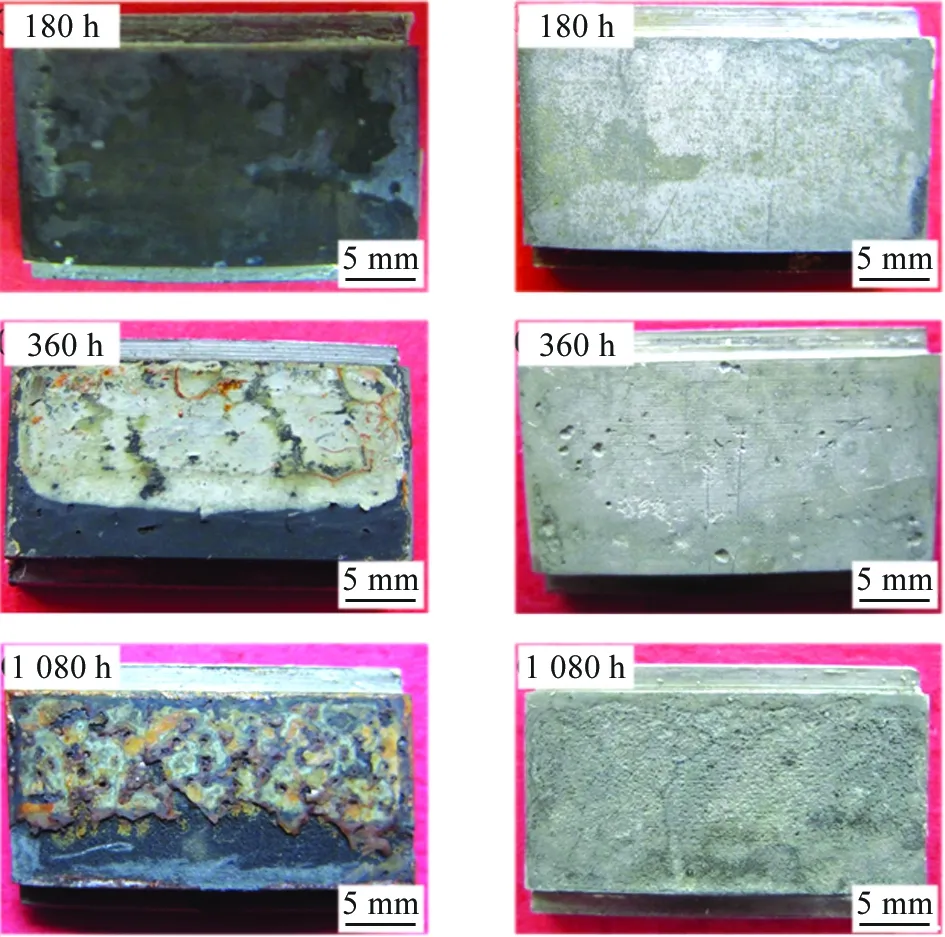

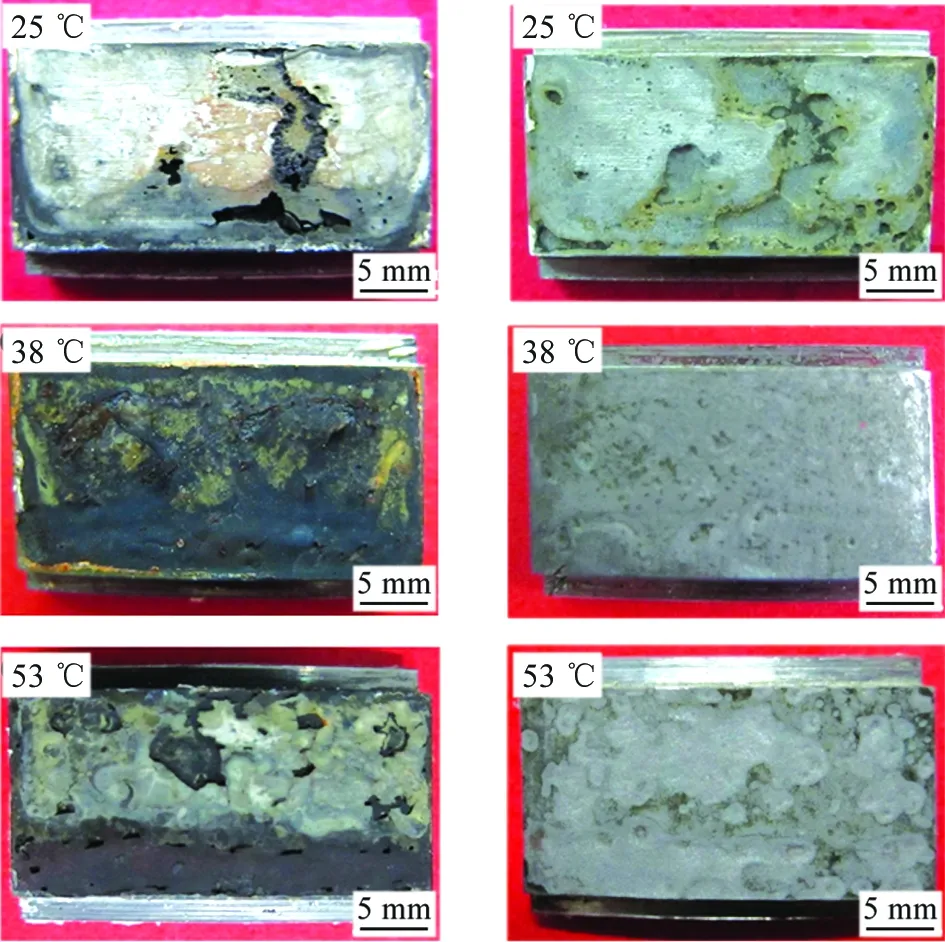

图1为X70钢在CO2湿气条件下腐蚀168 h,360 h和1 080 h后的试样表面腐蚀产物膜去除前后的宏观形貌。由图1可见,当腐蚀时间较短时(168 h),X70钢表面生成的腐蚀产物膜较薄且保护性差,此时腐蚀速率较大,去除腐蚀产物膜后的试样表面未出现局部腐蚀。而当腐蚀360 h后,X70钢表面生成较完整的腐蚀产物膜,能有效防止腐蚀液侵蚀基体,但局部有翘起的现象,酸洗后试样表面有明显的蚀坑,最大蚀坑深度达0.15 mm。因此,X70钢的腐蚀速率有所降低。当腐蚀1 080 h后,腐蚀产物膜出现了大面积脱落,见图1(b),因此腐蚀速率再次升高,腐蚀产物膜上甚至出现了许多小孔,去除腐蚀产物膜后试样表面出现了严重的台地腐蚀,并伴有较深的点蚀坑出现,最大点蚀坑的深度达0.28 mm,而且产生蚀坑的位置与膜脱落位置相对应。由此可以推断,湿气CO2腐蚀条件下,腐蚀膜脱落位置与试样的局部腐蚀位置呈对应关系。

(a) 清洗前 (b) 清洗后图1 不同腐蚀时间后X70钢的腐蚀产物膜清洗前后的宏观形貌Fig. 1 The macro-morphology of corrosion scales on X70 steel after different corrosion times before cleaning and after cleaning

2.1.3 X70钢腐蚀产物膜的微观形貌

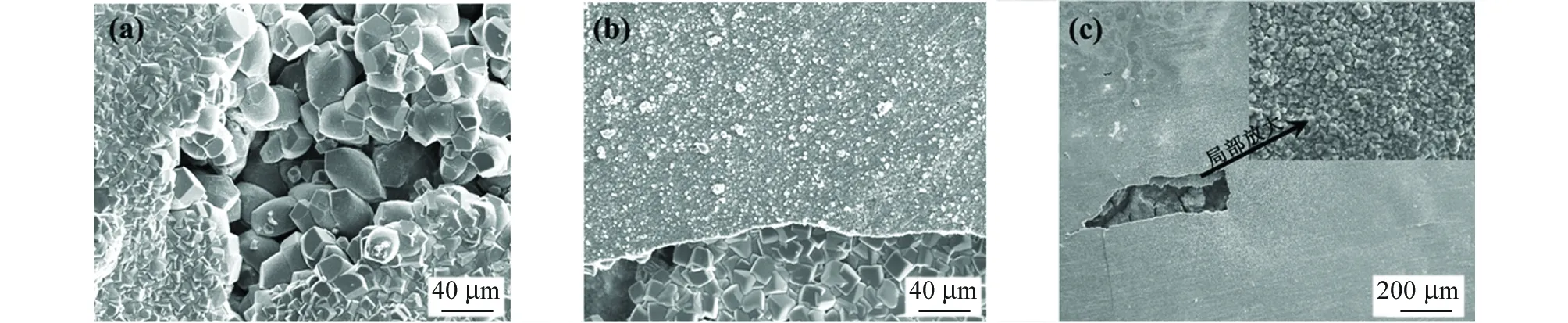

(a) 168 h (b) 360 h

(c) 1 080 h图2 不同腐蚀时间后X70钢腐蚀产物膜的微观形貌Fig. 2 The micro-morphology of corrosion scales on X70 steel after different corrosion times

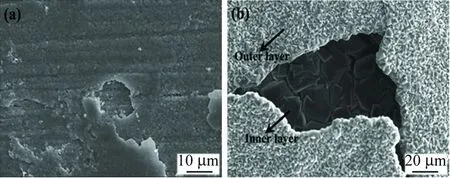

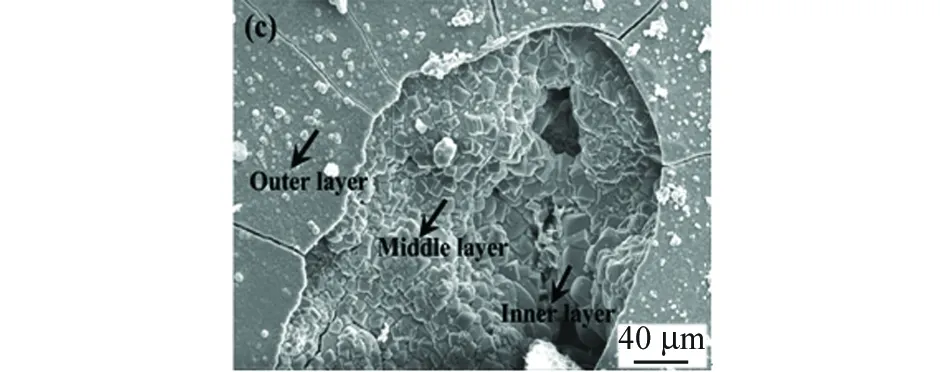

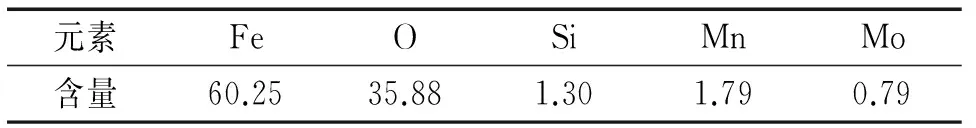

图2为X70钢在CO2湿气条件下腐蚀168 h,360 h和1 080 h后腐蚀产物膜的微观形貌。图2(a)显示,腐蚀168 h后X70钢的腐蚀产物膜以非晶态为主,对该腐蚀产物进行能谱分析,如表2所示,其主要成分为铁和氧(因表面进行了喷碳处理,没有计算碳元素),根据以往研究结果[8-9]可以推断,该腐蚀产物膜的主要成分为FeCO3。这与碳钢全浸没在水溶液中腐蚀后的晶态腐蚀产物膜不同[10]。腐蚀360 h后,如图2(b)所示,试样表面腐蚀膜为典型的FeCO3晶体堆垛,并出现明显的分层,外层为致密的、细小的FeCO3颗粒,内层为颗粒较大FeCO3颗粒。由图2(c)可以看出,在腐蚀1 080 h后,腐蚀产物膜分为内、中、外三层膜,最外层膜由体积较小的FeCO3晶体构成;内层的FeCO3晶体颗粒较大;中间层膜的晶体大小介于内外层之间。外层膜和中间层与内层膜的结合力很差,界面处有许多孔洞,很容易从内层膜脱落。

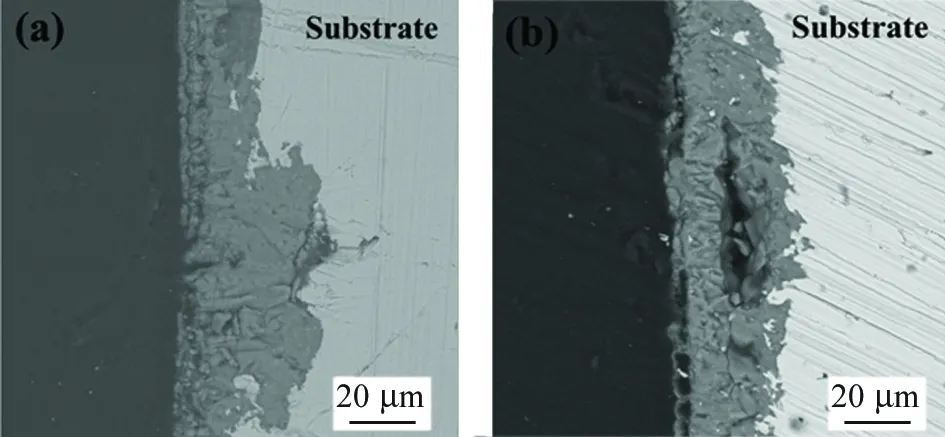

2.1.4 X70钢腐蚀产物膜的截面分析

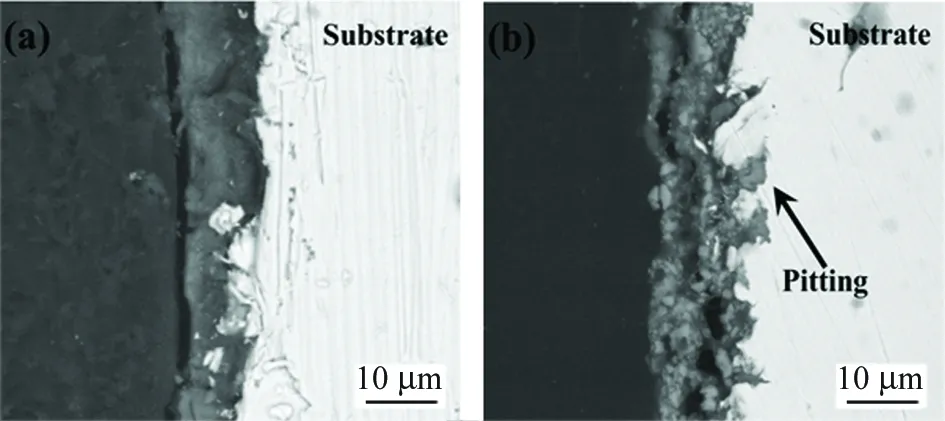

为了建立腐蚀产物膜形态与点蚀的关系,对 试片截面形貌进行了分析。图3分别为X70钢在CO2湿气条件下腐蚀168 h,360 h和1 080 h后腐蚀产物膜的截面形貌。图3(a)为腐蚀168 h后,X70钢膜/基界面处生成了一层很薄的、连续的腐蚀产物膜,其厚度约为7 μm。腐蚀360 h后,X70钢膜/基界面处出现了明显的点蚀坑,外层腐蚀产物膜比较疏松,出现分层。如图3(b)所示,在腐蚀产物膜的破损处,腐蚀液可能通过破损位置渗透到基体表面,因而在基体表面形成了点蚀。腐蚀1 080 h后,腐蚀膜出现了局部脱落的现象,没有脱落的腐蚀膜较厚(约为42 μm)。由图3的截面形貌可以看出,随着腐蚀时间的延长,腐蚀产物膜进一步增厚,但是增厚到一定程度,会出现局部脱落,导致腐蚀速率升高,并引发局部腐蚀。

表2 X70钢腐蚀168 h后腐蚀产物膜的EDS分析

(a) 168 h (b) 360 h

(c) 1 080 h图3 不同腐蚀时间X70钢的截面分析Fig. 3 Coross-sectional morphology of corrosion scales on X70 steel after different corrosion times

X70钢表面发生的电化学反应为[10-11]:

(1)

(2)

(3)

(4)

(5)

通过对比不同腐蚀时间下X70钢的腐蚀行为可以发现,X70钢的腐蚀产物膜随着腐蚀时间的延长而逐渐增厚,膜的宏观形貌由均匀、致密发展为疏松、多孔,腐蚀形貌由均匀腐蚀向局部腐蚀过渡,甚至向严重的台地腐蚀过渡。腐蚀初期时,试样表面形成的凝析水较少,冷凝液膜中Fe2+和CO32-的浓度较高,导致FeCO3的过饱和度高,大量的FeCO3晶粒迅速成核,晶核来不及长大,因而形成了非晶态形貌。随着腐蚀时间的延长,在X70钢表面形成的冷凝液膜逐渐增厚,但由于重力作用(本工作中,试样为垂直放置),形成的冷凝液向下滴落,使试样表面出现液膜不断更替的现象。随着腐蚀时间的延长,X70钢表面的腐蚀产物膜形貌由非晶态向晶态转变。这可能是随着冷凝液膜的增厚,试样表面的溶液环境接近于全部被水浸没的腐蚀环境,Fe2+通过扩散穿透初生腐蚀产物膜达到膜/基界面,当Fe2+和CO32-浓度较高,就形成了晶粒细小、堆垛紧密的FeCO3晶体。由于Fe2+不断透过这层晶态的次生腐蚀产物膜,并在其下形成新的FeCO3晶体,因此就形成了颗粒较大的内层膜。这也是X70钢腐蚀产物膜出现分层的主要原因。

2.2 温差对X70钢腐蚀产物膜的影响

2.2.1 X70钢的腐蚀速率

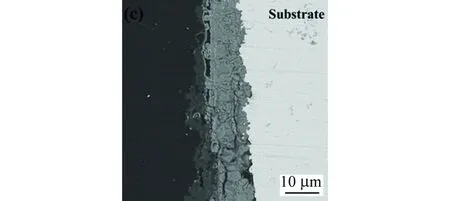

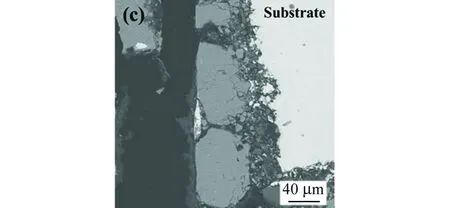

为了进一步研究X70钢腐蚀产物膜的特性,通过改变湿气温度和管壁温度,研究了X70钢在不同温差条件下的腐蚀行为。图4为X70钢在不同温差条件下的腐蚀速率。“湿气/管壁”之间的温差条件分别为25 ℃和38 ℃时,湿气温度同为65 ℃,但管壁温度较低时,试样表面的液膜温度也偏低,X70钢的腐蚀速率也较低。对比温差分别为38 ℃和53 ℃可见,管壁温度相同时,湿气温度越高,则X70钢的腐蚀速率越高。这是由于湿气温度的升高,试样表面液膜温度较高,冷凝液膜中溶解的腐蚀介质活性增大,在湿气温度和腐蚀介质共同作用下,其腐蚀速率随湿气温度的升高而增大。

(a) Tgas:65 ℃,Twall:40 ℃ (b) Tgas:65 ℃,Twall:27 ℃; (c) Tgas:80 ℃,Twall:27 ℃图4 不同温差下X70钢的腐蚀速率Fig. 4 The corrosion rates of X70 steel under the condition of different temperature differences

2.2.2 X70钢腐蚀产物膜的宏观形貌

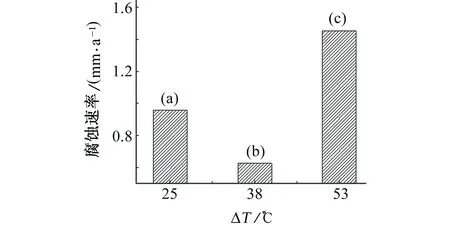

图5为X70钢在不同温差条件下的CO2湿气顶部腐蚀的宏观形貌。温差为25 ℃时,腐蚀产物膜表面有局部脱落,清洗后局部出现了较深的腐蚀坑;温差为38 ℃时,腐蚀产物膜较薄且完整,去除膜后试样表面有轻微的腐蚀,这可能由于管壁温度较低,导致试样表面冷凝液中的腐蚀介质活性降低;温差为53 ℃时腐蚀产物膜表面出现很多孔洞,并出现大面积脱落,去除腐蚀产物膜后发现X70钢表面出现了严重的台地腐蚀。而且,由图5也可以看出,腐蚀产物膜局部脱落的位置,与发生局部腐蚀或台地腐蚀位置一致。

(a) 清洗前 (b) 清洗后图5 不同温差下X70钢腐蚀产物膜的宏观形貌Fig. 5 The macro-morphology of corrosion scales on X70 steel under the condition of different temperature differences(a) before cleaning (b) after cleaning

2.2.3 X70钢腐蚀产物膜的微观形貌

图6为X70钢在不同温差下的CO2湿气顶部腐蚀的微观形貌。腐蚀696 h后,不同温差条件下的X70钢表面腐蚀产物膜都出现了分层现象。在湿气温度相同的条件下,温差为25 ℃的内层腐蚀产物膜为疏松的、颗粒较大的FeCO3晶体,外层膜为较小的堆垛紧密的FeCO3晶体;温差为38 ℃时,内层腐蚀产物膜为堆垛规则的FeCO3晶体,外层腐蚀产物膜则为非晶态的FeCO3形貌;温差为53 ℃时,X70钢表面的腐蚀产物膜有大面积的脱落,内层膜比较疏松,外层膜为较小的FeCO3晶体。

(a) 温差为25 ℃ (b) 温差为38 ℃ (c) 温差为53 ℃图6 不同温差下X70钢的腐蚀产物膜的微观形貌Fig. 6 The micro-morphology of corrosion scales on X70 steel under the condition of different temperature differences(a) Td=25 ℃ (b) Td=38 ℃ (c) Td=53 ℃

2.2.4 X70钢腐蚀产物膜的截面形貌

图7分别为X70钢在不同温差条件下的CO2湿气顶部腐蚀的截面形貌。温差为25 ℃时,内层腐蚀产物膜与基体结合紧密,外层腐蚀产物膜较疏松,甚至出现脱落,而且在膜破损的位置,明显可以看出该处基体的腐蚀比较严重。温差为38 ℃时,在内层膜和外层膜之间局部位置出现明显的分层,但其他位置的产物膜均比较平整、致密,能有效地阻碍腐蚀介质到达基体表面。温差为53 ℃,内层腐蚀产物膜非常疏松,与基体结合差;而外层膜较厚(63 μm)且结合较紧密,但由于内层膜与外层结合力差,导致腐蚀产物膜易脱落,造成严重的局部腐蚀。

在不同温差条件下,湿气与管壁之间的温差越大,可能造成靠近基体一侧的腐蚀产物膜特性与靠近溶液一侧的有很大的差别。而湿气与管壁之间存在着一定的温度梯度,当腐蚀产物膜达到一定厚度后,腐蚀产物膜上也可能存在温度梯度[12]。在靠近基体部分和靠近溶液部分的腐蚀产物膜所处的温度环境不同,造成FeCO3膜的晶态结构和物理状态也有所不同,最终使得腐蚀膜容易发生脱落,也可能是导致X70钢发生局部腐蚀的原因之一。

3 结论

(1) 在CO2湿气腐蚀条件下,X70钢的局部腐蚀与腐蚀产物膜脱落位置呈对应关系。

(a) 温差为25 ℃ (b) 温差为38 ℃

(c) 温差为53 ℃图7 不同温差下X70钢的截面形貌Fig. 7 Coross-sectional morphology of corrosion scales on X70 steel under the condition of different temperature differences(a) Td=25 ℃ (b) Td=38 ℃ (c) Td=53 ℃

(2) 随着腐蚀时间的延长,X70钢的腐蚀产物膜逐渐增厚,并出现了分层现象。

(3) 在合适的温差条件下,当腐蚀产物膜达到一定厚度后,腐蚀产物膜容易发生脱落,并引发局部腐蚀。

[1] 蒋秀,屈定荣,刘小辉. 湿气管线的顶部腐蚀研究概况[J]. 腐蚀与防护,2012,32(2):86-90.

[2] SINGER M,HINKSON D,ZHANG Z,et al. CO2top of the line corrosion in presence of acetic acid:A parametric study[C]//NACE Conference,Houston:[s.l],2009:292.[3] HINKSON D,SINGER M,ZHANG Z,et al. A study of the chemical composition and corrosivity of the condensate for top of the line CO2corrosion[C]//NACE Conference,Houston:[s.l.],2008:466.

[4] NESIC S,POSTLETHWAITE J,OLSEN S. An electrochemical model for prediction of corrosion of mild steel in aqueous carbon dioxide solutions[J]. Corrosion,1996,52(4):280-294.

[5] IKEDA A,UEDA M,MUKAI S. CO2behavior of carbon and Cr steels. Advances in CO2corrosion[M]. Houston,TX:NACE,1984(1):39-51.

[6] SUN Y H,NESIC S. A parametric study and modeling on localized CO2corrosion in horizontal wet gas flow[C]//NACE Conference,Houston:[s.l.],2004:380.

[7] 张学元,邸超,雷良才,等. 二氧化碳腐蚀与控制[M]. 北京:化学工业出版社,2001.

[8] DUGSTAD A. Fundamental aspects of CO2metal loss corrosion part I:Mechanism[C]//NACE Conference,Houston:[s.l.],2006:111.

[9] XIE Y,XU L N,GAO C L,et al. Corrosion behavior of novel 3% Cr pipeline steel in CO2Top-of-Line corrosion environment[J]. Corrosion,2012,36:54-57.

[10] NESIC S. Key issues related to modeling of internal corrosion of oil and gas pipelines-A review[J]. Corrosion Science,2007,49:4308-4338.

[11] CHEN T H,XU L N,LU M X,et al. Study on facrtors affecting low Cr alloy steels in a CO2corrosion[C]//NACE Conference,Houston:[s.l.],2011:74.

[12] ZHANG Z R. A study of top of line corrosion under dropwise condensation[D]. USA:Ohio University,2008.

Corrosion Behavior of X70 Steel in CO2Wet Gas Top-of-Line Corrosion Environment

ZHANG Yu-nan1, XU Li-ning1, YANG Yang1, XIE Yun2, LU Min-xu1

(1. Institute for Advanced Materials and Technology, University of Science and Technology Beijing, Beijing 100083, China; 2. Offshore Engineering Division, China First Heavy Industries, Dalian 116113, China)

The corrosion behavior of X70 steel in static wet gas environment was investigated using a high-pressure high-temperature condensation autoclave, in order to simulate the corrosion environment of top line corrosion (TLC). This experiment studied the influence of localized corrosion occurring on the surface of X70 steel in different test durations and different temperature differences. The composition and morphology of the corrosion scale were characterized by EDS and SEM. And the relationship between the formation of corrosion scale and localized corrosion in TLC was discussed. The results showed that the position of localized damage on corrosion scales corresponded with the position of localized corrosion after removal of corrosion scales. Under the condition of different temperature differences, when the corrosion scales reached a certain thickness, the temperature gradients maybe existed on the corrosion scales, which was more likely to cause corrosion scales to fall off.

CO2corrosion; wet gas top of the line corrosion; X70 steel; corrosion scale; localized corrosion

2014-09-18

国家自然科学基金(50971017)

许立宁(1976-),副教授,博士,从事金属腐蚀与防护研究,18910957210,xulining@ustb.edu.cn

TG174

A

1005-748X(2015)01-0001-05