制备方法对AZ91D+1.0% Sm合金耐蚀性能的影响

刘红霞,梁 金,章 珏,张小联

(赣南师范学院 江西省镁合金材料工程技术研究中心,赣州 341000)

制备方法对AZ91D+1.0% Sm合金耐蚀性能的影响

刘红霞,梁 金,章 珏,张小联

(赣南师范学院 江西省镁合金材料工程技术研究中心,赣州 341000)

采用X射线衍射(XRD)、带能谱(EDS)的扫描电子显微镜(SEM)、腐蚀失重试验以及动电位极化曲线等方法研究了制备方法(真空熔炼和普通熔炼)对AZ91D+1.0% Sm合金的微观组织和耐腐蚀性能的影响,分析了合金的腐蚀机理。结果表明,普通熔炼制备的合金相组成在真空熔炼的相基础(α-Mg、β-Mg17Al12以及Al2Sm)上又形成了一种新相Al3Sm;杆状的Al3Sm相会对基体组织有一定的割裂作用;普通熔炼制备的合金腐蚀速率约为真空熔炼的35倍;相比之下,真空熔炼所得合金的自腐蚀电位高,腐蚀电流密度低,阴阳极Tafel斜率大。故采用真空熔炼的方法可以提高合金的耐腐蚀性能。

X射线衍射;扫描电子显微镜;真空熔炼;普通熔炼;耐腐蚀性

在21世纪追求节能减排、轻质化、低成本、产品优质化的大潮中,镁合金扮演着愈来愈重要的角色,成为推进我国工业化前进的主要力量[1]。由于镁合金具有质轻、高比强度、高比刚度、导热性好等优点,镁合金成为汽车轻量化的首选材料[2-3]。但是镁合金的化学性质活泼,标准电极电位低,在空气中被氧化而形成的氧化膜疏松多孔,保护性差,使镁合金易受腐蚀,在一定程度上限制了镁合金的进一步发展与应用[4-5]。如何提高镁合金的耐腐蚀性能已经成为镁合金研究领域的难点和热点。研究表明,开发新合金或提高合金的纯度,采用快速凝固的方法以及表面处理可以有效突破镁合金的腐蚀瓶颈问题[6]。合金元素、介质、镁合金组织形态以及表面处理对镁合金的腐蚀性能都有所影响,而对于镁合金的制备方法对镁合金腐蚀性能的影响却少有报道[7]。贾瑞灵[8]等研究了Cl-浓度对镁-铝合金β相模型合金腐蚀电化学行为的影响,结果表明:β相的Ecorr随着Cl-浓度的增加而降低,但与α相和β相之间的电位差并没有明显增加,β相在不同浓度的Cl-介质中都会发生钝化,但点蚀击破电位却随Cl-浓度的增加而降低。本工作研究了制备方法对合金的微观组织及腐蚀性能的影响。

1 试验

1.1 合金的制备

所用原材料为AZ91D和Mg-30% Sm合金。通过真空、普通熔炼两种不同的方法,在AZ91D合金中加入1.0%(质量分数,下同)的钐。真空熔炼是在真空熔炼炉中进行,熔炼过程采用氩气对合金液进行保护,熔炼30 min即可浇铸。普通熔炼是在镁合金熔炼炉中进行,熔炼过程采用氩气、134 Pa对合金液进行保护。当合金液温度达到合金的浇注温度680 ℃时,静置30 min后,浇注到预热300 ℃的模具中。将所得合金分别命名为AZ91DSm1.0-1(真空熔炼)、AZ91DSm1.0-2(普通熔炼)。

电感耦合等离子体原子发射光谱仪(ICP-AES)的分析结果如下:AZ91D合金的实际成分(质量分数/%)为Al 9.674 4,Zn 0.758 2 Fe<0.034 5,Mn<0.190 1,Cu<0.009 4,镁为余量。AZ91DSm1.0-1和AZ91DSm1.0-2中钐的实际加入量依次为0.950 2%,0.982 3%。

1.2 自腐蚀试验

将AZ91DSm1.0-1、AZ91DSm1.0-2分别悬挂浸泡在5%的NaCl溶液(pH=6~7,T=25 ℃)中进行全浸泡腐蚀试验,浸泡时间为1,2,3,4,5 d。AZ91DSm1.0-1尺寸为15 mm×15 mm×5 mm,AZ91DSm1.0-2尺寸为φ18 mm×3.5 mm。用金相氧化铝耐水砂纸逐级打磨至1 500号,然后用自来水、去离子水、无水乙醇清洗后干燥称量。腐蚀后的合金试样,用自来水、去离子水冲洗后,再用铬酸(20 g/L AgNO3+200 g/L CrO3)溶液清洗腐蚀产物,干燥后称量,采用失重法测量合金试样的腐蚀速率。用FEI-450SEM观察试样的腐蚀形貌并分析腐蚀机理。

1.3 极化曲线

采用CS350电化学工作站进行极化曲线测试。试验采用三电极体系,工作电极(WE)为合金试样,工作面积大约为1 cm2,参比电极(RE)为饱和甘汞电极(SCE),铂金电极为辅助电极(CE)。文中电位若无特指,均相对于SCE。将试样先在5% NaCl溶液中浸泡静置0.5 h后进行动电位扫描,扫描区间为-0.1~0.1 V,扫描速率2.0 mV·S-1。扫描开始时,合金试样表面慢慢产生气泡,随着扫描时间的延长,气泡越来越多,直到扫描结束。

2 结果与讨论

2.1 合金的物相组成及微观组成分析

图1为AZ91DSm1.0-1和AZ91DSm1.0-2的XRD分析结果。由图1可见,在AZ91D合金中添加稀土元素钐后,合金中的物相组成除了α-Mg和β-Mg17Al12外,还有Al-Sm的新相出现,其中AZ91DSm1.0-1中形成的新相为Al2Sm,而AZ91DSm1.0-2中形成的新相为Al2Sm和Al3Sm。

图1 两种合金试样的XRD图Fig. 1 XRD of alloy samples

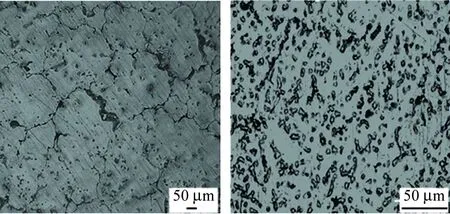

图2为两种合金的显微组织。图2(a)为真空熔炼所得合金,图中大块的灰色组织为α-Mg基体,黑色的网状组织为β-Mg17Al12相,第二相连续均匀分布,且体积分数较大。图2(b)为普通熔炼所得合金,其第二相呈小岛状弥散分布于α-Mg基体中。大量研究表明[9-11]:合金中的α相和β相的数量、形态与分布对其耐腐蚀性能有很大的影响,若β相在α相晶界上析出的数量多且分布连续均匀时,则合金具有较好的耐腐蚀性能;若β相呈网状分布且体积分数较大时,可以抑制腐蚀从一个α晶粒延伸到另一个α晶粒,则合金不易受到腐蚀。所以,真空熔炼所得合金AZ91DSm1.0-1的耐腐蚀性优于普通熔炼所得合金AZ91DSm1.0-2。

(a) AZ91DSm1.0-1 (b) AZ91DSm1.0-2图2 合金的显微组织Fig. 2 Optical microstructure of alloys

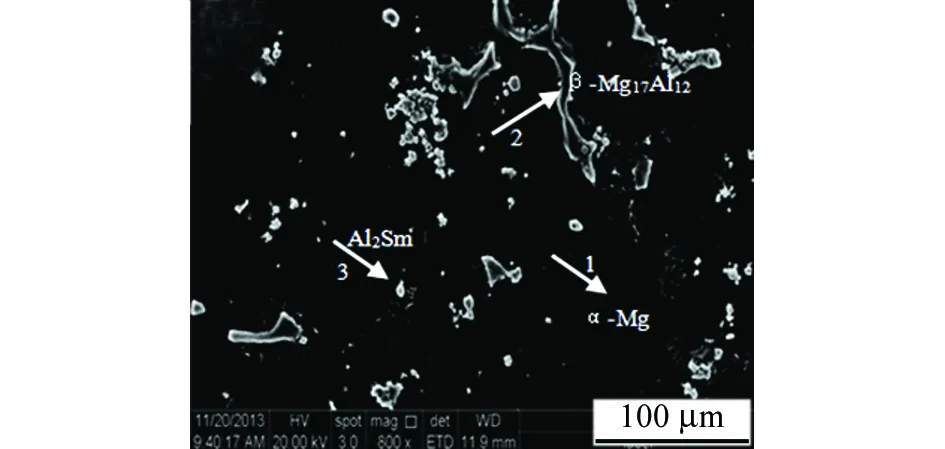

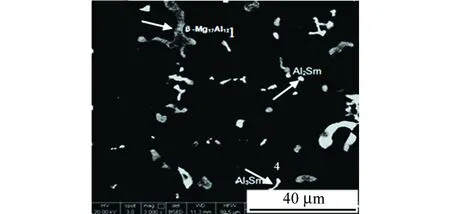

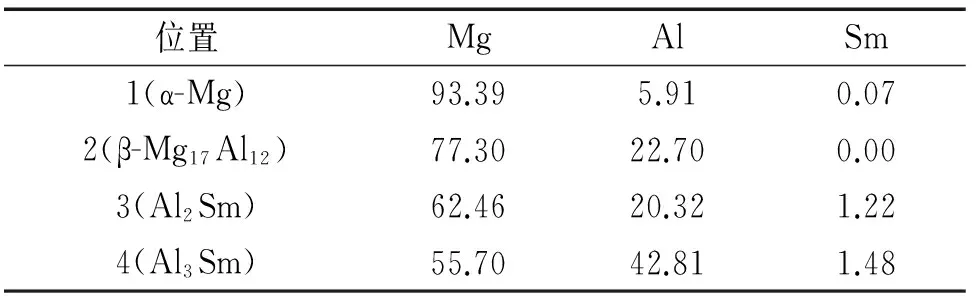

对两种合金进行SEM及EDS分析,结果见图3。图中呈岛状分布的为β-Mg17Al12相,黑色区域为α-Mg基体,亮白色组织为铝钐相。图中,亮白色颗粒状组织为Al2Sm,亮白色杆状组织为Al3Sm,比较可得:通过真空熔炼的方法制备的合金中形成的铝钐相只有Al2Sm,而通过普通熔炼的方法制备的合金中所形成的铝钐相不仅有Al2Sm,还有一种新相Al3Sm。根据金属学理论,两元素间电负性差值越大,结合力就越大,越易形成金属间化合物,由于钐与镁的电负性差值(0.04)远小于钐与铝的电负性差值(0.44),因此当钐加入AZ91合金中时,会优先与铝结合形成热力学稳定性好、高熔点(1 500 ℃)的Al2Sm弥散颗粒质点[12],因此AZ91DSm1.0-1与AZ91DSm1.0-2中都会形成Al2Sm相。真空熔炼可大幅减少氧化、减少气体吸收,且真空中充氩不足,合金冷却时间较长,而普通熔炼中,合金的氧化以及气体吸收较多,合金冷却速度快,这很可能就是AZ91DSm1.0-2中形成Al3Sm的原因。因此AZ91DSm1.0-2中Al3Sm的形成又消耗了合金中的一部分铝,导致β-Mg17Al12相的数量减少,使得合金的耐腐蚀性能有所下降[13]。表1为EDS分析结果,分别表示图3中4个点的具体元素含量。由表1可得:在镁基体中固溶有少量的钐而 形成置换固溶体(由于钐的原子半径大于镁),因此

(a) AZ91DSm1.0-1

(b) AZ91DSm1.0-2图3 两种合金的扫描电镜(SEM)显微组织Fig. 3 The SEM microstructure of alloys

Tab. 1 The composition of different phases %

在AZ91D中加入钐,能够起到固溶强化的作用,可提高合金的力学性能,并且有研究表明[14]溶质原子与基体金属之间的原子半径相差越大,固溶强化作用越显著。

2.2 腐蚀速率

AZ91DSm1.0-1在5% NaCl中浸泡1 d,合金表面几乎没有气泡产生,随着浸泡时间的延长,合金表面逐渐产生气泡,白色的腐蚀产物缓慢增多,有些仍然吸附在工作面上,有些则沉到容器底部。AZ91DSm1.0-2的腐蚀情况与AZ91DSm1.0-1基本相同,只是 AZ91DSm1.0-2刚浸入5% NaCl时就立即有气泡产生,气泡量随浸泡时间的延长迅速增多,并伴随有哧哧的声音,NaCl溶液中很快就出现了大量白色的絮状腐蚀产物。根据失重腐蚀试验结果:真空熔炼所得合金AZ91DSm1.0-1的平均腐蚀速率为0.020 3 g/(m2·h),远小于普通熔炼所得合金AZ91DSm1.0-2的平均腐蚀速率0.708 4 g/(m2·h),AZ91DSm1.0-2的腐蚀速率约为AZ91DSm1.0-1的35倍。AZ91DSm1.0-2中形成了杆状新相Al3Sm,其特殊的杆状结构会对基体产生一定的割裂作用,导致合金产生缺陷,这很可能是造成AZ91DSm1.0-2耐腐蚀性能下降的直接原因。由此可见采用真空熔炼的方法制备合金可以有效提高合金的耐腐蚀性。

2.3 极化曲线

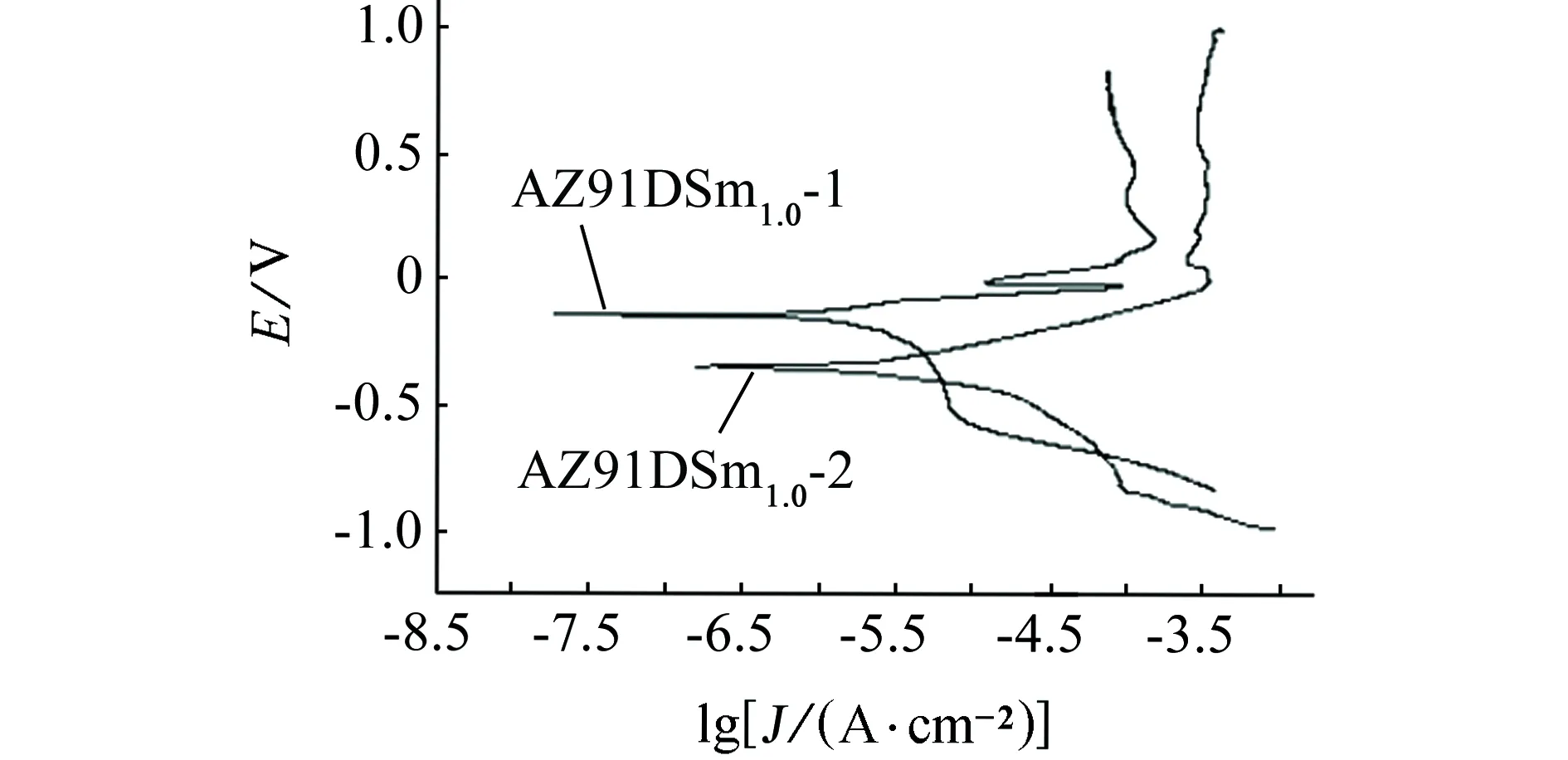

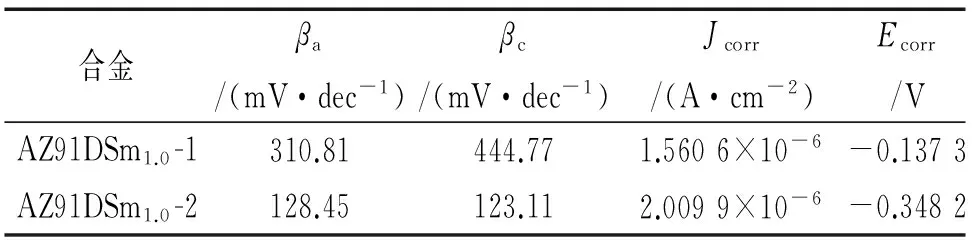

图4为两种合金在5% NaCl中的动电位极化曲线。由图4可见,与AZ91DSm1.0-2合金相比,采用真空熔炼制备的AZ91DSm1.0-1合金的腐蚀电位向正方向偏移。采用真空熔炼的方法可以使合金的自腐蚀电位Ecorr正移,主要有以下几个原因:首先,真空熔炼合金的冷却速度慢,形成的缺陷少,合金不易被腐蚀;其次普通熔炼中形成的Al3Sm对合金基体有一定的割裂作用,致使Cl-更易侵入基体,造成大面积的腐蚀。对图4极化曲线的数据进行Tafel拟合,结果如下表2所示。由表2可见,AZ91DSm1.0-1合金的腐蚀电流密度小于AZ91DSm1.0-2合金,这也说明AZ91DSm1.0-1合金的腐蚀速率小于AZ91DSm1.0-2合金,即AZ91DSm1.0-1合金更耐腐蚀。从热力学角度出发,自腐蚀电位可以反映合金的受腐蚀的难易程度,自腐蚀电位的提高,可以从一定程度上提高合金的耐腐蚀性能。如果合金的耐腐蚀性好或者所加的缓蚀剂效果好,则其阴阳极的Tafel斜率就较大。通过对比两种合金极化曲线阴阳极的Tafel斜率βc、βa可知:AZ91DSm1.0-1的βc、βa明显大于AZ91DSm1.0-2。综上所述,AZ91DSm1.0-1合金的耐腐蚀性能优于AZ91DSm1.0-2合金。

图4 两种合金在5% NaCl中的极化曲线Fig. 4 The polarization curves of alloys in 5% NaCl solution

合金βa/(mV·dec-1)βc/(mV·dec-1)Jcorr/(A·cm-2)Ecorr/VAZ91DSm1.0-1310.81444.771.5606×10-6-0.1373AZ91DSm1.0-2128.45123.112.0099×10-6-0.3482

2.4 腐蚀形貌

两种合金试样在5% NaCl溶液中浸泡5 d后,对其腐蚀形貌进行SEM分析,如下图5和图6所示。在图5(a)中,AZ91DSm1.0-1合金在5% NaCl中浸泡5 d后在合金表面局部地方出现了腐蚀,腐蚀面积较小,腐蚀坑小而浅;在图6(a)中,AZ91DSm1.0-2合金经相同条件的腐蚀后,在合金整个表面都出现了腐蚀且很严重,腐蚀坑较AZ91DSm1.0-1合金深,并且有些腐蚀坑已相连,呈河流花样式。由图5和图6可见:AZ91DSm1.0-1合金经腐蚀后,在被腐蚀的区域,腐蚀液在纵向方向的侵蚀不深,腐蚀表面较为平整,而相比之下,AZ91DSm1.0-2合金的腐蚀坑在局部放大后呈现蜂窝状,蚀坑又多又深(图中黑色区域为较深的蚀坑),受腐蚀很严重,这可能是由于AZ91DSm1.0-2合金中的杆状的Al3Sm相对基体有一定的割裂作用,使Cl-容易侵入被割裂的基体内部,随着时间的延长,腐蚀逐步扩散、加剧,最后导致整个合金表面都受到严重的腐蚀。由此可见,采用真空熔炼的方法可以很好地提高AZ91镁合金的耐腐蚀性能。

(a) 宏观形貌 (b) 微观形貌图5 AZ91DSm1.0-1合金在5% NaCl溶液中浸泡5 d后的腐蚀形貌Fig. 5 Macro (a) and micro (b) corrosion morphology of AZ91DSm1.0-1 alloy after immersing in 5% NaCl solution

3 结论

(1) 采用真空熔炼的方法制备的AZ91DSm1.0-1合金与采用普通熔炼的方法制备的AZ91DSm1.0-2合金相比,其微观组织有所改变,AZ91DSm1.0-1合金中的相组成为α-Mg、β-Mg17Al12以及Al2Sm相,而AZ91DSm1.0-2合金中的相组成在AZ91DSm1.0-1的相基础上又出现了一种新相Al3Sm相,从而钐与铝的结合将会降低第二相β-Mg17Al12的体积分数,导致其耐腐蚀性能下降。

(2) AZ91DSm1.0-2合金的腐蚀速率约为AZ91DSm1.0-1合金的35倍。AZ91DSm1.0-2合金中形成的杆状新相Al3Sm,其特殊的杆状结构会对基体产生一定的割裂作用,导致合金产生缺陷,这很可能是造成AZ91DSm1.0-2合金耐腐蚀性能下降的直接原因。

(3) 真空熔炼所得合金的自腐蚀电位高,腐蚀电流密度低,阴阳极Tafel斜率大。

(4) 与AZ91DSm1.0-1合金相比,AZ91DSm1.0-2合金的腐蚀程度更为严重,腐蚀发生在整个合金表面,蚀坑又多又深。

综上所述,采用真空熔炼制备合金对合金的耐腐蚀性能有利。

[1] 唐定骧,刘余九. 稀土金属材料[M]. 北京:冶金工业出版社,2011.

[2] 刘祚时,谢旭英,朱云. 镁合金在汽车工业中的应用[J]. 江西冶金,1998,18(5):23-25.

[3] 李肖丰,李全安,陈君,等. 镁合金的腐蚀特性及耐蚀性研究[J]. 材料保护,2009,2(42):37-41.

[4] WANG J F,QIN B W,XIA P,et al. Current status and development of research on anti-corrosion technology for magnesium alloys[J]. Surface Technology,2008,37(5):71-72.

[5] 王娜,白朴存,侯小虎,等. Nd对AZ91镁合金显微组织和耐腐蚀性能的影响[J]. 材料研究学报,2011,25(2):214-217.

[6] 郭冠伟,苏铁健,谭成文,等. 镁合金腐蚀与防护研究现状及进展[J]. 材料与表面处理技术,2007,45(9):69-71.

[7] 吴振宁,李培杰,刘树勋,等. 镁合金腐蚀问题研究现状[J]. 铸造,2011,50(10):583-585.

[8] 贾瑞灵,翟熙伟,严川伟. Cl-浓度对镁-铝合金β相模型合金腐蚀电化学行为的影响[J]. 腐蚀科学与防护技术,2010,22(6):474-478.

[9] SONG G L,ANDREJ A,MATTHEW D. Influence of microstructual on the corrosion of die-cast AZ91D[J]. Corrosion Science,1999,41:249-273.

[10] SONG G,ATRENS A,SUN J D,et al. The anodic dissolution of magnesium in chloride and sulphate solutions[J]. Corrosion Science,1997,39:1981-2004.

[11] 徐萍,刘生发,黄尚宇,等. AZ91镁合金显微组织对腐蚀性能的影响[J]. 中国铸造装备与技术,2004,4:9-12.

[12] 李克杰,李全安,井晓天,等. Sm对Mg-6Al-1.2Y-0.9Nd合金组织和性能的影响[J]. 稀有金属材料与工程,2010,39(1):96-99.

[13] 段汉桥,王立世,蔡启舟,等. 稀土对AZ91镁合金耐腐蚀性能的影响[J]. 中国机械工程,2003,14(20):1789-1792.

[14] 胡赓祥,蔡珣. 材料科学基础[M]. 第1版. 上海:上海交通大学出版社,2000:37-51.

Influence of Preparation Methods on Anti-corrosion Performance of Alloy AZ91D+1.0% Sm

LIU Hong-xia, LIANG Jin, ZHANG Jue, ZHANG Xiao-lian

(Magnesium Alloy Materials Engineering Technical Research Center of Jiangxi Province, Gannan Normal University, Ganzhou 341000, China)

The influence of preparation methods (vacuum melting and ordinary melting)on micro-structure and corrosion resistance property of AZ91D+1.0% Sm alloy was studied by XRD, SEM with EDS, corrosion weightlessness experiment and electrochemical polarization curves, also the corrosion mechanism was analyzed. The results showed that a new phase Al3Sm in the ordinarily melted alloy was formed based on vacuum melted α-Mg, β-Mg17Al12and Al2Sm. The rod-shaped Al3Sm had certain fragmentation effect on matrix microstructure, the corrosion rate of ordinarily melted alloy was about 35 times that of vacuum melted alloy. In contrast, the vacuum melted alloy had higher self corrosion potential, lower corrosion current density and bigger Tafel slope. So using vacuum melting can improve the anti-corrosion performance of alloys.

X-ray diffraction; scanning electron microscopy; vacuum melting; ordinary melting; anti-corrosion performance

2014-02-26

国家自然科学基金(51064001)

刘红霞(1988-),硕士研究生,从事高性能镁合金的研究,18370986483,hongxia19838486@yeah.net

TG174

A

1005-748X(2015)01-0022-05