不同材料砂轮对奥氏体不锈钢1Cr18Ni9Ti综合磨削效果的影响*

曹 彧 吴 东

不同材料砂轮对奥氏体不锈钢1Cr18Ni9Ti综合磨削效果的影响*

曹 彧 吴 东

(中国空空导弹研究院 河南洛阳471099)

材料去除率与表面粗糙度是磨削加工中两项重要的指标,为了实现奥氏体不锈钢磨削参数的优化,对奥氏体不锈钢磨削的参数进行研究。通过实验对奥氏体不锈钢1Cr18Ni9Ti的磨削情况进行了分析,在不同的砂轮、进给速度、磨削深度、转速等因素。并在实验的基础上对表面粗糙度、材料去除率以及综合加工效果进行了图表分析。结果显示:白刚玉砂轮磨削不锈钢1Cr18Ni9Ti能保证一定的加工效率和表面质量;绿碳化硅砂轮磨削不锈钢1Cr18Ni9Ti效果不好;使用CBN砂轮磨削1Cr18Ni9Ti,材料去除效率较高时表面质量差,较低时表面质量较好。1Cr18Ni9Ti首选白刚玉砂轮,选用CBN砂轮加工要根据加工情况选择合适的加工参数,绿碳化硅砂轮适合粗磨削加工。

奥氏体不锈钢 磨削参数 正交实验 表面粗糙度 材料去除率

奥氏体不锈钢1Cr18Ni9Ti具有很好的抗腐蚀性,是以铬、镍为主要合金元素,它具有良好的韧性、塑性、焊接性能及抵抗腐蚀的能力,在氧化性介质中或还原性介质中均有良好的耐腐蚀性[1],在航空、航天、石油、化工冶金、医疗卫生等工业领域得到了广泛的发展和运用[2]。实际加工中,不锈钢材料零件的磨削存在材料韧性大、磨屑易粘附砂轮、磨削过程不易散热、材料线膨胀系数大使零件易变形,多数不锈钢不能被磁化引起装夹困难等问题[3],使得工件的表面粗糙度很难保证。

目前,邹玉波等人对磨削奥氏体不锈钢1Cr18Ni9Ti的难点进行了归纳,总结了磨削中存在的问题,并提出了一些解决办法和注意事项[4]。陈琦等人已经对磨削奥氏体不锈钢1Cr18Ni9Ti砂轮的选择做出了研究,并采用自制工艺装备解决了装夹该材料零件的新方法。李连鹏等人通过实验方法研究了磨削参数的修调对磨削质量的影响[5]。因此有必要对实际加工参数进行深入研究,这样可以更好地指导在实际加工中获得更好的表面质量。

本文应用了正交实验法,介绍了实验过程,并对砂轮种类和切削参数对表面质量的影响进行了分析。

1 磨削实验设计

1.1 实验设备

实验使用不锈钢1Cr18Ni9Ti磨削加工来研究砂轮种类以及磨削参数对零件表面粗糙度的影响。实验装置及实验件如图1所示。磨削设备为数控坐标磨床S50CNC311,其主要参数如表1所示;粗糙度测量仪为Mahr Perthen Perthometer PRK,测量最小值为0.2μm;影像仪为瑞士TESA公司生产,可放大120倍并形成清晰图像。

表1 数控坐标磨床S50CNC311参数

实验选取三种不同砂轮,其参数如表2所示:

表2 实验用砂轮参数

1.2 实验材料和试样

实验选用不锈钢1Cr18Ni9Ti,综合考虑零件定位装夹、砂轮参数、磨削参数和数据测量的要求,设计磨削工序前零件尺寸为30×20×20 mm,粗糙度为a1.6,除上下端面外,可磨削8个面,零件如图3所示。磨削结束后,用影像仪对零件表面进行40倍放大观察分析。

图3 实验试件

1.3 实验参数设计

查阅不锈钢磨削的资料,根据不同砂轮设计磨削参数如表3~ 6所示:

表3 白刚玉砂轮磨削参数

表4 绿碳化硅砂轮磨削参数

表5 CBN砂轮磨削参数

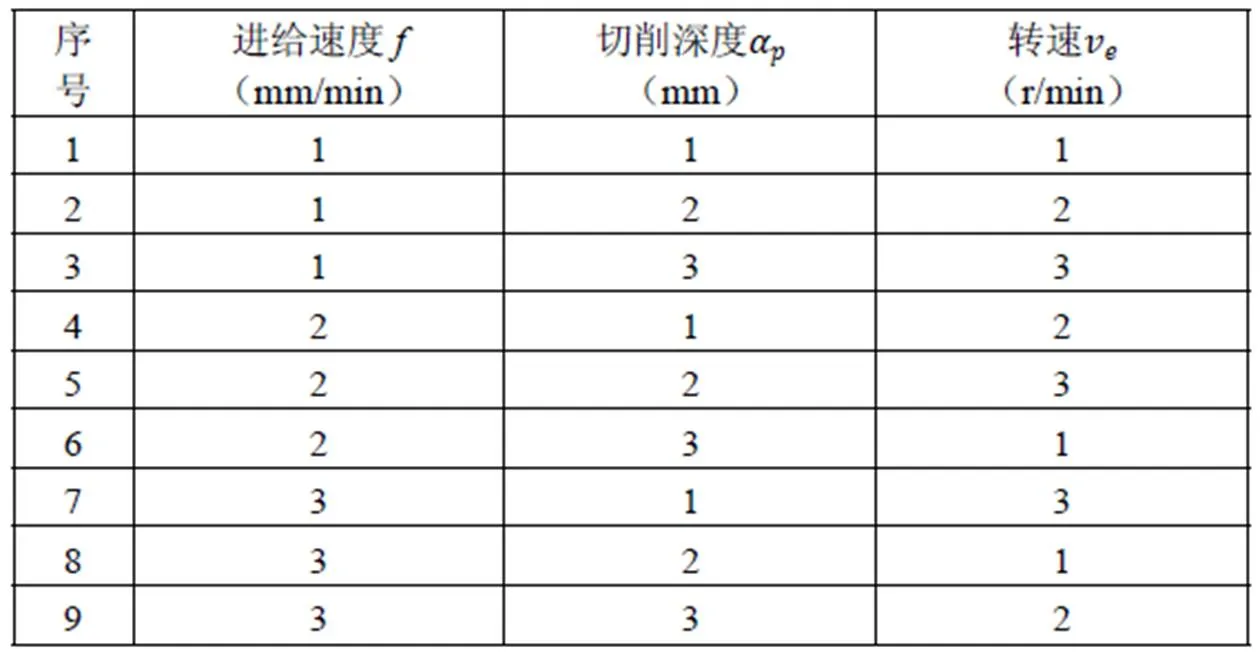

1.4 实验方案设计

经过分析,使用表6所示实验方案,以进给速度、切削深度a、转速v作为三个因子,将表3~5数据分类按数字所示代入进行实验。实验以插磨方式进行,为方便观察磨削过程中表面质量的变化,采用干磨的方式,不加切削液。

表6 实验方案

2 磨削实验数据及分析

2.1 磨削实验数据

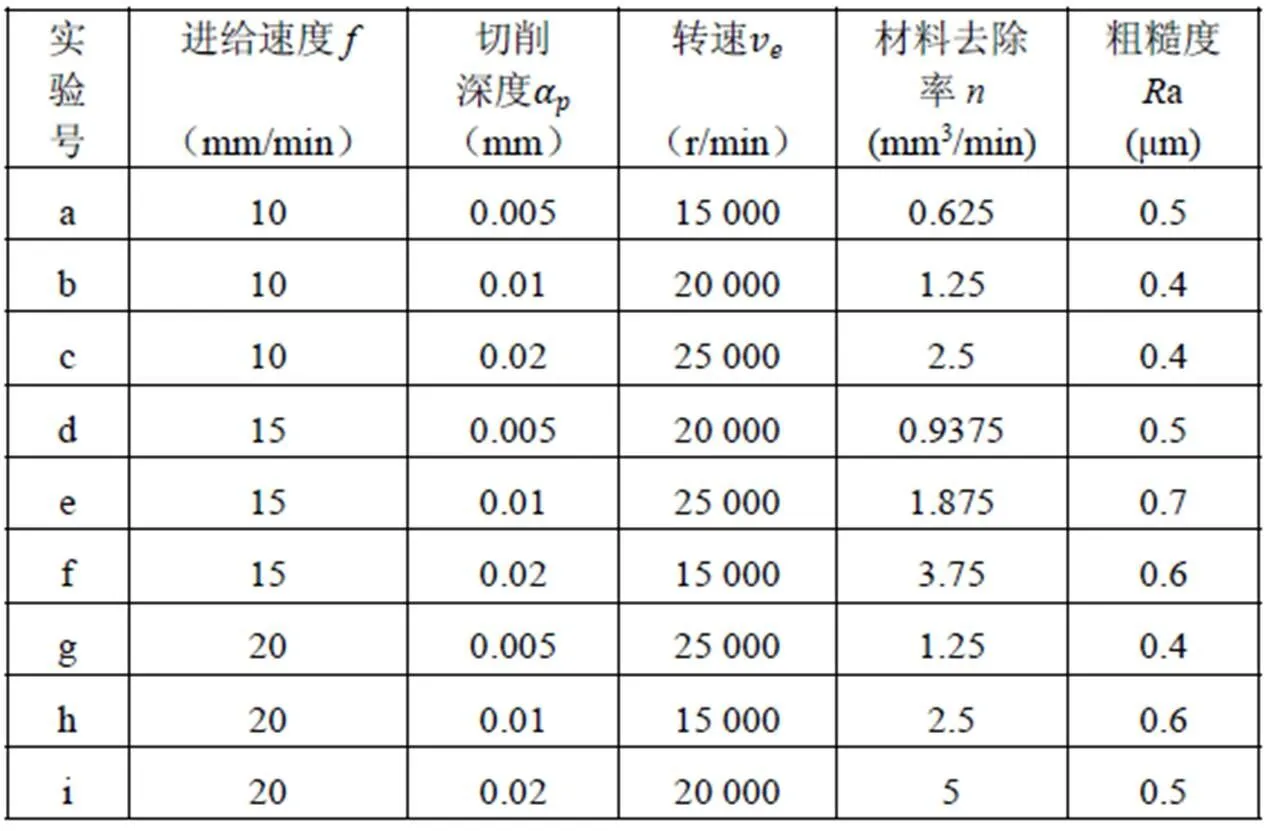

将表3~5所设计参数按序号数字代入表6完成实验。粗糙度a使用粗糙度测量仪进行测量,材料去除率的计算按公式=/=B计算(B为切削区域宽度,取12.5 mm),所得实验数据如表7~9所示:

表7 白刚玉砂轮磨削实验结果

表8 绿碳化硅砂轮磨削实验结果

表9 CBN砂轮磨削磨削实验结果

2.2 磨削实验数据处理

在磨削实验数据处理中,以材料去除率n=5得80分为标准,其他按比例计算,以粗糙度a=0.2 μm得20分,每递加减0.1加减两分进行计算,综合得分。

通过分析影响表面粗糙度的极差值可知,使用不同砂轮磨削1Cr18Ni9Ti时,三个因子对表面粗糙度都有影响,不利于准确调整加工参数,实际影响就是1Cr18Ni9Ti磨削加工比较困难。

综合分析,磨削1Cr18Ni9Ti首选白刚玉砂轮,选用CBN砂轮加工要根据加工情况选择合适的加工参数,绿碳化硅砂轮适合粗磨削加工。

三种砂轮磨削1Cr18Ni9Ti时,随转速升高,对材料去除率的影响均呈下降趋势;使用绿碳化硅砂轮和白刚玉砂轮时,切削深度对材料去除率的影响趋势(比较极差值R)高于使用CBN砂轮。

使用CBN砂轮和白刚玉砂轮时,随进给速度变大,粗糙度先变大后变小,CBN砂轮变化趋势明显高于白刚玉砂轮,使用绿碳化硅砂轮时,随进给速度变大,粗糙度先趋于平缓后变大;随切削深度变大,使用CBN砂轮粗糙度变大,使用绿碳化硅砂轮粗糙度缓慢下降,使用白刚玉砂轮无显著变化趋势,小范围跳动;随转速上升,使用CBN砂轮和白刚玉砂轮粗糙度先下降后平缓,使用绿碳化硅砂轮粗糙度为先上升后下降趋势。

综合分析,使用CBN砂轮磨削1Cr18Ni9Ti优选参数为进给速度30 mm/min、切削深度0.005 mm、转速25 000 r/min;使用绿碳化硅砂轮磨削1Cr18Ni9Ti优选参数为进给速度20 mm/min、切削深度0.02 mm、转速25 000r/min;使用白刚玉砂轮轮磨削1Cr18Ni9Ti优选参数为进给速度20 mm/min、切削深度0.02mm、转速20 000r/min。

3 结语

通过采用三种不同砂轮对试样进行的磨削,并考察了不同砂轮种类以及磨削参数对磨削表面粗糙度的影响。通过本实验可以确定合适的磨削砂轮和参数,主要结论如下:

(1)磨削不锈钢1Cr18Ni9Ti首选白刚玉砂轮,选用CBN砂轮加工要根据加工情况选择合适的加工参数,绿碳化硅砂轮适合粗磨削加工。

(2)使用白刚玉砂轮轮磨削1Cr18Ni9Ti优选参数为进给速度20 mm/min、切削深度0.02 mm和转速20 000 r/min;使用CBN砂轮磨削1Cr18Ni9Ti优选参数为进给速度30 mm/min、切削深度0.005 mm和转速25 000 r/min;使用绿碳化硅砂轮磨削1Cr18Ni9Ti优选参数为进给速度20 mm/min、切削深度0.02 mm和转速25 000 r/min。

[1] 王成威,张宏伟,难切削材料不锈钢磨削技术[J].硅谷,2014(2):112-113.

[2] 陈琦,催瑞明,1Cr18Ni9Ti不锈钢小圆弧曲面数控磨削加工[J].新技术新工艺,2011(12):11-13.

[3] 韩雪.不锈钢材料磨削工艺分析[J].机械制造,2011(5):64-66.

[4] 邹玉波,周同磊.不锈钢的磨削加工[J].现代零部件,2005(1):21-22.

[5] 李连鹏,廖登华,胡永辉等,金属基金刚石砂轮不同磨削参数对磨削质量影响的实验分析[J].科技创新与应用,2013(9):29-30.

中国空空导弹研究院青年创新基金

编号:CQCJJ2013049