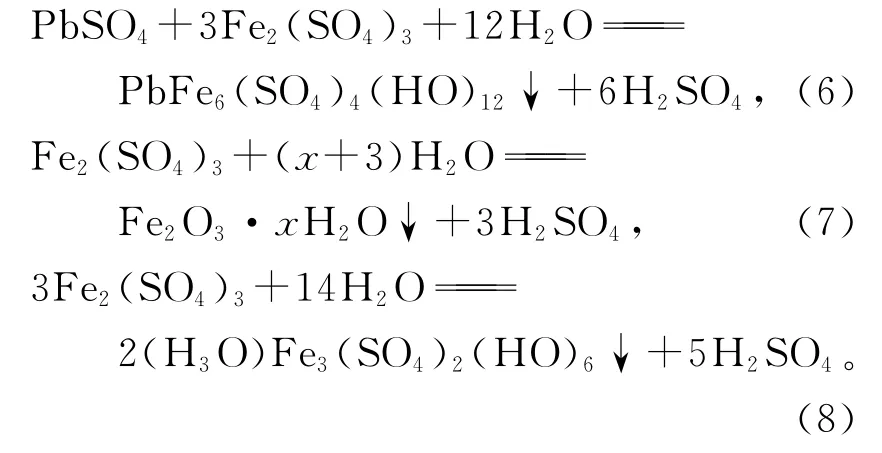

高铁低品位硫化铅锌混合精矿氧压酸浸试验研究

张新庄,张向阳,张利涛

(河南豫光锌业有限公司,河南 济源 459000)

硫化铅锌混合矿主要采用密闭鼓风炉处理,但该工艺需要消耗大量焦炭,能耗高,且污染严重,不符合目前国家提倡的低碳经济政策。高铅锌精矿采用传统工艺湿法炼锌时,容易引起炉料在沸腾炉烟道中结块,使焙烧无法有效进行,形成硫酸铅,也会消耗大量酸。而作为炼铅原料,则因含锌高,使得黏度大、熔点高,铅和炉渣分离不彻底,铅回收率低,技术经济指标较差。

氧压酸浸工艺在硫化锌精矿和高铁闪锌矿方面的应用研究较多[1-6],工艺日趋成熟,而且国内外已经实现工业化。该工艺具有以下优点[7]:1)锌浸出率高,即使是品位较低的锌精矿,锌浸出率都可达98%以上;2)不产生二氧化硫烟气,对环境影响小;3)设备体积小,生产潜力大;4)适合处理高铁锌精矿。但该工艺在处理硫化铅锌混合矿方面目前还未见有相关报道。研究了采用氧压酸浸工艺浸出高铁低品位硫化铅锌混合精矿。氧压酸浸过程中,锌以硫酸锌形式浸出,铅以硫酸铅和铅铁矾形式沉淀在渣中,从而实现铅、锌、铁的分离。

1 试验部分

1.1 试验原料

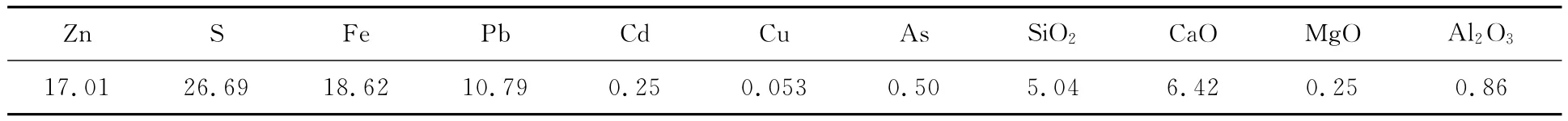

试验原料取自云南,为高铁低品位硫化铅锌混合精矿(未细磨),其化学成分见表1。XRD物相分析结果表明:矿石中的主要矿物为闪锌矿、方铅矿、黄铁矿;锌矿物为β-ZnS、菱锌矿,铅矿物为方铅矿和白铅矿;铁全部以黄铁矿形式存在。

表1 硫化铅锌混合精矿主要化学成分 %

浸出剂为硫酸(分析纯,镇江联碳化工有限公司)、ZnSO4·7H2O(分析纯,武汉华创化工有限公司)。

1.2 试验原理与方法

氧压酸浸是在酸性条件下用氧气将硫化物氧化,使形成相应的盐和元素硫。

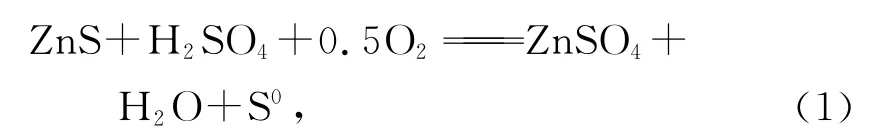

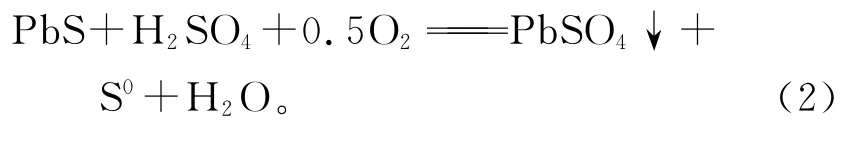

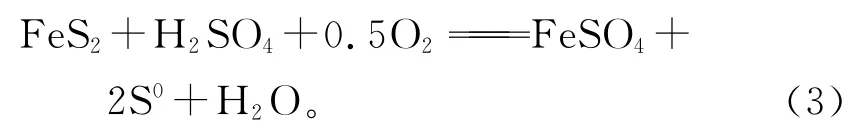

ZnS的浸出反应为

PbS的浸出反应为

氧压酸浸过程中,部分铁也被浸出:

当温度较高而酸度较低时,Fe2(SO4)3或FeSO4又可能发生以下反应:

在高温低酸条件下,溶液中的铁发生水解反应形成沉淀:

可见,硫化铅锌混合精矿氧压酸浸的结果是锌转入溶液,铅、元素硫、铁的水解产物留在渣中。

2 试验结果及讨论

2.1 氧压对硫化铅锌混合精矿酸浸的影响

2.1.1 纯氧(φ(O2)>99.5%)对硫化铅锌混合精矿酸浸的影响

硫化铅锌混合精矿质量150g,液固体积质量比3∶1,浸出速度(150±5)℃,浸出时间120 min,搅拌速度750r/min,硫酸质量浓度150 g/L,木质素磺酸钠用量为矿石质量的0.2%,氧压对混合精矿酸浸的影响试验结果如图1所示。

图1 氧压对混合精矿酸浸的影响

从图1看出:当氧气压力为0.4MPa时,锌浸出率为40.90%,而铁浸出率为19.57%;当氧气压力升高到0.8MPa时,铁浸出率变化不大,但锌浸出率提高到98.09%;进一步升高氧气压力到1.2MPa,锌浸出率增大不明显,但铁浸出率增加到46%,为抑制铁的浸出,确定适宜的氧压为0.6~0.8MPa。

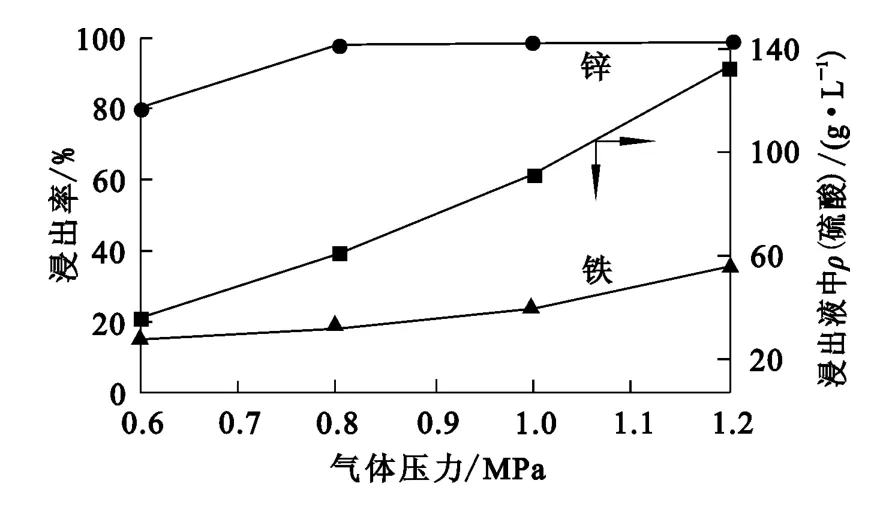

2.1.2 混合气体(φ(O2)=75%)对硫化铅锌混合精矿酸浸的影响

硫化铅锌混合精矿质量150g,浸出温度(150±5)℃,液固体积质量比3∶1,硫酸质量浓度150g/L,浸出时间90min,搅拌速度750 r/min,木质素磺酸钠用量为矿石质量的0.2%,混合气体压力对混合精矿酸浸的影响试验结果如图2所示。

图2 混合气体压力对混合精矿酸浸的影响

从图2看出:随混合气体压力升高,锌浸出率增大,气体压力升至0.8MPa以后,锌浸出率变化不大;压力为0.8MPa时,铁浸出率只有18.45%,与纯氧相比,低氧气体积分数可降低铁浸出率。因此,确定采用混合气体(φ(O2)=75%)进行浸出,压力以0.8MPa为宜。

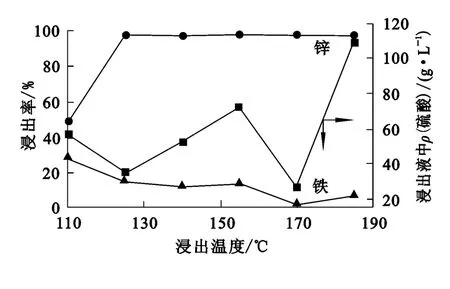

2.2 浸出温度对硫化铅锌混合精矿酸浸的影响

硫化铅锌混合精矿质量150g,液固体积质量比3∶1,硫酸质量浓度150g/L,浸出时间90 min,搅拌速度750r/min,木质素磺酸钠用量为矿石质量的0.2%,混合气体(φ(O2)=75%)压力0.8MPa,浸出温度对混合精矿酸浸的影响试验结果如图3所示。可以看出:对锌浸出而言,浸出温度在125~130℃之间基本满足要求;除铁时,温度在160~170℃下较为合适。温度高于170℃ 后,较低的气体压力下升温较为困难,而提高压力又会使铁浸出率升高,终酸浓度升高,因此,为保证锌的浸出抑制铁的浸出,温度以160~165℃较为适宜。

图3 浸出温度对混合精矿酸浸的影响

2.3 硫酸初始质量浓度对硫化铅锌混合精矿酸浸的影响

硫化铅锌混合精矿质量150g,液固体积质量比3∶1,浸出温度160~165℃,浸出时间90 min,混合气体(φ(O2)=75%)压力0.8MPa,搅拌速度750r/min,木质素磺酸钠用量为矿石质量的0.2%,硫酸质量浓度对混合精矿酸浸的影响试验结果如图4所示。

图4 硫酸质量浓度对混合精矿酸浸的影响

从图4看出:随硫酸质量浓度升高,锌、铁浸出率升高。硫酸质量浓度升高到150g/L时,锌浸出率提高到97.81%,铁浸出率提高到8.4%;硫酸质量浓度提高到43.58g/L,浸出液中全铁质量浓度为2.27g/L,满足后续工艺要求。综合考虑,确定硫酸质量浓度以150g/L为宜。

2.4 浸出时间对硫化铅锌混合精矿酸浸的影响

浸出时间从高压釜升温至要求温度时开始计时。硫化铅锌混合精矿质量150g,液固体积质量比3∶1,浸出温度160~165℃,混合气体(φ(O2)=75%)压力0.8MPa,硫酸质量浓度150 g/L,搅拌速度750r/min,木质素磺酸钠用量为矿石质量的0.2%,浸出时间对 混合精矿酸浸的影响试验结果如图5所示。

图5 浸出时间对混合精矿酸浸的影响

从图5看出:浸出开始时,随时间延长,锌浸出率增大,铁浸出率变化不大,表明铁被氧化沉淀或铁发生水解生成铅铁矾,因而释放出酸,使浸出后液的酸度增大;但浸出80min后,锌浸出率变化不大,而铁浸出率明显升高,浸出后液酸度也进一步增大,表明硫的氧化反应加剧。综合考虑,确定浸出时间以80min为宜。

2.5 木质素磺酸钠用量对硫化铅锌混合精矿酸浸的影响

硫化铅锌混合精矿质量150g,液固体积质量比3∶1,浸出温度160~165℃,混合气体(φ(O2)=75%)压力0.8MPa,硫酸质量浓度150 g/L,浸出时间90min,搅拌速度750r/min,木质素磺酸钠用量对混合精矿酸浸的影响试验结果如图6所示。

图6 木质素磺酸钠用量对混合精矿酸浸的影响

从图6看出:木质素磺酸钠用量对锌、铁浸出率影响都不大,浸出液酸度随木质素用量增大而增大,这可能是木质素的有效分散作用较大,使元素硫的氧化几率增加,造成浸出液酸度增大。合适的木质素用量确定为0.075g(为矿石质量的0.05%)。

2.6 硫酸锌质量浓度对硫化铅锌混合精矿酸浸的影响

在锌精矿实际氧压浸出过程中,浸出液用废电积液、洗涤水等配制,其中除含有游离酸外也含有部分硫酸锌,锌离子浓度增大,会增大浸出液黏度,在一定程度上可能会影响锌的氧压浸出。

硫化铅锌混合精矿质量150g,液固体积质量比3∶1,浸出温度160~165℃,混合气体(φ(O2)=75%)压力0.8MPa,硫酸质量浓度150 g/L,浸出时间90min,搅拌速度750r/min,木质素磺酸钠用量为矿石质量的0.05%,浸出剂中锌离子质量浓度对混合精矿酸浸的影响试验结果如图7所示。

图7 浸出剂中锌离子质量浓度对混合精矿酸浸的影响

从图7看出,浸出剂中锌离子质量浓度增大,锌浸出率略有降低但变化不大,铁浸出率没有明显变化,浸出液酸度降低明显,这也是造成锌、铁浸出率降低的原因。锌离子质量浓度增大可能抑制元素硫的氧化,造成终酸质量浓度降低,但总体来看,锌离子质量浓度基本不影响混合精矿的氧压浸出过程和锌浸出率。

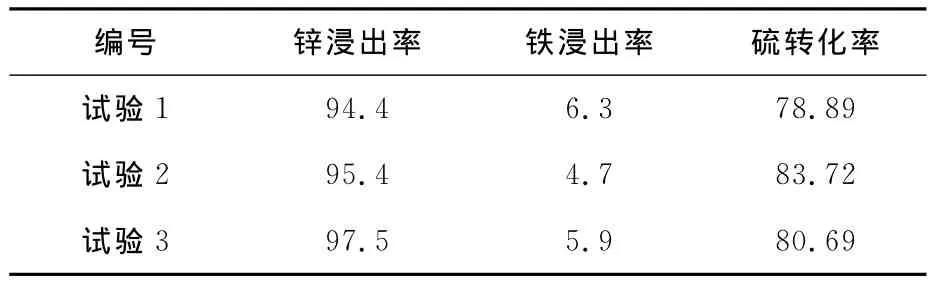

2.7 综合条件试验

根据条件试验结果,确定最佳条件为:液固体积质量比3∶1,温度160~165℃,浸出时间80 min,混合气体(φ(O2)=75%)压力0.8MPa,搅拌速度750r/min,浸出剂硫酸质量浓度150g/L,木质素磺酸钠用量为矿石质量的0.05%,Zn2+质量浓度40~80g/L。在最佳条件下进行加压酸浸综合试验,结果见表2。

表2 综合条件下的氧压酸浸试验结果 %

从表2看出,在优化条件下进行浸出,锌、铁浸出率变化不大,表明混合精矿的氧压酸浸工艺是完全可行的。

3 结论

对硫化铅锌混合精矿采用氧压酸浸工艺浸出锌是可行的:锌浸出率大于95%;铁在高温下水解留在渣中,浸出率小于10%;元素硫转化率约为80%;铅沉淀在渣中,可较好地实现锌、铁、铅的分离。相比目前工业上应用的密闭鼓风炉工艺,该工艺能耗低,对环境影响小,符合低碳经济政策。

[1]王吉坤,周廷熙.高铁硫化锌精矿加压浸出研究及产业化[J].有色金属(冶炼部分),2006(2):24-26.

[2]王海北,蒋开喜,施友富,等.硫化锌精矿加压酸浸新工艺研究[J].有色金属(冶炼部分),2004(5):2-4.

[3]Forward F A,Veltman H.Direct Leaching Zinc-sulfide Concentrates by Sherritt Gordon[J].Journal of Metals,1959,11(11):836-840.

[4]Chalkley M E,Masters I M,Doyle B N.Recovery of Metals From Sulphidic Material:United States,5380354[P].1995-01-10.

[5]Kawalka P,Haffenden W J,Mackiw V N.Recovery of Zinc From Zinc Sulphides by Direct Pressure Leaching:United States,3867268[P].1975-02-18.

[6]贺山明,王吉坤,闫江峰,等.氧化铅锌矿加压酸浸试验研究[J].湿法冶金,2010,29(3):159-162.

[7]王吉坤,周廷熙.硫化锌精矿加酸浸出技术及产业化[M].北京:冶金工业出版社,2005:125-128.