高锡钨精矿选择性浸出锡、钨工艺研究

王亚雄,董海刚

(昆明贵金属研究所 贵研铂业股份有限公司 稀贵金属综合利用新技术国家重点实验室,云南 昆明 650106)

随着全世界对钨需求量的增加,大量高品质钨原料日益减少,高品位钨精矿的供应量已远远不能满足生产需要。近年来,优质钨资源消耗过快,资源量逐渐减少,因此,黑钨白钨混合、高杂质低品位等难分解钨矿石日益受到关注。

钨锡矿是我国钨矿资源中的重要矿种之一,锡质量分数大于2%的高锡钨精矿是一种被广泛采用的仲钨酸铵(APT)生产原料。锡是一种有害杂质,在APT生产中较难去除,微量的锡可对钨成品性能造成严重影响,因此,用高锡钨精矿生产仲钨酸铵时,应在保证钨浸出率前提下,最大限度地降低锡浸出率,减少后续工序压力。试验研究了在预处理高锡钨精矿后,采用苛性钠高压浸出分离钨、锡,探讨了各因素对钨、锡浸出率的影响,以期为从高锡钨精矿中的有效分离钨、锡提供参考方法。

1 试验部分

1.1 试验原料与设备

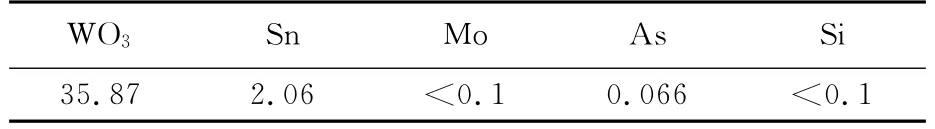

试验原料取自个旧市春海经贸有限公司冶炼厂,其化学成分见表1。

表1 高锡钨精矿化学成分 %

试验设备主要有美国Parr公司4524型2000 mL小型电加热搅拌高压釜,真空抽滤系统,烘箱,电子天平等。

1.2 试验原理

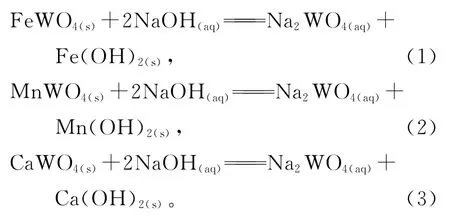

黑钨矿的主要成分为钨酸铁、钨酸锰和少量钨酸钙。目前,苛性钠高压浸出法在我国钨冶炼企业已被广泛采用,也是当前工业上分解黑钨精矿的主要方法。用氢氧化钠溶液作浸出剂,可将钨矿物中的钨分解而变成可溶于水的钨酸钠,使钨与大量不溶性杂质分离,主要反应为[1]

在浸出过程中,杂质锡也有部分以锡酸钠形式浸出,并与Ca(OH)发生以下反应:

在碱浓度不是很高条件下,因发生上述反应,浸出的锡又重新沉淀进入浸出渣中并在浸出渣中富集,从而可减少钨酸钠溶液中锡的含量,使锡、钨得到有效分离[2]。

1.3 试验方法

将高锡钨精矿磨细至粒度为-320目占98%以上,称取一定量矿石于马弗炉中,在适当温度下氧化焙烧一定时间后,与定量工业级NaOH(w(NaOH)≥96%)一起放入反应釜中。反应釜中加入一定量自来水和石灰,设定温度,调节搅拌速度为150r/min,从反应温度达到分解温度开始计时。恒温反应到规定时间后停止加热和搅拌,高压釜通水冷却至50℃,取出反应器,将反应产物及反应器洗水一起用真空抽滤机抽滤,滤饼用热水洗涤后放入鼓风干燥箱内于100℃下烘干,分析其中钨、锡质量分数,计算钨、锡浸出率。

2 试验结果与讨论

2.1 高锡钨精矿的焙烧预处理

在矿石质量200g、焙烧时间2h、碱浸温度150℃、浸出时间2.5h、搅拌速度150r/min、氢氧化钠用量为理论量的3.5倍、液固体积质量比1∶1条件下,考察焙烧温度对锡浸出率的影响,试验结果如图1所示。

图1 焙烧温度对锡浸出率的影响

从图1看出,随焙烧温度升高,锡浸出率降低。这主要是浸出时,碱浓度较高,NaOH会与钨精矿中以不同形态存在的锡不同程度地发生反应,使锡被浸出进入溶液。锡在钨精矿中主要以锡石(SnO2)和黝锡矿(Cu2FeSnS4)形式存在,Cu2FeSnS4在碱中的溶解度远大于SnO2的溶解度,因此,对钨精矿进行高温氧化焙烧预处理,使Cu2FeSnS4转化为难溶解的SnO2,可有效降低锡浸出率[3]。从图1看出,升温到750℃后,锡浸出率变化不大,所以,确定适宜的焙烧预处理温度为750℃。

2.2 添加剂石灰用量对钨、锡浸出率的影响

矿石质量200g,750℃下焙烧2h,碱浸温度150℃,浸出时间2.5h,搅拌速度150r/min,氢氧化钠用量为理论量的3.5倍,液固体积质量比1∶1,添加剂用量对锡、钨浸出率的影响试验结果见表2。

表2 添加剂用量对钨、锡浸出率的影响 %

从表2看出,随石灰用量增加,锡浸出率逐渐降低,钨浸出率也略有下降。这可能是由于氧化钙的加入使部分溶解的钨又生成难溶解的钨酸钙所致[4]。因此,确定适宜的石灰加入量为矿石质量的1.0%。

2.3 浸出温度对钨、锡浸出率的影响

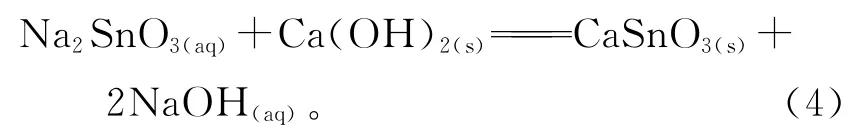

矿石质量200g,750℃下焙烧2h,浸出时间2.5h,搅拌速度150r/min,氢氧化钠用量为理论量的3.5倍,液固体积质量比1∶1,浸出温度对钨、锡浸出率的影响试验结果如图2所示。

图2 浸出温度对钨、锡浸出率的影响

从图2看出:随浸出温度升高,钨、锡浸出率均略有升高;温度升至150℃后,钨浸出率趋于稳定,而锡浸出率有明显增大,浸出速度远大于钨浸出速度。其原因是,与钨相比,锡的浸出反应更倾向于热力学控制。综合考虑,确定适宜的浸出温度为150℃。

2.4 碱用量对钨、锡浸出率的影响

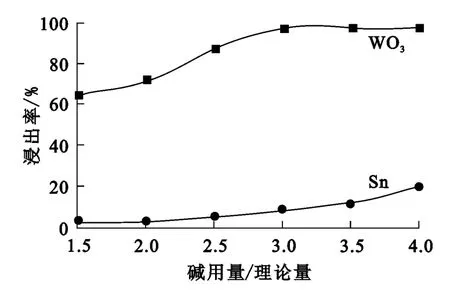

矿石质量200g,浸出温度150℃,液固体积质量比1∶1,浸出时间2.5h,浆化洗涤3次(各300mL洗水),石灰添加量为矿石质量的1.0%,搅拌速度150r/min,碱用量对钨、锡浸出率的影响试验结果如图3所示。

图3 碱用量对钨、锡浸出率的影响

从图3看出:随碱用量增加,钨、锡浸出率逐渐增大;当碱用量增加到理论量的3.0倍后,钨浸出率变化不大,而锡浸出率显著增大。这说明碱浓度过高不利于锡在浸出渣中富集,所以,碱用量以控制在理论量的3.0~3.5倍为宜。

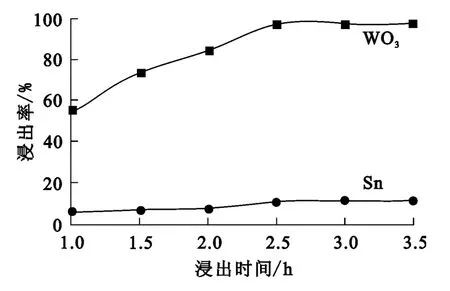

2.5 浸出时间对钨、锡浸出率的影响

矿石质量200g,液固体积质量比1∶1,浸出温度150℃,浆化洗涤1次(300mL洗水),碱用量为理论量的3.5倍,搅拌速度150r/min,浸出时间对钨、锡浸出率的影响试验结果如图4所示。

图4 浸出时间对钨、锡浸出率的影响

从图4看出:随反应时间延长,锡浸出率有小幅增大,钨浸出率显著增大;当反应时间延长至2.5h后,钨、锡浸出率均变化不大。综合考虑,确定适宜的浸出时间为2.5h。

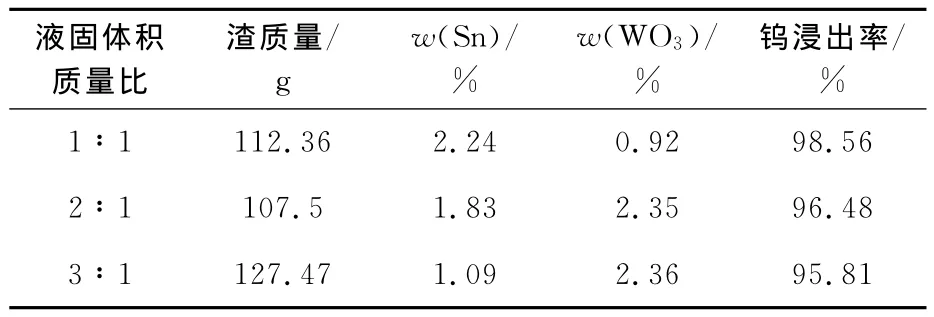

2.6 液固体积质量比对钨浸出率的影响

矿石质量200g,浸出温度150℃,浸出时间2.5h,碱用量为理论量的3.5倍,浆化洗涤3次(各300mL洗水),搅拌速度150r/min,液固体积质量比对钨浸出率的影响试验结果见表3。

表3 液固体积质量比对钨浸出率的影响

由表3看出:随液固体积质量比增大,钨浸出率略有降低。在碱用量一定条件下,随液固体积质量比增大,碱浓度会降低,为保证钨浸出率,需增大碱的用量,从而导致原料成本增加,所以,确定液固体积质量比以1∶1为宜。

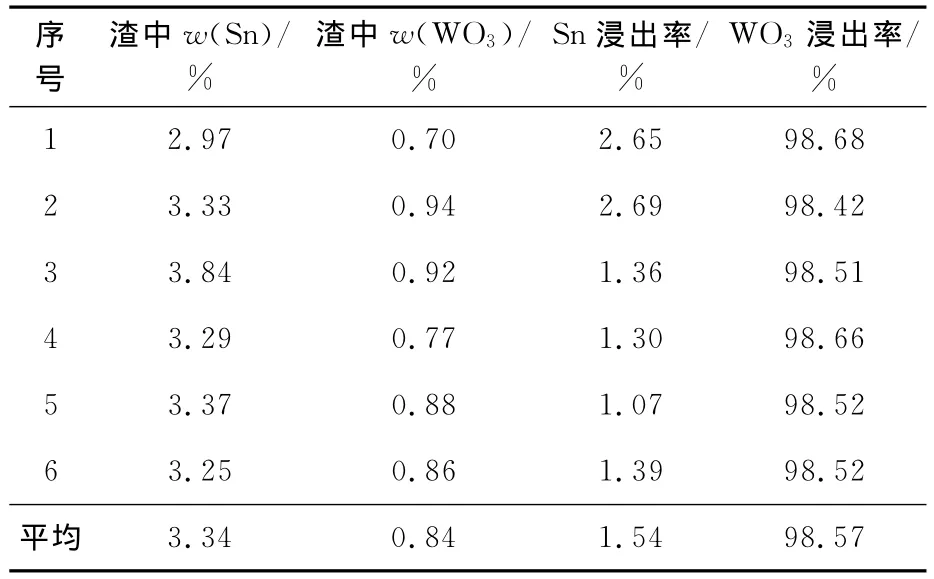

2.7 优化试验

根据上述试验结果,确定最佳试验条件为:矿石在750℃下焙烧2h,取焙砂200g,在150℃下浸出2.5h,控制碱用量为理论量的3.5倍,浆化洗涤3次(各300mL洗水),搅拌速度为150 r/min,石灰用量为矿石质量的1.0%。最佳条件下进行重现性试验,结果见表4。

表4 最佳试验条件下的浸出试验结果 %

由表4看出:最佳试验条件下,锡平均浸出率为1.54%,钨平均浸出率为98.57%;浸出渣中,WO3平均质量分数小于1%,而锡平均质量分数为3.34%,所有浸出渣中锡质量分数均大于2%,可作为锡中矿出售。

3 结论

针对高锡钨精矿中锡的存在形式,将高锡钨精矿在750℃下焙烧2h后,再采用高压碱浸方法浸出钨、锡。浸出过程中加入适量石灰,在保证钨浸出率的同时,可有效降低锡浸出率,使锡在渣中得到有效富集,获得锡质量分数超过2%的锡精矿和高浓度粗钨酸钠溶液,钨、锡得到有效分离。

[1]李洪桂,李运姣,孙培梅.钨矿物原料NaOH分解过程中抑制杂质的研究[J].中国工程科学,2000,2(3):59-61.

[2]王秀红,聂华平.仲钨酸铵生产过程中的钨锡分离研究现状[J].湿法冶金,2004,23(3):133-137.

[3]聂华平,王秀红,万林生.钨精矿预焙烧分离钨锡工艺研究[J].稀有金属与硬质合金,2010,38(2):1-4.

[4]王秀红,聂华平.钨冶金过程中锡的行为[J].湿法冶金,2004,23(2);69-72.