从氯化铋溶液中萃取铋并制备氧化铋

张传福,丁风华,湛 菁,王志坚,邬建辉,曹文馨

(中南大学 冶金科学与环境学院,湖南 长沙 410083)

溶剂萃取作为一种有效的金属提取方法,近年来被广泛用于有色金属冶金中。用溶剂萃取法提取铋的研究目前已成为湿法提铋的研究热点,如以有机胺盐作萃取剂,通过对铋精矿或含铋物料进行选择性浸出、净化还原后的溶液进行萃取,然后反萃取得到可用于制取铋的富铋溶液[1];以磷酸三丁酯(TBP)为萃取剂,癸醇为稀释剂,通过溶剂萃取—反萃取从电解锡阳极泥的盐酸浸出液中回收BiCl3[2];用 Cyanex 302-甲苯溶液从盐酸或硝酸水溶液中提取分离Sb3+、Bi3+,用硝酸反萃取铋后,再用硫酸反萃取锑,实现锑、铋分离[3]。本课题组前期利用低品位硫化铋矿的还原性和软锰矿的氧化性研发了一种硫化铋矿与软锰矿交互焙烧提取铋及联产硫酸锰的新方法[4-5],用于预处理低品位辉铋矿,然后用盐酸进行选择性浸出铋。由于浸出液中锰、铁、铜等杂质离子含量较高,用常规的水解—脱氯法得到的最终产品纯度较低。为了获得纯度较高的氧化铋产品,研发了一种溶剂萃取—反萃取沉淀法直接获得高纯度氧化铋新工艺。反萃取沉淀法是在反萃取过程中将反萃取与沉淀过程结合起来,以负载有机相代替金属有机盐作为料液进行沉淀,是一种极为实用的新方法,具有操作简单、反应条件温和、易于工业化、制备材料粒径小、纯度高等优点[6-7]。试验以磷酸三丁酯为萃取剂,盐酸选择性浸出液经水解除杂后再用低浓度盐酸返溶后所得的氯化铋溶液为萃原液,通过萃取—反萃取沉淀—热分解直接获得高纯度氧化铋粉末。

1 试验原料

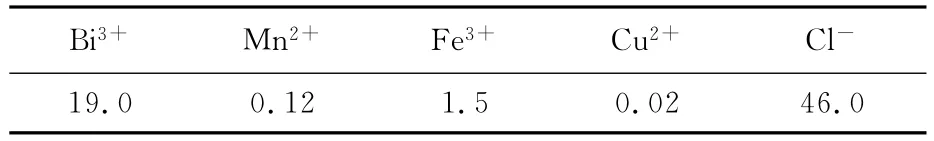

试验用萃原液为辉铋矿精矿与软锰矿交互焙烧产物的选择性浸出液经除铁、水解得到的水解渣的盐酸浸出液,化学成分见表1。

表1 萃原液中主要元素质量浓度 g/L

萃取剂为磷酸三丁酯,稀释剂为磺化煤油,均为化学纯;反萃取剂为草酸溶液,分析纯;其他试剂有氨水、草酸、盐酸,均为分析纯。

2 试验原理、方法及工艺流程

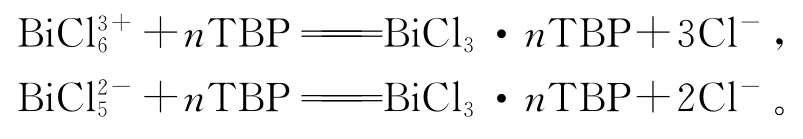

1)低酸度条件下,磷酸三丁酯对氯盐体系中铋的萃取反应(n=2,3)为:

萃取:将萃原液与萃取剂按一定体积比加入到分液漏斗中,置于恒温水浴振荡器中进行单级萃取。振荡至预定时间后,静置分层,两相分离。采用EDTA滴定法(浓度高时)或原子发射光谱法(ICP)(浓度低时)测定萃余液中铋离子质量浓度,并计算铋萃取率。对于杂质离子,因水解净化后Mn2+、Cu2+浓度已经很低,而且磷酸三丁酯对Mn2+、Cu2+萃取率不高,所以在萃取过程中只考察Fe3+的分配行为,其浓度用原子发射光谱法(ICP)测定。

2)反萃取过程主要反应(n=2,3)为:

反萃取:取一定体积的负载有机相,按一定体积比与反萃取剂混合后置于烧杯中。在一定温度下以一定搅拌速度机械搅拌一定时间后,静置分层。两相分离后得有机相、水相和沉淀物,测定水相及沉淀物中铋的含量,计算铋反萃取率。

3)热分解:将反萃取产物置于热分解炉中,控制热分解温度、时间,得到高纯超细氧化铋粉末。

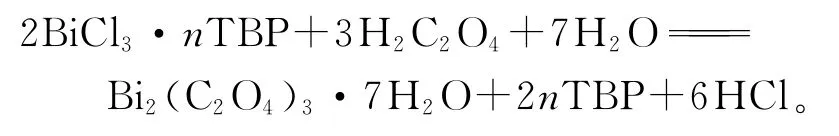

试验工艺流程如图1所示。

图1 氯盐体系中用辉铋矿制备氧化铋的工艺流程

3 试验结果与讨论

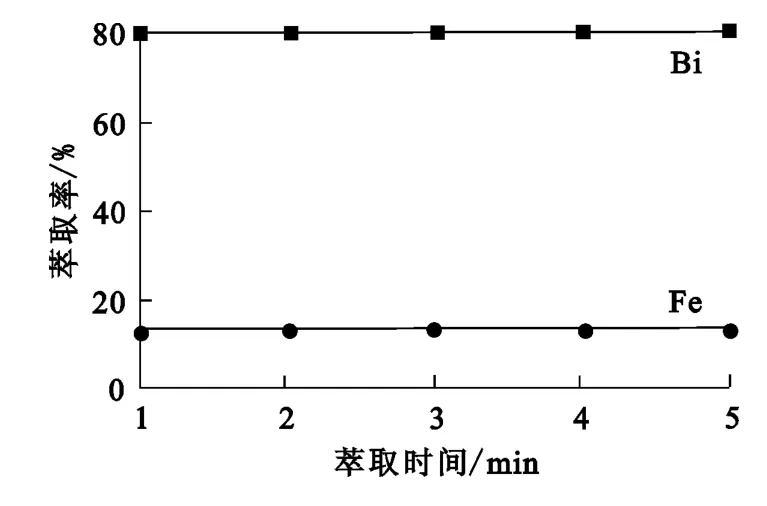

3.1 萃取时间对铋、铁萃取率的影响

在铋离子初始质量浓度为19.0g/L、铁离子质量浓度为1.5g/L、氯离子质量浓度为46.0 g/L、TBP体积分数为60%、温度为30℃、相比为1∶1条件下,萃取时间对铋和铁萃取率的影响试验结果如图2所示。

图2 萃取时间对铋、铁萃取率的影响

由图2看出,萃取反应在1min内即达平衡,萃取时间对TBP萃取铋和铁几乎没有影响。

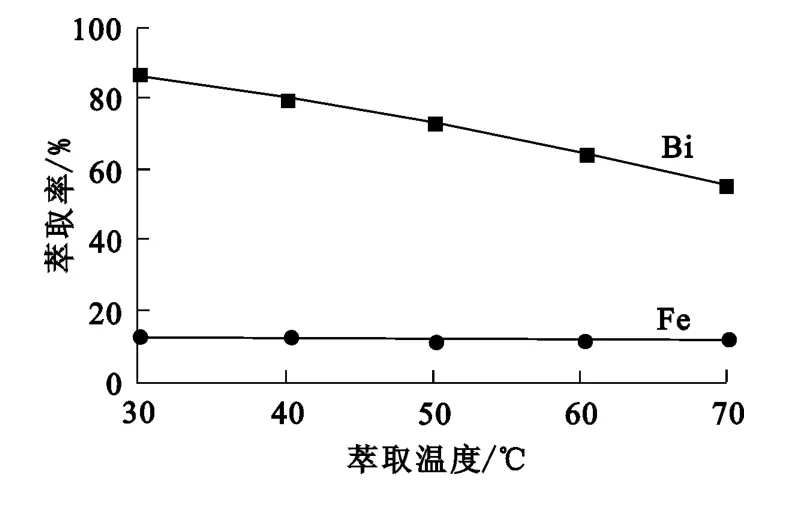

3.2 萃取温度对铋、铁萃取率的影响

在铋离子初始质量浓度为19.0g/L、氯离子质量浓度为46.0g/L、铁离子质量浓度为1.5g/L、TBP体积分数为60%、相比为1∶1条件下,温度对铋、铁萃取率的影响试验结果如图3所示。

图3 萃取温度对铋、铁萃取率的影响

由图3看出:萃取温度对TBP萃取铁的影响不大,铁萃取率随温度升高只略有下降,也就是说,TBP萃取铁的反应虽是放热反应,但其反应热效应不明显,萃取反应焓变很小;而TBP对铋的萃取受温度影响较大,随温度升高,铋萃取率降低,说明萃取反应为放热反应,降低温度有利于铋的萃取。综合考虑,反应在室温下进行即可。

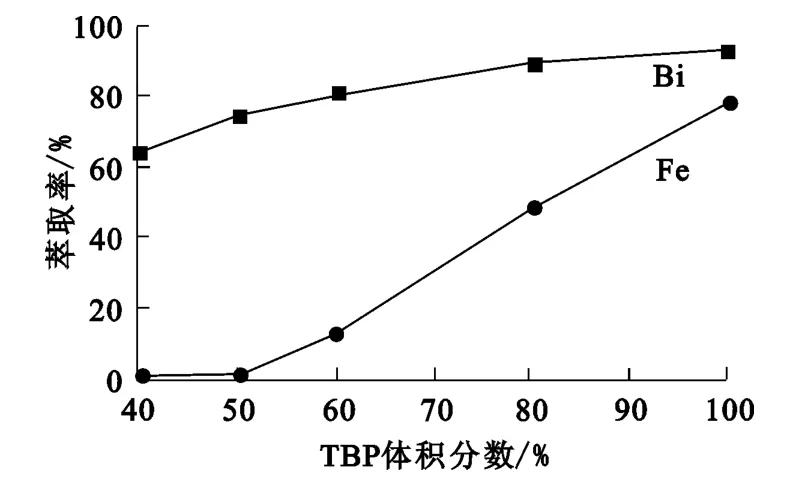

3.3 TBP体积分数对铋、铁萃取率的影响

在铋离子初始质量浓度为19.0g/L、氯离子质量浓度为46.0g/L、铁离子质量浓度为1.5 g/L、温度为30℃、相比为1∶1条件下,TBP体积分数对铋、铁萃取率的影响试验结果如图4所示。

图4 TBP体积分数对铋、铁萃取率的影响

由图4看出,随TBP体积分数从40%提高到100%,铋、铁萃取率分别从63.87%、1.55%提高至93.33%、78.33%。TBP体积分数过大,其对杂质铁的萃取率增大,当TBP体积分数大于50%时,铁萃取率增大明显,增幅远超过铋萃取率的增幅。过多的杂质铁被萃取会对后续洗涤造成负担;另外,从生产成本考虑,TBP体积分数不宜选择过大:因此,在保证一定铋单级萃取率前提下,应尽量控制铁的萃取,综合考虑,TBP体积分数以60%较为适宜。

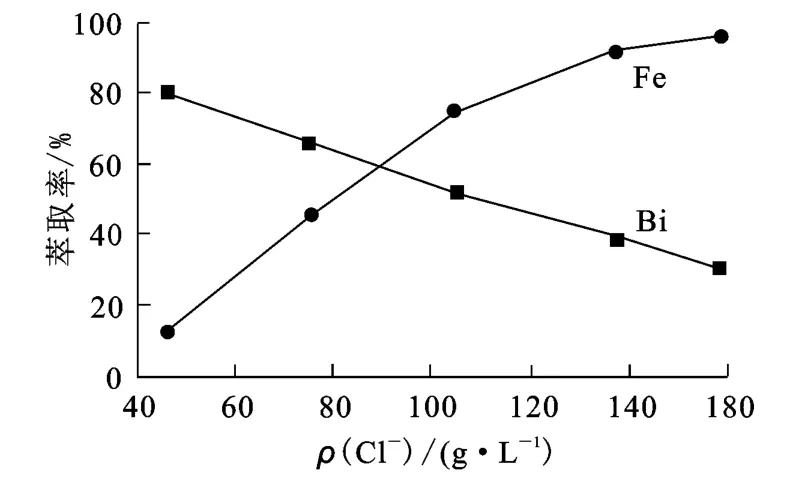

3.4 氯离子质量浓度对铋、铁萃取率的影响

在铋离子初始质量浓度为19.0g/L、铁离子质量浓度为1.5g/L、温度为30℃、TBP体积分数为60%、相比为1∶1、用固体NaCl调节水相氯离子质量浓度条件下,考察氯离子质量浓度对铋、铁萃取率的影响,试验结果如图5所示。

图5 氯离子质量浓度对铋、铁萃取率的影响

由图5看出,氯离子质量浓度对TBP萃取铋离子有极大影响:随氯离子质量浓度从46g/L增至158g/L,铋萃取率从 80.43%急剧降 到31.18%,说明较高的氯离子质量浓度对TBP萃取铋不利;但TBP对铁离子的萃取率随氯离子质量浓度升高而快速升高(从13.18%升至96.90%),这说明高氯离子质量浓度对TBP萃取铁有利。试验及生产过程中需尽量降低氯离子质量浓度;TBP是一种中性萃取剂,萃取铋时是以BiCl3分子形式萃取,需要一定量氯离子存在;另外,铋离子易于水解,且水解与铋离子、氢离子及氯离子质量浓度有关,为防止铋水解,溶液中也需维持一定质量浓度的氯离子:综合考虑,确定溶液中氯离子质量浓度以46g/L为宜。

3.5 相比对铋、铁萃取率的影响

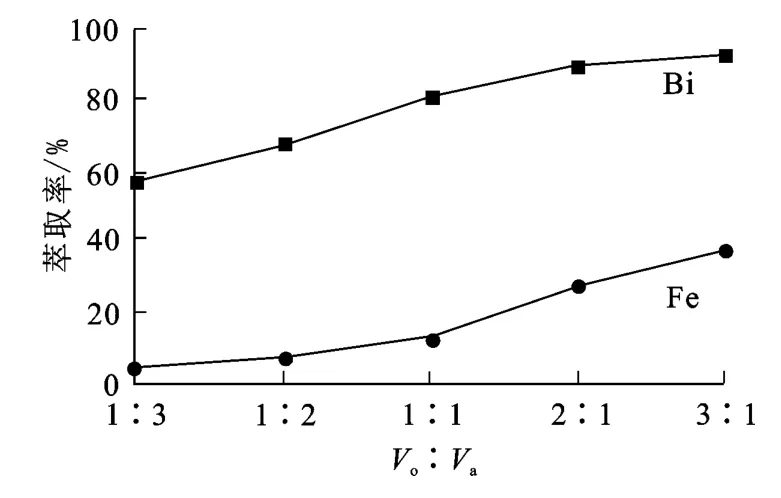

在铋离子初始质量浓度为19.0g/L、氯离子质量浓度为46.0g/L、铁离子质量浓度为1.5 g/L、TBP体积分数为60%、温度为30℃条件下,考察相比(Vo∶Va)对铋、铁萃取率的影响,试验结果如图6所示。

图6 相比Vo∶Va对铋、铁萃取率的影响

由图6看出,当相比Vo∶Va由1∶3增大到3∶1时,铋萃取率从56.56%增至92.47%,铁萃取率从4.97%增至37.47%;铁萃取率增幅远大于铋萃取率的增幅。试验确定相比以1∶1为宜。

3.6 4级逆流萃取与洗涤

在单级萃取条件试验基础上进行4级逆流萃取试验。萃取条件:铋离子初始质量浓度19 g/L,氯离子质量浓度46g/L,铁离子质量浓度1.5g/L,TBP体积分数60%,温度30℃,相比1∶1,4级逆流萃取。试验结果表明,铋萃取率达98.5%,铁萃取率为49.4%。

对经过4级逆流萃取的含铋有机相用稀盐酸溶液(pH=0.6)洗涤,控制洗涤条件为:温度30℃,相比1∶1。试验结果表明,2级洗涤后,铁洗脱率为99.7%。洗涤过程中,水溶液中的氯离子质量浓度逐渐降低,使得TBP对Fe3+的萃取性能降低,对铋的萃取性能增强,从而使铁更易洗脱。

3.7 反萃取沉淀

以草酸溶液为反萃取剂,对洗涤后的有机相进行反萃取沉淀铋,使铋从有机相直接形成草酸铋沉淀物。试验考察了草酸浓度对铋反萃取率的影响,结果表明,草酸质量浓度为10g/L时,铋反萃取率仅为93.3%。考虑到草酸质量浓度过高,萃取剂对草酸亦有明显的萃取作用,因此试验确定以质量浓度为20g/L的草酸溶液作反萃取剂。在室温、相比1∶1、搅拌速度300r/min条件下,铋的一级反萃取沉淀率达99.3%。反萃取后静置,两相分层清晰。

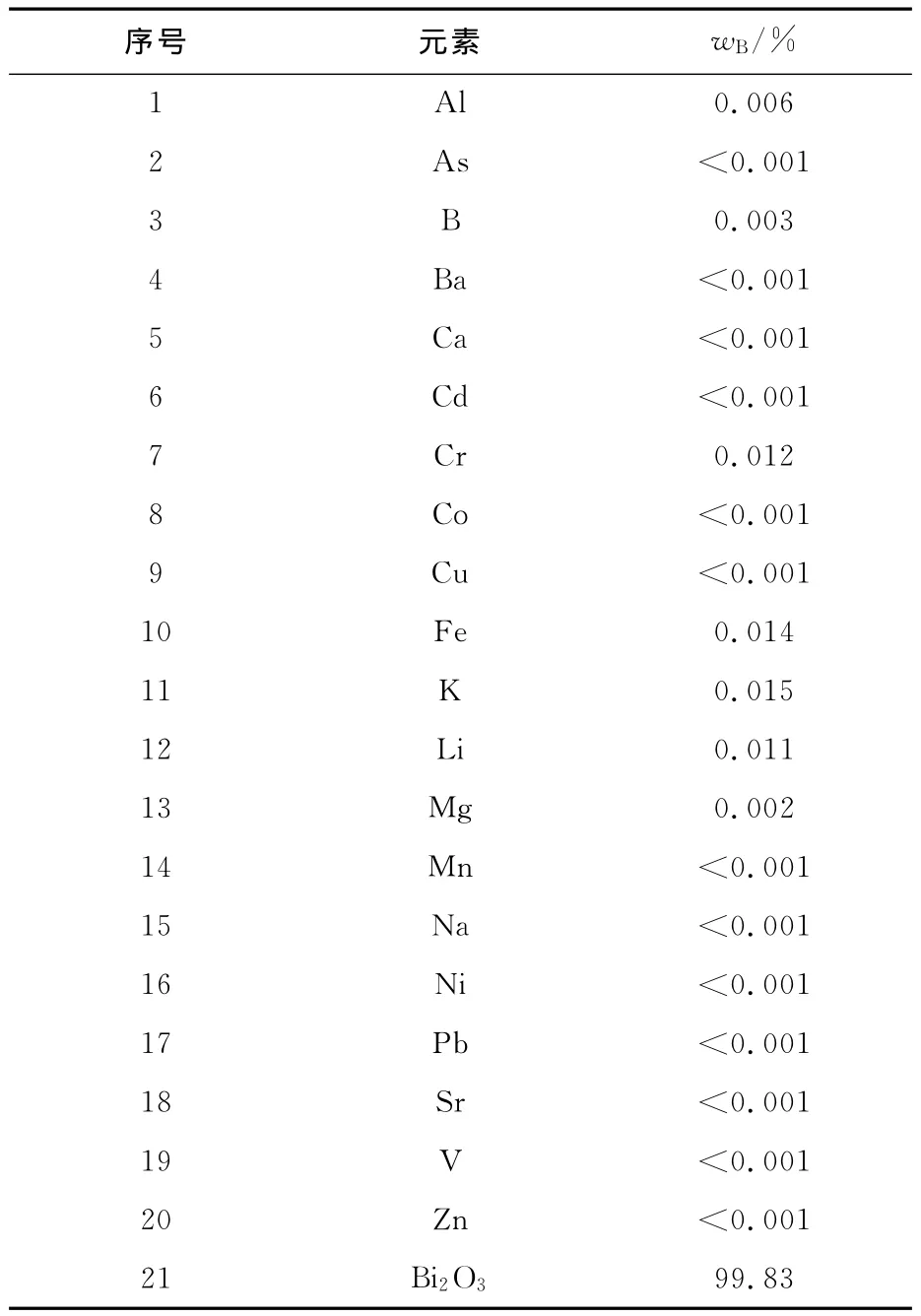

3.8 反萃取物的热分解

反萃取沉淀所得草酸铋用酒精洗去有机残余物,干燥后,在600℃、空气气氛下保温2h进行热分解,热分解产物的XRD图谱如图7所示。可以看出,晶体特征峰与α-Bi2O3标准卡上的特征峰完全吻合,表明所得热分解产物为α-Bi2O3。热分解产物氧化铋的元素分析结果见表2,氧化铋纯度达99.83%。与氯氧铋脱氯水解法相比,该方法得到的氧化铋纯度更高。

表2 反萃取物热分解后得到的产品的元素分析结果

图7 热分解氧化铋产物的XRD谱图

4 结论

1)用辉铋矿在氯盐体系中制取氧化铋工艺上是可行的。辉铋矿焙烧预处理后的焙砂用盐酸浸出,浸出液经水解净化后用溶剂萃取法深度净化,最终制得纯度为99.83%的氧化铋产品。该工艺为铋产品的制备提供了一条新途径。

2)在氯盐体系含铋水溶液中,用磷酸三丁酯可有效萃取铋。用草酸溶液反萃取,可一步将铋从有机相中反萃取并沉淀下来。所得到的草酸铋经洗涤、干燥、煅烧分解,获得均一、稳定的α-Bi2O3。

3)与传统的铋湿法冶金工艺相比,该工艺流程短,适用性广,生产成本低,铋综合回收率高,易于实现产业化。

[1]Yang Jianguang,Yang Jianying,Tang Motang,et al.The Solvent Extraction Separation of Bismuth and Molybdenum From A Low Grade Bismuth Glance Flotation Concentrate[J].Hydrometallurgy,2009,96(4):342-348.

[2]蔡水洪,张平.溶剂萃取法分离铋、锑、锡[J].湿法冶金,1992(1):20-26.

[3]Sarkar S G,Dhadke P M.Solvent Extraction Separation of Antimony(Ⅲ)and Bismuth(Ⅲ)With Bis(2,4,4-trimethylpentyl)Monothiophosphinic Acid (Cyanex 302)[J].Separation and Purification Technology,1999,15(2):131-138.

[4]张传福,王志坚,湛菁,等.硫化铋矿与软锰矿交互焙烧提取铋及联产硫酸锰的方法:中国,CN201310271949.0[P].2013-07-02.

[5]张传福,夏楚平,王志坚,等.软锰矿与硫化铋矿交互焙烧过程的热力学分析[J].中南大学学报(自然科学版),2013,44(10):35-41.

[6]石磊,李金英,赵志军,等.反萃沉淀法制备草酸铜超细粉体[J].原子能科学技术,2010,44(11):1292-1298.

[7]王扬,王海良,李培佑.用伯胺7101从钒渣浸出液中萃取钒[J].湿法冶金,2014,33(2):104-107.