压下率对轧制X65MS/镍基耐蚀合金复合板性能的影响

谌铁强, 宋 欣, 白学军, 刘海龙,周德光,李家鼎,黄少帅

(1.秦皇岛首秦金属材料有限公司,河北 秦皇岛066326;2.首钢技术研究院,北京100043)

压下率对轧制X65MS/镍基耐蚀合金复合板性能的影响

谌铁强1, 宋 欣1, 白学军1, 刘海龙1,周德光1,李家鼎2,黄少帅1

(1.秦皇岛首秦金属材料有限公司,河北 秦皇岛066326;2.首钢技术研究院,北京100043)

将X65MS/镍基耐蚀825合金组坯抽真空后,对称轧制成复合板。分析了不同压下率对复合板强度、冲击值、落锤试验、硬度、耐腐蚀性和晶间腐蚀的影响。结果表明,采用大压下量工艺生产的复合板能明显细化钢板组织,增加基层碳钢低温韧性,使界面析出物细小弥散,具有高的界面剪切强度。大压下量工艺生产的复合板复层抗晶间腐蚀能力优于小压下量工艺生产的钢板。虽然大压下量工艺生产的复合板由于晶粒更细化,硬度有所上升,但上升幅度小,仍能满足标准要求。

复合板;压下率;镍基合金;组织性能

复合板是在碳钢或低合金钢板的单面或双面复合不锈钢或镍基合金等其他金属复层的钢材,作为结构材料,其既具有必要的强度,还具有良好的耐蚀性,同时由于母材不需要采用与复层相同的材质,因此价格相对低廉。复合板产品广泛应用于石油、化工、造船、压力容器和能源等产业中。

目前,复合板生产方法主要有铸造复合、爆炸复合、轧制复合等[1-4]。铸造复合是将一种基体(固相)和另一种基体(液相)在铸模内进行组合,凝固后形成复合材料。在适当温度及压力下可获得高的复合强度,适于生产某些金属复合材料的坯料,但生产效率低,可操作性差,过程稳定性及连续性较差。爆炸法是利用炸药爆炸时产生的瞬间冲击波实现焊接,界面呈锯齿状的镶嵌式结合,但在制备过程中存在安全隐患。热轧复合的机理是原子扩散焊,是一种完全的冶金结合。采用热轧法生产复合板,具有广泛的适应性,可使强度相差悬殊、膨胀系数不同、性能互不相容的两种金属复合成一体,使金属在固态下形成原子间的冶金结合,而在本质上却不改变原组份材料的化学成分。轧制复合产品具有结合率强、复合率高、板幅大等特点[5],是目前较好的生产方法。

近年来,油气开发向纵深化方向发展,油气开发以及输送条件更为复杂,因此,对输送含腐蚀介质的管道性能要求越来越高,高耐蚀性复合管线钢的需求量呈现不断增长的趋势,具有广阔的市场前景[6-7]。本研究开发的轧制镍基耐蚀合金复合板是以N08825合金为复层,X65MS抗酸管线钢为基层的一种复合管材。该复合管线钢既具有基层优良的强韧性,又具有复层N08825合金较强的抗腐蚀性。

1 轧制工艺

轧制复合板基层X65MS抗酸钢材料规格为83mm×2 000mm×2 100mm, 复层 N08825镍基耐蚀合金材料规格为17mm×2000mm×2100mm,复合板规格为 (14.5+3)mm× 2 000mm×12 500mm。轧制时将两块抽真空坯对称叠放在一起,上下两层为基板,中间两层为镍基合金,在两真空坯间涂上一层防粘剂,在首秦4 300mm轧机上轧制。原材料化学成分见表1。

表1 原材料化学成分 %

X65MS/镍基N08825耐蚀合金复合板轧制工艺参数见表2。轧制复合钢板一般采用低速大压下量轧制来提高复合钢板中央部位实际压应力与材料变形抗力的比值,促进复合部位粘结,从而提高复合钢板的粘结强度和剪切强度,低速大压下量轧制可以有效压合材料内部的空隙缺陷,最终实现界面的良好结合。为了对比轧制工艺对复合板界面结合及性能的影响,采用A,B两种道次压下工艺,见表3和表4。工艺A、工艺B两种轧制参数主要区别是轧制道次数,分别为10道次和8道次,由于道次数不一样,单道次压下量和压下率也不同。工艺A前4道为粗轧道次,5~10道次为精轧道次;工艺B前3道次为粗轧道次,4~8道次为精轧道次,两种方案道次压下率如图1所示。

表2 试验复合板轧制工艺参数

表3 工艺A轧制参数

表4 工艺B轧制参数

图1 轧制道次和压下率关系曲线

2 结果分析

2.1 组织与界面形貌

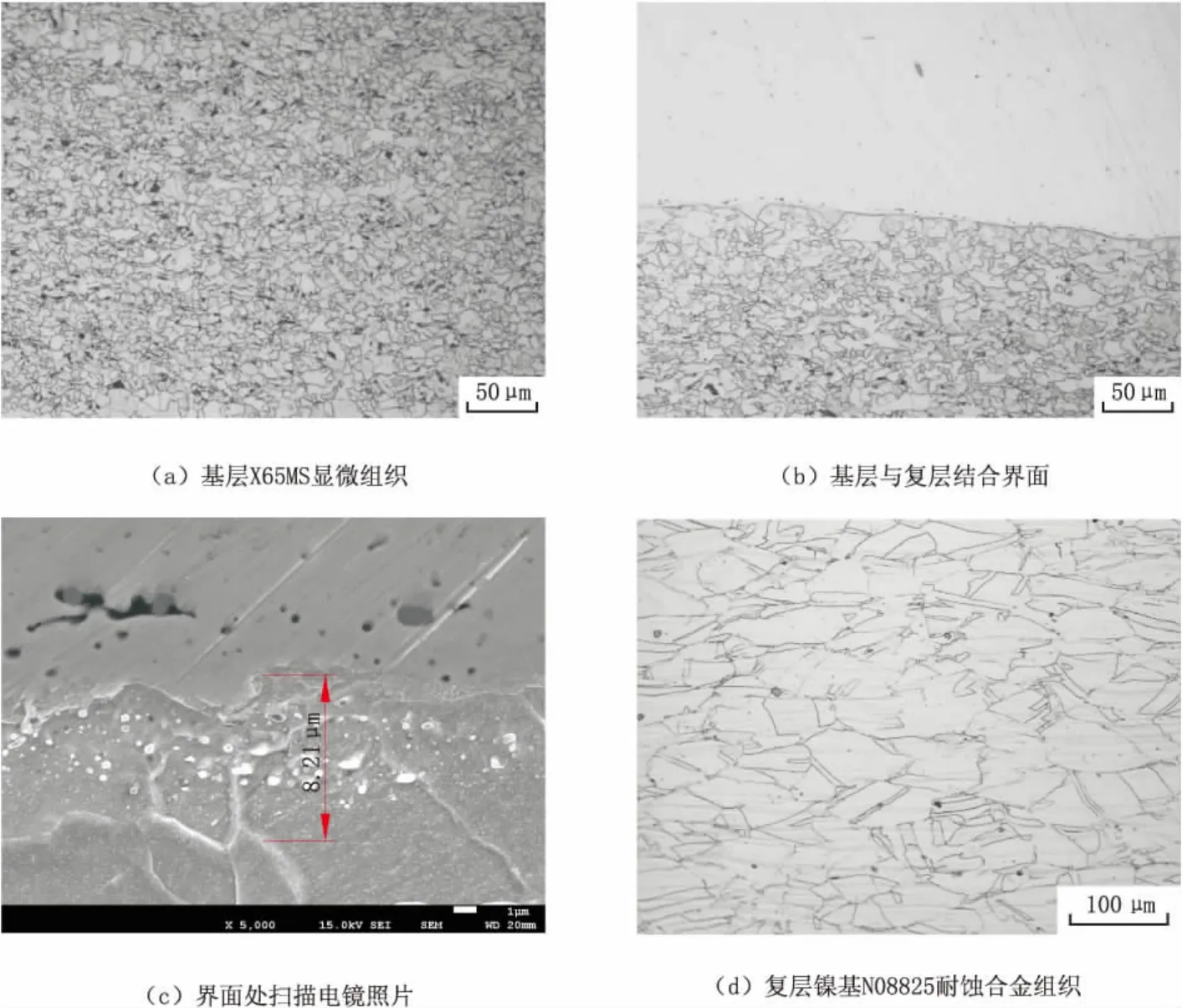

轧制复合完成后,沿复合板轧制方向截取金相试样,磨制、抛光后,用4%的硝酸酒精对金相试样碳钢侧腐蚀,分别用光学显微镜和扫描电镜对复合板组织及界面进行观察,复层镍基合金侧用王水溶液进行浸蚀,显微组织如图2所示。

图2 工艺A轧制的复合板显微组织

从图2、图3照片可以看出,复合板的基层碳钢组织为典型铁素体、贝氏体,少量退化珠光体组织,满足抗酸钢的组织形态要求。复层是奥氏体组织,含有碳化物和氮化钛。在复层和基层之间,形成了冶金结合的过渡层,界面基本平直。界面上白色和黑色带状物为脱碳区和镍铬扩散区。工艺A与工艺B组织对比可见,由于工艺B单道次压下量大,晶粒更加均匀细小,复层镍基耐蚀合金中奥氏体沿轧向明显纤维化,无论基体还是过渡层中的析出物均比工艺A细小弥散。通过扫描电镜观察,发现在过渡层靠近钢侧分布着一些薄膜状物质,该物质厚度为5~10μm。

文献[8]指出轧制复合是被复合轧件在强大轧制压力作用下,使组元表面氧化层破碎,并在整个金属截面内产生塑性变形,在破碎后露出的新鲜金属表面处形成组元层间的原子键合和榫扣嵌合。由于大压下量作用下,这种破碎连同界面处的析出相和金属间化合物也会被分散细化[9-10]。从图可见,两种压下率中积累压下率均为84%,但单道次压下量越大,界面扩散层厚度变薄。在累积压下量相同的情况下,大的单道次压下量会增加新生表面,使界面产生更多的新结合点,促进元素扩散,从而有利于两金属板的冶金结合,提高抗剪切强度。

图3 工艺B轧制的复合板显微组织

2.2 力学性能

在复合板宽度1/2处取横向试样进行拉伸试验,在宽度1/4处对基层分别进行夏比冲击试验和DWTT试验,试验结果见表5。

表5 复合板的力学性能

从拉伸性能来看,工艺B中的基层X65MS强度要比工艺A高20~30 MPa,而复层强度基本一致。这是由于碳钢部分大压下使晶粒组织更细化,而镍基合金变形抗力大,与碳钢相比,晶粒细化程度要弱化一些。从基层冲击和落锤结果也看出,大压下量能明显改善韧性。

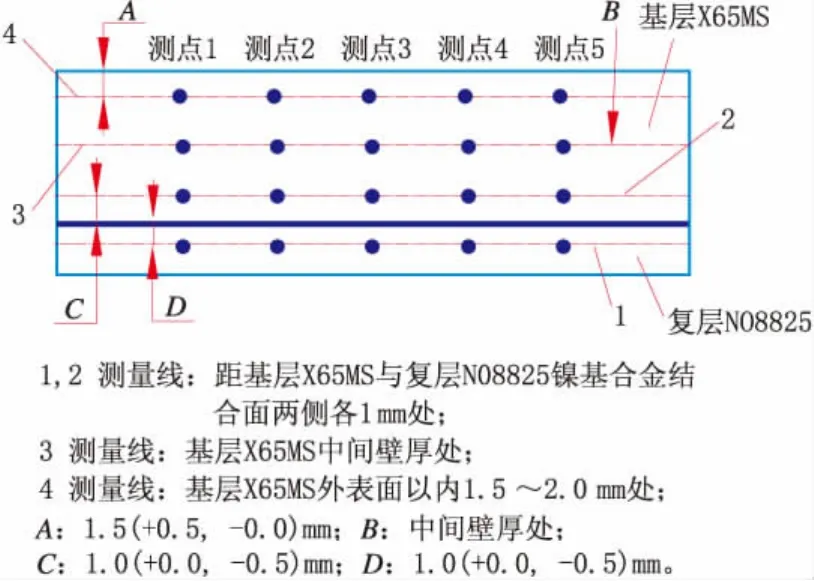

在复合板宽度1/4处取横向试样,按ASTM E92要求进行维氏硬度试验(试验载荷10 kg),硬度试验的打点位置和数量见图4。钢板横向截面上,基层(X65MS)最大允许硬度值为230 HV10,复层(N08825)为270 HV10。测量的硬度分布如图5所示。

从硬度分布来看,基层X65MS硬度从表面至界面处由高变低,这是因为轧制过程中,表面金属变形程度最大,相应的形变硬化也越强,硬度也高。界面附近碳钢侧的硬度值是最低,这是因为碳、铁原子等发生迁移,而镍基合金中的镍、铬等的扩散未到达这一区域所致。从复合界面到复层N08825合金硬度达到最高值。两种工艺制度下,工艺B的硬度值略高于工艺A,这是由于工艺B中大压下量导致晶粒更细化所致。

图4 镍基合金N08825复合钢板硬度测量位置

图5 复合板硬度分布

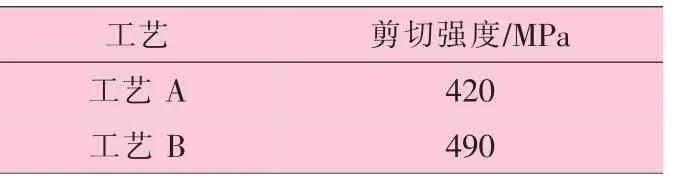

2.3 剪切强度

剪切强度指标最能说明复合板的界面结合强度,对复合板取纵向试样,按照ASTM A264—2003所述方法进行剪切强度试验,试验结果见表6。

表6 剪切强度试验结果

两种工艺方案下,工艺B的剪切强度要优于工艺A,说明采用较大的轧制压下量能使复合板界面结合更紧密。

2.4 抗酸性能

2.4.1 基层HIC和SSC试验

对复合板基层进行了抗HIC和SSC腐蚀试验,将试样镍基合金部分打磨掉,仅保留碳钢部分,试验按照NACE TM0284和NACE TM0177进行,试验溶液为A溶液。HIC和SSC试验结果见表7。

两种工艺下基层HIC和SSC试验均合格,说明压下率对复合板的抗酸腐蚀性能影响不大。

表7 基层HIC和SSC试验结果

2.4.2 复层晶间腐蚀试验

在复合板宽度1/4处取样,去除基层,按照ASTM A262方法C进行晶间腐蚀试验。试验前,将试样加热至650℃,并保温1 h进行敏化处理。试验测试5个周期腐蚀率平均值如图6所示。

图6 各周期平均腐蚀率

从图6可见,各周期内腐蚀率平均值均低于标准要求的0.72 mm/y,说明轧制复合板复层具有良好的抗晶间腐蚀,但工艺B由于晶粒更细化,腐蚀率平均值要低于工艺A。

3 结 论

(1)轧制X65MS/镍基耐蚀合金复合板在温度制度相同的条件下,采用低速大压下量能明显细化钢板组织,增加基层碳钢低温韧性,使界面析出物细小弥散,提高界面结合强度。

(2)轧制复合板硬度从基层表面至界面处由高变低,复层硬度值最高。大压下量工艺生产的复合板由于晶粒更细化,硬度有所上升,但均符合标准要求。

(3)大、小两种压下量工艺下生产的复合板基层均具有较好的抗HIC和SSC,但对于复层抗晶间腐蚀能力,大压下量工艺生产的钢板优于小压下量工艺生产的钢板。

[1]李龙,张心金,刘会云,等.不锈钢复合板的生产技术及工业应用[J].轧钢, 2013, 30(3):43-47.

[2]马志新,胡捷,李德富,等.层状金属复合板的研究和生产现状[J].稀有金属, 2003, 27(6):799-802.

[3]王一德,王立新,李国平.太钢不锈钢复合板生产发展及展望[J].中国冶金, 2001, 51(2):5-10.

[4]王旭东,张迎晖,徐高磊.轧制法制备金属层状复合材料的研究与应用[J].铝加工, 2008, 182(3):22-25.

[5]闫智平.8mm单面不锈钢复合钢板的研制[C]//2000全国钢结构防腐蚀工程技术交流会论文集.上海:中国腐蚀与防护学会防腐蚀工程专业委员会,2000:44-49.

[6]李发根,魏斌,邵晓东,等.高腐蚀性油气田用双金属复合管[J].油气储运, 2010, 29(5):359-362.

[7]张凯峰,周叶平.镍基合金625+X65复合管的焊接性和焊接工艺研究[J].现代焊接,2015(9):56-58.

[8]庞玉华,张郑,吴成,等.轧制304/Q235复合板工艺研究[J].重型机械, 2004(4):27-30.

[9]余伟,张蕾,陈银莉.累积压下量对TA1/Q235复合板性能的影响[J].机械工程材料, 2012, 36(9):78-81.

[10]何春雨,许荣昌,任学平,等.钛/钢复合板累积叠轧焊复合工艺的试验研究[J].上海金属,2006,28(3):34-37.

Effect of Reduction Rate on Property of X65MS and Nickel-based Corrosion Resistant Alloy Rolling Clad Plate

CHEN Tieqiang1,SONG Xin1,BAIXuejun1,LIU Hailong1,ZHOU Deguang1,LIJiading2,HUANG Shaoshuai1

(1.Qinhuangdao Shouqin MetalMaterials Co.,Ltd.,Qinhuangdao 066326,Hebei,China;2.Shougang Research Institute of Technology,Beijing 100043,China)

X65MS/nickel-based 825 corrosion resistant alloy steel billet were symmetrically rolled into cladding plate after vacuum,the effect of different reduction on the tensile strength,impact energy,DWTT,hardness,corrosion resistant and intergranular corrosion performance were analyzed.The results showed that the large reduction process can significantly refine steel plate microstructure,increase low temperature toughness of basic material,make the interface precipitates tiny and dispersed,and it iswith high interfacial shear strength.Intergranular corrosion resistant of cladding plateswith large reduction is better than that of the lower reduction plate.Although themore refined gain size under the process of large reduction,the hardness increases slightly,but still canmeet standard requirements.

clad plate;reduction rate;nickel-based alloy;microstructureand property

TG335

A

1001-3938(2015)09-0009-06

谌铁强(1983—),男,工程师,硕士,从事钢铁材料新产品研发工作。

2015-03-16

李 超